某工业型燃气轮机起动电机系统故障分析

魏昌淼,臧 军,李沛泽

(中国船舶重工集团公司第七〇三研究所无锡分部,江苏 无锡 214151)

燃气轮机的起动过程较复杂,是燃气轮机稳定运行工作的一个比较重要的环节,也是易产生各类故障的一个环节[1,3]。燃气轮机的起动过程根据转速上升情况,一般可以分为三个阶段[2-4]。第一阶段为冷态加速阶段,起动设备带动转子旋转、升速至燃料点火所需转速。第二阶段为点火脱扣阶段,机组点火、燃料开始着火,涡轮开始做功,涡轮做功出力逐渐增大、起动设备出力逐渐减小,机组转速持续上升,直至起动设备脱扣。第三阶段为热态加速阶段,起动设备脱扣退出工作后,涡轮继续增加做功为机组转速上升提供功率,转子升速直到空车转速为止。

本文针对的某工业型燃气轮机在起动过程冷态加速阶段提供出力的是三台三相异步起动电机。起动电机能否稳定工作决定了燃气轮机能否正常起动,在该型燃气轮机长期的运行过程中,起动电机系统出现多次故障,致使起动电机无法按照既定程序为燃气轮机提供冷态加速出力,从而严重影响了燃气轮机的安全稳定运行。针对异步电机故障诊断,很多学者也做了大量的相关研究[5-6]。

1 某工业型燃气轮机起动电机工作原理

某型燃气轮机起动冷态加速阶段由3台三相异步电机带动,当运行人员按下起动按钮后,燃气轮机控制系统发出起动指令给1#起动电机控制箱内PLC,1#起动电机控制箱PLC按照既定逻辑程序,分别控制3个起动电机控制箱,从而使三台起动电机按照既定的程序依次投入工作。起动电机控制箱主电路如图1所示,起动电机控制箱控制电路如图2所示。

图1 控制箱主电路

通过控制控制箱内各接触器闭合及断开,实现起动电机依次投入工作,并实现双速转换。如图2所示,PLC发出起动电机一速开关量指令到I/01,KA1回路直流24V控制电接通,继电器KA1闭合回路交流380V控制电接通,继而KM1接触器闭合,380V工作电接通起动电机,起动电机一速开始工作;5秒后,PLC发出起动电机一速加速开关量指令到I/02,KM2接触器闭合、短接R1电阻实现起动电机一速加速。

如图2所示,燃气轮机达到冷态一速后,PLC断开一速指令,发出起动电机二速开关量指令到 I/03、I/04,KA3、KA4回路直流24V控制电接通,继电器KA3、KA4闭合回路交流380V控制电接通,继而KM3、KM4接触器闭合,380V工作电接通起动电机,起动电机线圈结构由Δ型转变为YY型,,起动电机二速开始工作,如图3所示;5秒后,PLC发出起动电机二速加速开关量指令到I/02,KM2接触器闭合、短接R1电阻实现起动电机二速加速。

图2 控制箱控制电路

图3 Δ-YY双速图

起动电机经过二速工作,将燃气轮机带动至燃烧室点火所需要的转速,此后涡轮开始做功,涡轮及起动电机同时出力带动机组旋转,随着机组转速的升高,起动电机按照既定程序断开二速指令,撤出工作。

2 某工业型燃气轮机起动电机系统故障案例

起动电机为燃气轮机起动过程提供最初始的能量来源,密切关系着燃气轮机能否正常起动。本型燃气轮机在实际运行过程中出现过多次起动电机系统故障,本文总结典型的起动电机系统故障案例如下文所述。

2.1 起动逻辑故障案例

该型某台燃气轮机在备车完毕后,按运行规程进行起动前的首次冷吹,运行人员按下冷吹按钮,起动电机电流上升,机组转速缓慢上升,在7秒钟左右,燃气轮机控制系统监测面板突然发出“起动电机逻辑故障”的报警信息,随后控制系统发出燃气轮机紧急停机保护报警。

这是一起典型的由于该型燃气轮机起动电机逻辑故障,直接导致燃气轮机起动失败的故障。

上述燃气轮机起动失败后,运行人员进行以下分析及检查:

1) 查询燃气轮机控制逻辑图,当燃气轮机控制系统发出起动电机一速指令未收到接触器KM1吸合反馈的ER310信号或燃气轮机控制系统发出起动电机加速指令未收到接触器KM2吸合反馈的ER330信号,或燃气轮机控制系统发出起动电机二速指令未收到接触器KM3/KM4吸合反馈的ER320信号,控制系统发出“起动电机逻辑故障”报警并执行燃气轮机紧急停机程序。由此运行人员判断此次紧急停机是由于某接触器未吸合故障而引起。

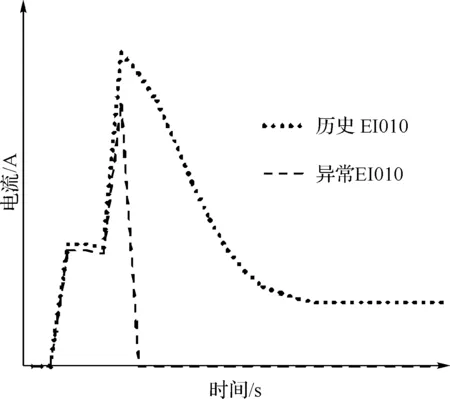

2) 查询此次起动失败起动电机电流数据,发现1#起动电机电流存在异常,如图4所示。从此次异常数据与历史数据对比可看出1#起动电机电流在一速加速过程阶段突然丢失,判断1#起动电机控制箱内KM2接触器可能存在吸合故障。

图4 1#起动电机冷吹电流数据

3) 打开1#起动电机控制箱箱盖,再次冷吹燃气轮机并同时观察KM2接触器吸合情况。冷吹指令发出后,转子转速缓慢上升,观察发现KM2接触器吸合后自行弹开,燃机执行停机保护程序。

4) 更换1#起动电机控制箱内KM2接触器,更换KM2接触器后,后续燃机起动恢复正常。

由此可归纳为这是一起起动电机控制箱内接触器吸合异常引起的起动失败故障。

2.2 Δ-YY转换故障案例

该型某台燃气轮机在备车完毕后,按要求进行起动, 3台起动电机分别依次投入一速、二速工作后,燃机转速较历史值偏低,运行人员手动紧急停机。

上述燃气轮机停机后,运行人员进行以下分析及检查:

1) 查询运行数据,发现1#起动电机电流值较历史值偏低,如图5所示。

2) 检查1#起动电机控制箱内各线路连接情况,发现1#电机控制箱内与KM3接触器连接的3相电线路有一相存在松动。将该松动线路紧固后,后续机组起动恢复正常。

燃气轮机起动电机通过Δ-YY型转换来实现双速转换,Δ型为一速结构,YY型为二速结构,转换能否成功决定了起动电机能否将燃气轮机带至更高所需的转速;由此判断此故障为线路松动致使起动电机二速YY型结构缺相引起。

图5 1#起动电机起动电流数据

3 起动电机设备故障排查方向及运行注意事项

起动电机工作电流表征着起动电机工作是否正常的关键参数,燃气轮机起动过程运行人员应密切关注起动电流值。当起动电机设备出现故障时,运行人员应根据不同故障现象并结合运行数据分析,来精确判断故障点。

3.1 起动逻辑故障分析

1) 当起动过程出现起动逻辑故障,即燃气轮机控制系统未收到某个接触器的闭合信号,应分析判别一速、一速加速、二速、二速加速等阶段电流的异常情况,从而锁定异常电流阶段对应的接触器是否工作正常,若接触器异常应更换并起动机组验证。

2) 若以上各阶段电流分析均正常,应排查接触器与燃气轮机控制系统连接的接触器闭合信号反馈线路是否存在通断异常。

3.2 起动转速偏低分析

起动转速偏低,意味着起动电机出力偏低,运行人员应分析电流数据是否较历史值偏低。若偏低,重点排查Δ-YY转换各线路连接情况。

若燃气轮机起动过程转速上升正常,而起动电机无电流显示,应检查电流互感器是否存在异常。

3.3 起动电机未按逻辑停止工作

若燃机冷吹、起动过程中,某个起动电机未按照程序撤出而持续工作,说明起动电机控制箱接触器一直处于闭合状态。此时应排查接触器控制回路是否异常,接触器是否存在失电不弹开情况。若3台起动电机均不停止工作,说明燃气轮机控制系统指令一直输出,应排查开关量指令是否异常[7],重点检查控制系统开关量输出板卡是否异常造成起动电机工作指令一直输出。

若3台起动电机均未按程序工作,重点排查起动电机工作指令开关量线路是否异常,致使指令未到达起动电机控制箱。

3.4 其他运行注意事项

1) 按照规范,通电前确认各线路绝缘值在规范要求内,各端子接线无松动。

2) 起动电机线路首次安装后,应用万用表测量一速、二速线圈内阻,以确定接线正确。同时在首次起动燃机前,必须试验起动电机工作转向,若转向反向需重新接线。

3) 燃气轮机通流部分水清洗时,起动电机需做好防护工作,防止清洗液进入起动电机各接线处。

4) 加强起动电机系统各接线端子检查,防止接线松动;加强检查各接触器、继电器是否存在老化现象,使用到寿命应及时更换。

4 总结

针对燃气轮机起动电机系统问题,本文从研究起动电机系统工作原理出发,结合燃气轮机运行工作中出现的起动逻辑故障及Δ-YY转换故障案列进行分析,总结出:

1) 当起动过程出现起动逻辑故障,应分析判别起动阶段电流的异常情况,继而锁定异常电流阶段对应的接触器是否工作正常。若各阶段电流分析均正常,应排查接触器与燃气轮机控制系统连接的接触器闭合信号反馈线路是否存在通断异常。

2) 起动转速偏低,起动电机出力偏低,应重点排查Δ-YY转换各线路连接情况。

3) 起动电机工作后未按程序停止,起动电机未按程序工作,应排查开关量指令是否存在异常。

4) 为保证起动电机稳定工作,应加强运行检查及防护工作。