箱式冷却器的原理特点及安装介绍

卢 锋

(泰州口岸船舶有限公司 泰州225300)

引 言

箱式冷却器又称为舷外冷却器(Box Cooler),由多束铜管组成的冷却器直接安装在海水箱中,节省了机舱空间和运行成本。

箱式冷却器一般应用于主机、发电机和辅助设备等系统的冷却降温目的,适用的船型包括中小型货船、油船、拖船、驳船、渔船、渡轮、供给船、冷藏船、破冰船等。

本文就泰州口岸船厂建造的17500 t 化学品/油船为例,介绍了箱式冷却器的工作原理、产品特点、安装设计要点等内容。

1 工作原理

箱式冷却器由水箱、隔筋垫片、管板、安装垫片、安装法兰和管束等部分构成。集成的U 型管束胀接到管板上,再通过螺栓将管板与海水箱顶板上的安装法兰固定。

箱式冷却器的冷却效果通过船舶航行时的强制循环或静止时的自然对流实现。

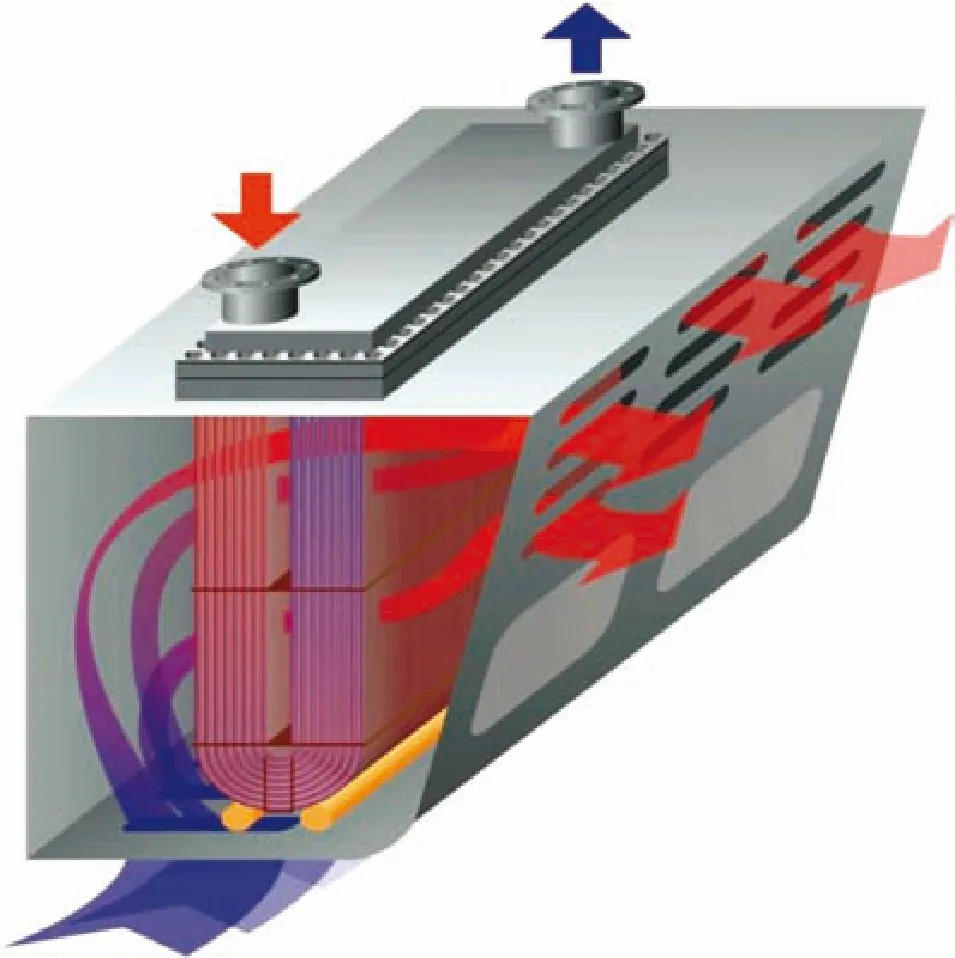

当船舶处于航行状态时,冷却海水通过底部格栅进入海水箱,然后沿着U 型管束外部经顶部格栅流出,通过船舶航行产生的冷却海水强制循环过程达到冷却效果。当船舶处于码头或锚地等非航行状态时,海水箱内的冷却海水与船内冷却淡水系统进行热交换,舷外海水因温度升高导致密度变小从而向上流动后排出海水箱,同时底部温度较低的海水通过底部格栅进入海水箱,这样就形成了向上的自然循环过程,最终达到冷却效果(见图1)。

图1 箱式冷却器热交换过程示意

2 产品特点

概括来说,箱式冷却器与常规板式热交换器(或管壳式热交换器)相比具有以下优点:

(1)不需布置冷却海水管路

箱式冷却器安装在海水箱中与舷外冷却海水直接进行热交换。常规冷却海水系统所需的冷却水泵、滤器、阀件、无缝钢管等耐海水腐蚀且维修成本较高的部件均不需要设置,舷外海水不需引入机舱,系统和管路布置简单。(2)节省机舱空间

采用箱式冷却器可节省较多机舱空间。在不改变船体结构布置的前提下能够获得更多空间来布置设备和管路,对于中小型船舶来说显得尤为重要,且简约的系统布置亦能减少船员日常操作及后期维护的工作量。

(3)节省电站功率

传统冷却海水系统,约30 kW 的二级泵耗油约6 L/h;采用箱式冷却器,若按每年平均运行5000 h 计,便可节省燃油30000 L,且没有二级冷却管路设备后续的营运维护费用也可降低。

(4)船舶作业水域不受限

因为舷外海水不引入机舱,不存在因水质较差导致滤器、冷却器等冷却水管路附件受堵的问题,适合在冰区、浅吃水或受污染的水域进行作业的船舶。

(5)后期维护简单

箱式冷却器构造简便,管束采用耐腐蚀材料不易结垢,在内部检查及试验时都不用拆除管束。

3 设计要点

在开始使用箱式冷却器的系统设计之前,船厂设计人员要与设计公司、相关厂家和船东保持紧密沟通,了解箱式冷却器厂家的设计要求及与之相关的系统设备布置特点,应重点关注以下内容。

3.1 冷却水系统的设计

采用箱式冷却器的冷却水系统一般设置独立回路,通常分为主机高温水、主机低温水以及发电机与辅助设备低温水3 个独立回路系统。

核算箱式冷却器的流阻压降值,适当调整柴油机的机带水泵和电动水泵的额定压头,避免在设备系泊试验时遇到问题。

需保证箱式冷却器的正常工作压力值在厂家可接受的范围内。箱式冷却器安装在机舱底层的海水箱中,在冷却水系统正常运行时,箱式冷却器的正常工作压力来自水泵产生的压力加上膨胀水箱安装高度产生的静压头。如箱式冷却器长期处于超压运行状态,将会大大缩短使用寿命。

3.2 海水箱布置的设计

为保证箱式冷却器的换热性能,海水箱内的冷却器布置及格栅开孔面积等前期设计考虑因素非常关键:

(1)实际的海水箱格栅开孔面积必须大于厂家明确标注在技术协议中的格栅开孔面积,并考虑一定的余量。如果一个海水箱中放置了多个冷却器,那么所需格栅开孔总面积需大于多个冷却器所需面积的累计值[4]。

(2)为使管束外壁有足够的空间保证冷却效果,箱式冷却器的管束和船体结构之间距离应尽可能大于100 mm,参见图2。

图2 管束周围自由流通距离要求

(3)格栅的开孔方向参见图3。格栅进口开孔沿船宽方向,格栅出口开孔沿船长方向,这样可确保船舶航行时获得更好的海水冷却流通循环效果。

3.3 冷却器换热面积的设计

采用箱式冷却器的船舶因舷外却海水系统不引入机舱,故没有强制冷却循环功能。在技术协议阶段应要求厂家按船舶静止状态时水流的自然流动确定冷却器的换热面积,确保船舶处于码头或锚地等静止状态时也可以达到设计换热效率。17500 t化学品/油船按下述要求设计:

图3 格栅开孔方向要求

(1)主机高温箱式冷却器:最小航速3 kn;

(2)主机低温箱式冷却器:最小航速3 kn;

(3)发电机及辅助设备低温箱式冷却器:静止状态0 kn;

(4)箱式冷却器的清洁裕度按规格书要求执行。

3.4 冷却器外形设计和安装方式

箱式冷却器的外形设计和布置方案灵活多变,可根据海水箱的形状或系统特点进行多种优化设计:

(1)冷却管束可设计成圆形或方形;

(2)如海水箱空间限制, 冷却管束也可设计成阶梯式结构;

(3)可设计多个冷却器串联或并联;

(4)组合式冷却器也是可能的(即高低温水用同一个冷却器安装座板)。

箱式冷却器比较常见的安装方式为顶装式,即从海水箱顶部向下吊装;如船东有特殊要求,也可采用底装式,即从海水箱底部向上吊装。两种安装方式的主要区别参见下页表1、图4 和图5。

表1 安装方式的优缺点比较

图4 顶装式箱式冷却器

图5 底装式箱式冷却器

3.5 船体分段划分

箱式冷却器安装前需确保海水箱内部舾装件、油漆等已具备完工状态,因海水箱内部空间有限,一旦冷却器安装结束,其内部的打磨、补焊、完工油漆等工作均无法进行。

在设计初始进行分段划分时应充分考虑施工便利性,安装箱式冷却器海水箱应划分到同一分段中,确保无大合拢焊缝施工等因素影响后续设备安装。

4 本体防腐措施

箱式冷却器的管束单元全部浸没在海水中工作,虽然管束材料具有很强的耐海水腐蚀性,但冷却器管束外部若不采用涂层保护,使用6 个月后就会产生铜锈,也容易产生生物污垢,例如贝类、螺类、海藻等海生物。当箱式冷却器上刚开始有附着生物时,很难观察到冷却器对热性能的影响,只有当冷却器表面完全被生物污染,管束铜管之间的流通通道堵塞后才能进行直观判断。

目前比较简单有效的本体外部防腐措施是冷却器管束和所有与海水接触的地方都使用耐海水腐蚀材料,并且表面喷涂酚酞或酚醛树脂油漆涂层以避免冷却器和船体之间产生电流从而造成电化学腐蚀,涂层也保护冷却器不受沉积物的腐蚀。通常在海水箱中增设牺牲阳极锌块或外加电流保护(ICCP)电极以增强防腐效果。[2]

冷却器内部防腐措施采用添加冷却水抑制剂的方法,根据冷却水系统用途、温度不同添加对应的冷却水抑制剂。如冷却水系统中不添加抑制剂,可能会导致管路内部的微生物繁殖,从而腐蚀管路和设备内部材料。微生物的新陈代谢也会产生垃圾,经长时间的积累会形成粘性层粘连在管路内壁,从而影响冷却效果或堵塞冷却铜管。

5 防止生物污染措施正常运行。

与传统的外加电流防海生物保护装置(ICAF)相比,热防污系统(TAS)对环境没有任何影响,无需额外布置电极,进一步降低了营运维护成本。

管束单元外部防止生物污染的措施可采用外加电流防海生物保护装置(ICAF)或热防污系统(TAS)。

外加电流防海生物保护装置(ICAF)通过对安装在海水箱内冷却器底部的阳极铜棒施加微电流释放出有毒的铜离子,形成一个对海洋生物生存有害的环境,从而阻碍海生物的生长。电解释放的有毒1 阶铜离子仅能短时间存在,会很快变成2 阶的铜离子,所以对环境几乎没有污染[2]。通过调整控制电流大小,可以控制铜棒溶解的速度,阳极铜棒使用寿命一般为3年或5年。

热防污系统(TAS)根据海生物不耐热的特性,在停泊、码头工况时首先操作预先安装在海水箱内的百叶窗关闭装置,关闭海水箱出口格栅处的流通通道,将海水箱内部改变为相对封闭的环境,通过船内多余蒸汽、辅机高温水等系统提供的热能升高冷却器中的淡水温度,加热低温的箱式冷却器表面,以类似煮海鲜的方式祛除或杀灭已附着在管束单元外部的海生物[3]。

冷却水系统中需单独布置一台换热器、输送泵和相应的独立管路,低温冷却淡水系统与外部热源加热系统管路互相独立。多余蒸汽或辅机高温水在低温冷却水系统外部加热系统中的淡水,通过独立管路和输送泵,逐一加热海水箱内的箱式冷却器。

需要注意的是辅机TAS 系统的设计完全依赖于辅机高温冷却水系统所能提供的限定热量,因此,系统热量的核算及设备之间的协作是设计中的难点,应在最终热平衡计算时特别关注。TAS系统的设计使用应当在保证工作中的一台辅机正常安全运行的前提下实现,因此,在系统中需设置温控阀实施控制保护[3],确保系泊状态下辅机

6 施工准备和过程控制

箱式冷却器因其安装位置的特殊性(如船舶下水后出现问题则必须再次进坞处理),所以安装过程的控制和保护措施极其重要。

箱式冷却器在国内应用不多,多数设计人员对其比较陌生,所以需充分了解厂家的安装手册要求,结合船厂实际情况编制《箱式冷却器安装工艺》文件。工艺中应包含箱式冷却器的运输起吊、座板焊接、安装步骤、螺栓紧固和保护措施等内容。

安装前需会同生产部门和施工单位进行技术交底会议,确保相关人员了解并清楚安装过程要求。

7 结 语

随着国际海事组织对于船舶节能减排目标要求进一步提高以及船东对于降低船舶营运成本的目标控制,许多船东考虑在中、小型船上安装箱式冷却器,以降低能耗、减少废气排放,从而减少设备维护费用和降低船舶营运成本。

目前国内项目中采用箱式冷却器的新造船数量不多,希望本文能为设计人员提供一定参考。