碳纤维连续柔性抽油杆技术的应用与认识

付尧 张学斌 任立新 李季(大庆油田有限责任公司第六采油厂)

统计近年来抽油机井检泵情况,偏磨断脱检泵率虽呈逐年下降趋势,但偏磨断脱所占比例却呈逐年上升趋势,由2013 年的57.0%上升到2017 年的64.9%,成为抽油机井检泵率居高不下、检泵周期缩短、检泵成本增加的主要原因。为此,开展碳纤维柔性杆技术的研究与应用,以解决金属驱动杆使用寿命短,易造成杆管偏磨和断脱的问题,达到降本增效目的。

1 工艺技术

优选含碳量99%以上的碳纤维作为主体材料,碳纤维是一种三维碳化合物,由聚丙烯腈等有机纤维在保持纤维形状的条件下,经固相反应转化而成。碳纤维柔性杆以耐高温树脂作为树脂基体,以碳纤维作为增强材料,采用挤压、固化工艺一次成型,杆体截面呈圆形,力学性能优于杆体呈带状结构[1]。该抽油杆区别于钢制抽油杆和以钢丝绳外包裹橡胶为主体材料的连续抽油杆,并兼有这两种抽油杆的技术优势,质量轻、耐腐蚀、耐疲劳、摩擦系数低等,能够较好的适用于抽油机井举升工艺技术。

1.1 碳纤维连续杆的材料选择

为了提高碳纤维抽油杆的耐磨性能,杆体由杆心和包覆杆心的保护层组成。杆心采用碳纤维复合材料,保护层采用玻璃纤维复合材料。

根据复合材料的特性,碳纤维连续杆的抗拉强度、拉伸模量和耐疲劳性能,主要取决于增强材料的力学性能及其在产品中所占的比例,而其耐温、耐腐蚀及弯曲性能取决于基体树脂。因此选择碳纤维和树脂的种类对碳纤维连续杆性能影响至关重要。

一是碳纤维的选择[2]。考虑碳纤维的高比强度、高比模量、低密度、耐高温、热膨胀低、耐疲劳和耐腐蚀等特性,选用了美国的阿卡萨牌碳纤维。

二是基体树脂的选择。考虑树脂的耐温、耐介质腐蚀、柔韧性及加工工艺的实现等综合性能,选用了美国的阿卡萨牌树脂。

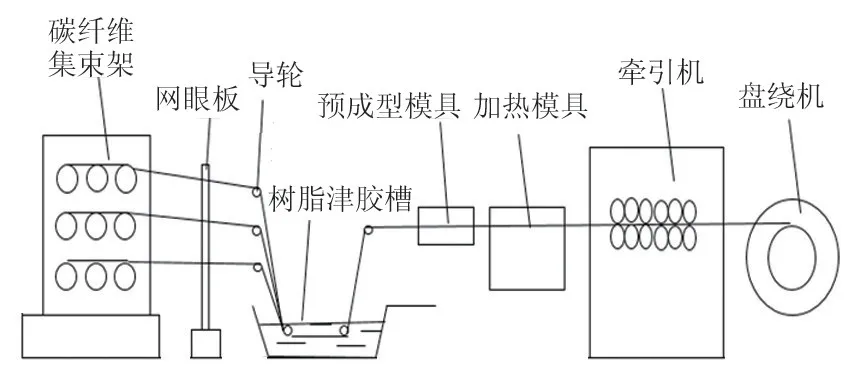

1.2 碳纤维连续杆的拉挤工艺

碳纤维连续杆拉挤工艺流程见图1。将增强材料连续浸渍黏结树脂胶液,然后拉过加热的模具进行成型和固化。在环氧树脂胶液中添加一定比例的固化剂、促进剂、阻燃剂和脱模剂。拉挤成型的主要工艺参数是:胶槽的温度、模具的温度、固化温度和牵引力。

图1 碳纤维连续杆拉挤工艺流程

2 配套技术

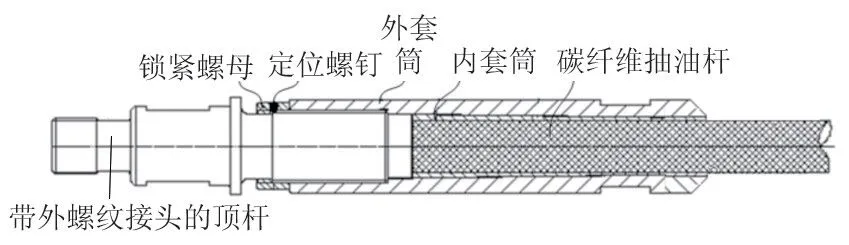

2.1 专用金属接头的研制

滑动式金属端接头由带外螺纹接头的顶杆、锁紧螺母、定位螺钉、外套简、内套筒和碳纤维抽油杆组成,滑动式金属端接头示意图见图2。

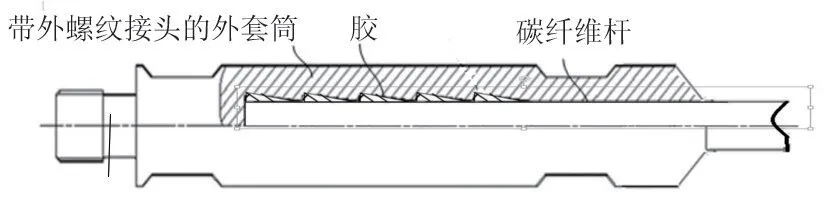

粘接式金属端接头由带外螺纹接头的外套筒、胶和碳纤维抽油杆组成见图3。

图2 滑动式金属端接头示意图

图3 粘接式金属端接头示意图

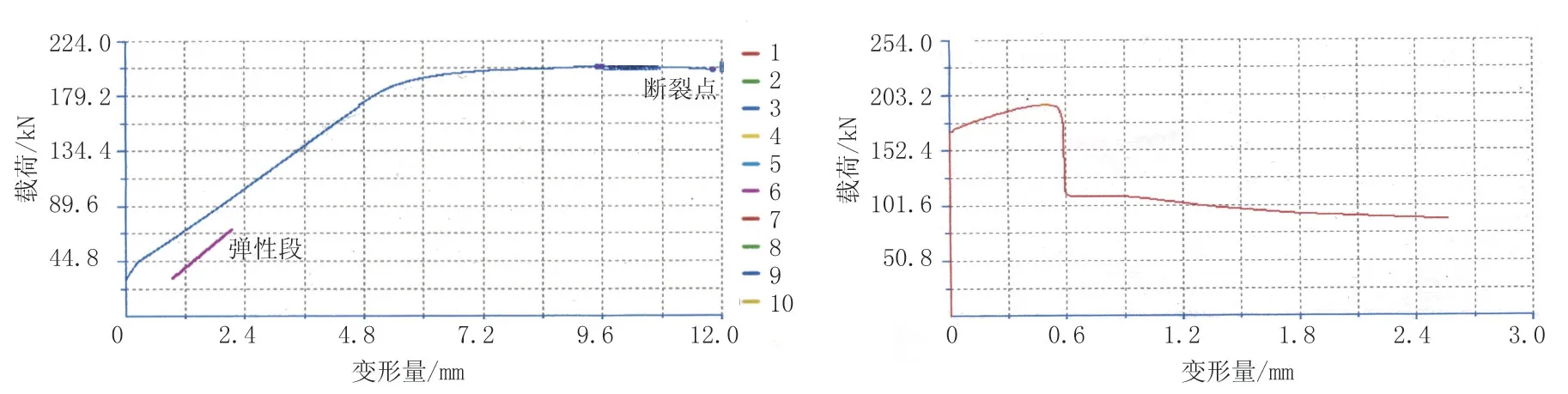

室内高温抗拉强度试验:使用WDW-300 试验机,恒温120 ℃条件下,将金属接头与碳纤维柔性杆连接后进行抗拉强度试验,最大拉力达到203 kN,高温下碳纤维柔性杆与金属接头连接系统、钢制抽油杆抗拉强度试验曲线见图4。相同条件下,进行同样尺寸钢制抽油杆试验,最大拉力为194 kN,室内试验证明,碳纤维柔性杆和专用金属接头连接处较钢制抽油杆耐高温稳定性好[3]。

2.2 作业配套技术

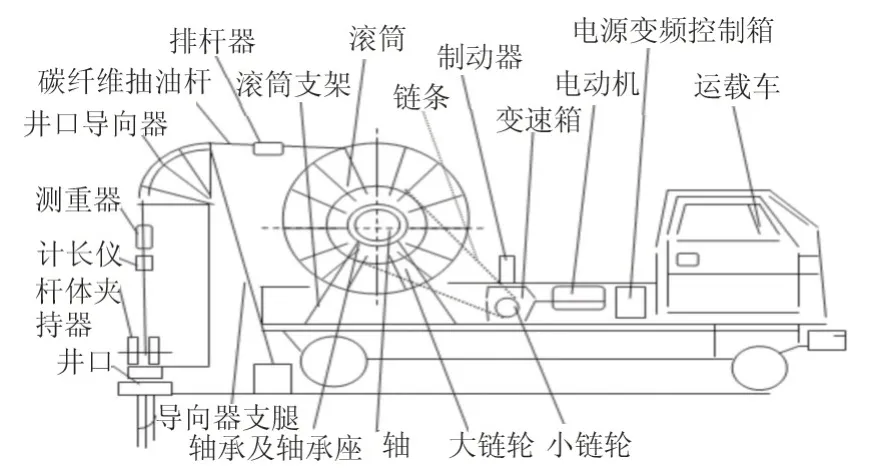

滚筒式作业车的主要技术参数:最大提升载荷15 t、最大起下速度20 m/min、滚筒直径大于或等于2.5 m、电动机功率20 kW。滚筒式作业车示意图见图5。

图4 高温下碳纤维柔性杆与金属接头连接系统、钢制抽油杆抗拉强度试验曲线

图5 滚筒式作业车示意图

井口导向器固定在井口四通的法兰上(图6),可以绕井口的垂直线旋转,使碳纤维抽油杆垂直对准井眼;作业车有排杆器,便于在滚筒外多层缠绕碳纤维抽油杆,并配备侧重器和计长器,用来测量抽油杆柱的重量和长度;作业车操作简单、方便灵活、安全可靠[4]。

图6 井口导向器

1)碳纤维连续杆下入操作规程。上井前,将下金属端接头与碳纤维抽油杆杆体安装固定好;到井场后将滚筒式作业车摆正位置;在井口四通法兰上固定好井口导向装置;将碳纤维抽油杆杆体连同下金属端接头穿过井口导向装置;通过螺纹将加重杆与下金属端接头连接牢固;启动电动机使滚筒匀速旋转,使碳纤维抽油杆杆体以不大于20 m/min 的速度下入,预计柱塞底部快接触固定凡尔罩时放慢速度至不大于5 m/min,直至柱塞底部接触固定凡尔罩;上提碳纤维抽油杆杆体,直至碳纤维抽油杆杆体承载时停住,使用专用卡具卡住碳纤维抽油杆杆体并坐在四通法兰上;用卷尺自四通法兰沿碳纤维抽油杆杆体测量出防冲距加光杆长度,再减去悬绳器至井口四通法兰的距离长度,并作记号,在记号处截断碳纤维抽油杆杆体;将上金属端接头与碳纤维抽油杆杆体安装固定好;将上金属端接头与光杆连接固定好。

2)碳纤维连续杆起出操作规程。在井口四通法兰上固定好井口导向装置;使用滚筒式作业设备将上金属端接头及碳纤维抽油杆杆体上起15 m 左右,再使用专用卡具卡住碳纤维抽油杆杆体并坐在四通法兰上;连接牵引钢丝绳;启动电动机带动滚筒旋转,以不大于20 m/min 的速度将碳纤维抽油杆起出并盘绕在滚筒上,直至下金属端接头起出井口外;卸下金属端接头与加重杆的连接,将碳纤维抽油杆杆体全部盘绕在滚筒上,拆卸并收起井口导向装置。

2.3 杆柱优化匹配技术研究

抽油机井在抽汲过程中,作用在悬点上的摩擦载荷由抽油杆柱与油管的摩擦力、柱塞与衬套之间的摩擦力、抽油杆柱与液柱之间的摩擦力、液体与油管之间的摩擦力、液体通过游动阀的摩擦力、惯性载荷六部分组成,同时杆柱在举升液体中受到浮力作用。而碳纤维柔性杆需克服上述各种载荷和浮力的影响。因此,计算不同驱替方式下,即不同采出液浓度的各种载荷和浮力,便可计算出与之匹配加重杆的长度参数。

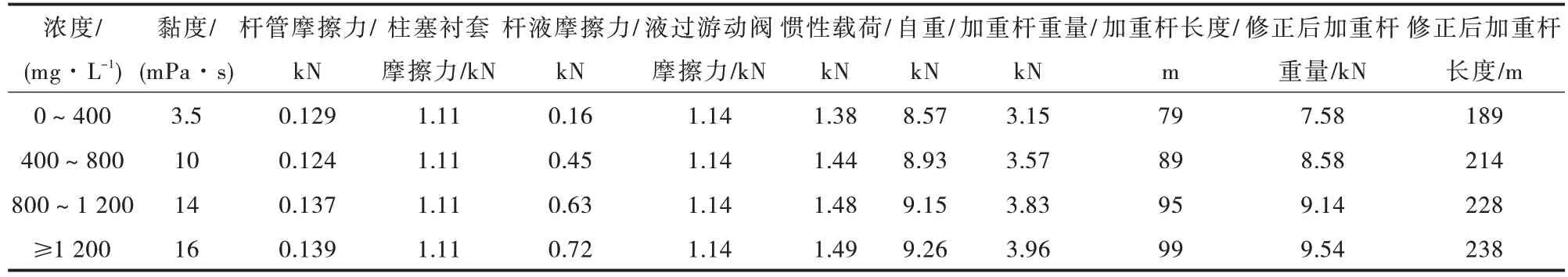

以200 mg/L 为步长对采出液浓度进行分级,测试和查阅对应黏度值,进而计算不同泵径与不同杆径(钢制φ22 mm 为3.136 kg/m、钢制φ25 mm 为4.091 kg/m、碳纤维柔性杆φ22 mm 为0.5 kg/m、碳纤维柔性杆φ25 mm 为0.6 kg/m)组合下的抽油杆柱与油管的摩擦力、柱塞与衬套之间的摩擦力、抽油杆柱与液柱之间的摩擦力、液体与油管之间的摩擦力、液体通过游动阀的摩擦力、惯性载荷和和浮力,得到不同采出液浓度下的碳纤维柔性杆应用的匹配方案。形成了五种常用的抽油泵与柔性杆组合下的匹配方案,即φ57 mm 抽油泵与φ22 mm 柔性杆组合、φ70 mm 抽油泵与φ22 mm 柔性杆组合、φ70 mm 抽油泵与φ25 mm 柔性杆组合(表1)、φ83 mm 抽油泵与φ25 mm 柔性杆组合、φ95 mm抽油泵与φ25 mm 柔性杆组合。

3 现场实践应用

3.1 实践应用

试验应用碳纤维连续杆7 口井,平均产液增加6 t/d、泵效增加7.4%、交变载荷下降11.98 kN,柔性杆平均运行1 335 天,柔性杆最长运行1 631 天。

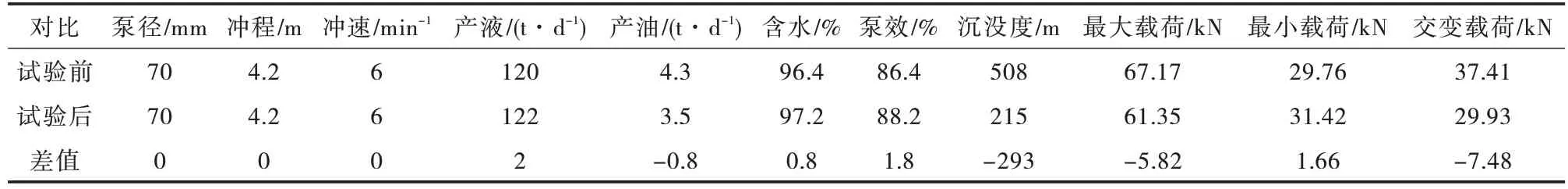

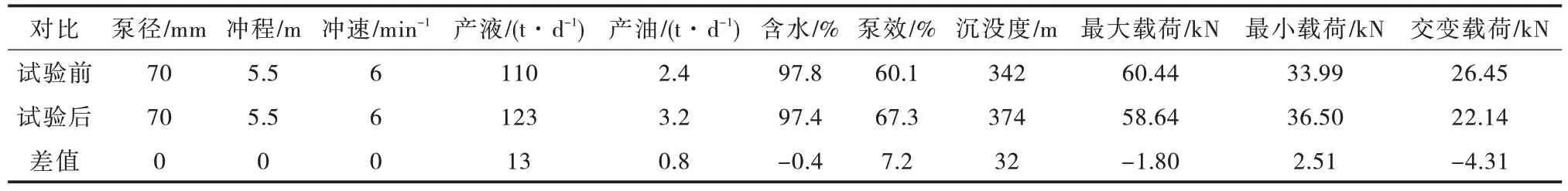

例如:7-P261 试验井采出液浓度为428 mg/L,2012 年12 月至今由于偏磨检泵3 次,平均检泵周期213 天,杆管偏磨比较严重。为客观评价碳纤维柔性抽油杆试验效果,设计使用加重杆250 m,与之匹配设计使用内喷涂油管,加重杆部分不布置扶正器,而使用双向保护接箍。该井于2014年5月16日成功投产,初期增液2 t/d、泵效提高1.8%、交变载荷下降7.48 kN,7-P261 试验井初期效果对比见表2。

2016 年4 月27 日杆断检泵,检泵周期713 天,较试验前延长500 天。起出柔性杆671 m,检出发现柔性杆与加重杆连接处杆体接箍磨断,柔性杆无磨损,第27 根抽油杆杆体偏磨,有14 根普通油管偏磨,4 根内涂层油管偏磨。2016 年5 月5 日利旧下入柔性抽油杆671 m,更换柔性杆与光杆及下部加重杆接头。2016 年5 月7 日检泵完开井,恢复正常生产,柔性杆至今运行1 593 天。

表1 φ70 mm 抽油泵与φ25 mm 柔性杆匹配方案

表2 7-P261 试验井初期效果对比

表3 11-P222 试验井初期效果对比

为进一步提升防偏磨效果,在第8 口试验井—11-P222 上将加重杆设计安装在柱塞下:采出液浓度为330 mg/L,2008 年到至今由于偏磨检泵2 次,平均检泵周期305 天。柱塞下设计使用φ50 mm 加重杆80 m,全井取消扶正器,2016 年5 月19 日投产,目前运行1 088 天,产液增加13 t/d、泵效增加7.2%、交变载荷下降4.31 kN,11-P222 试验井初期效果对比见表3。

现场实践应用表明,碳纤维连续杆以其质量轻、耐腐蚀、耐疲劳、柔性好、阻力小、摩擦系数低等优点,较好地适应抽油机井举升工艺技术,可有效减缓杆管偏磨问题,促进该工艺技术更好地发展。

3.2 效益评价

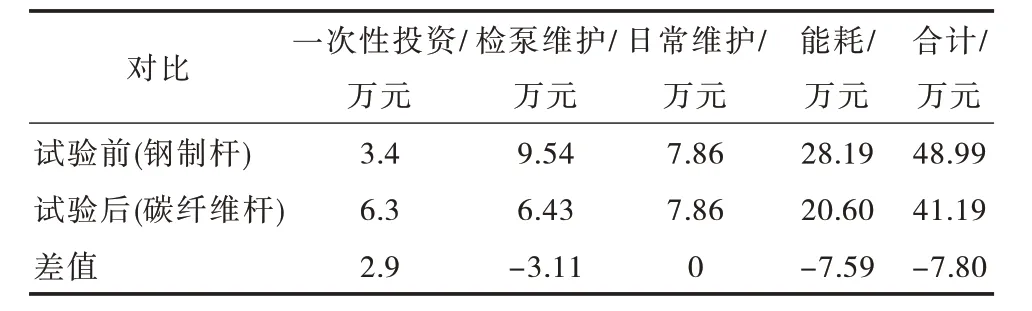

以7-P261 井为例,综合考虑一次性投资、检泵、维护和能耗费用,对φ70 mm 抽油泵与φ25 mm柔性杆匹配和φ70 mm 抽油泵与φ25 mm 钢制杆匹配进行经济效益评价。

1)一次性投资高2.9 万元。由于地面举升设备、井下抽油泵、油管均相同,故在一次性投资上不予考虑。碳纤维连续杆82 元/m,而钢制抽油杆32 元/m,全井扶正器0.5 万元/口。7-P261 井设计使用碳纤维连续杆671 m、钢制杆250 m,共投入6.3 万元,而试验前全部设计使用钢制杆投入3.4 万元。

2)检泵费用节省3.11 万元。7-P261 井试验前检泵费用9.54 万元,试验后检泵费用6.43 万元。

3)维护费用相当。暂定二者均为φ70 mm 泵抽油机井平均维护费用1.80 万元/a。

4)能耗费用节省6.31 万元。φ70 mm 抽油泵与φ 25 mm 钢制杆匹配抽油机井消耗功率11.67 kW,则能耗费用6.46 万元/a;φ70 mm 抽油泵与φ 25 mm 连续杆匹配抽油机井消耗功率8.45 kW(测试),则能耗费用4.72 万元/a,年节省能耗费用1.74 万元。

截至目前,7-P261 井试验前后节省费用7.80 万元,7-P261 井柔性杆与钢制杆费用对比见表4。随着试验规模的扩大,机型和杆、管均可降级使用,故一次性投入差距会越来越小,甚至于低于钢制杆。

表4 7-P261 井柔性杆与钢制杆费用对比

4 结论

1)现场试验表明,碳纤维连续杆能够满足实际生产要求,适用于抽油机井举升工艺。

2)碳纤维连续杆是一项新的工艺技术,有效缓解了钢制杆的杆管偏磨、断脱问题,同时具有节能降耗的优势,有力推动了抽油机井举升工艺更好更快地发展。

3)开展碳纤维连续杆配套技术研究,有利于其高效长命运行。