双作用抽油泵节能原理及应用分析探讨

汪炜(大庆油田有限责任公司第五采油厂)

管式泵作为一种油田常用抽油泵,其具有结构简单、成本低和检泵周期长等优点,在各大油田得到广泛应用[1-3]。但其也存在一定不足,这主要表现为:其只在驴头上行过程中排液,而在驴头下行过程中是不排液的,这种现象可以看作是光杆行程上的或能耗上的一种浪费。针对传统管式泵的不足,采用了一种双作用泵,在抽油泵上设计两个独立的进油口和出油口,使上、下冲程都出油,从而提高泵效降低单耗。

1 结构及工作原理

1.1 基本结构

新型泵主要结构部件由密封筒、密封柱塞以及上/下冲程进/出油口等部件组成。双作用泵体及柱塞结构见图1。

1)泵筒总成连接在油管下端,其筛管管下方连接二根油管,下端接丝堵或导锥后下入井底[4-6];柱塞总成与密封筒与柱塞连接后一同放入泵筒内,坐封完成后上提0.3~0.5 m 防冲距后便可正常工作。

2)由上密封筒和上密封柱塞形成一处密封,由下柱塞总成和泵筒总成形成另一处密封,使抽油泵的密封性能更为可靠,同时也使抽油泵形成了两个独立的密封工作腔,也正因为这两个工作腔配合各自的进油和排出口使得抽油泵具备了高密封双作用的特性。

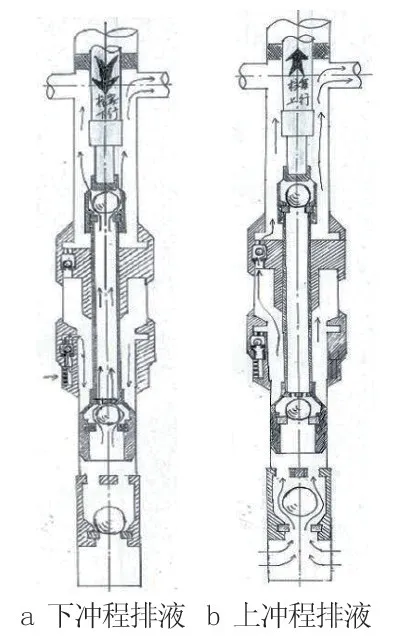

1.2 下、上冲程工作原理

图1 双作用泵体及柱塞结构

下冲程时:所有游动阀的凡尔球打开,固定阀的凡尔球关闭。此时,同时发生的是下冲程进油器凡尔球打开,上冲程凡尔球关闭,泵内井液经柱塞内孔至油管和抽油杆环形空间传到地面井口装置经输油口排入输油管网。油套环空内的井液经下冲程进油器被吸入抽油泵,下、上冲程排液原理图见图2。

上冲程时:所有游动阀的凡尔球关闭,固定阀的凡尔球打开,此时,同时发生的是下冲程进油器凡尔球关闭,上冲程凡尔球打开,泵内井液被提升到地面井口装置经输油端口排入输油管网。油套环空内的井液经底部固顶阀总成吸入抽油泵,下、上冲程排液原理图见图2。

图2 下、上冲程排液原理图

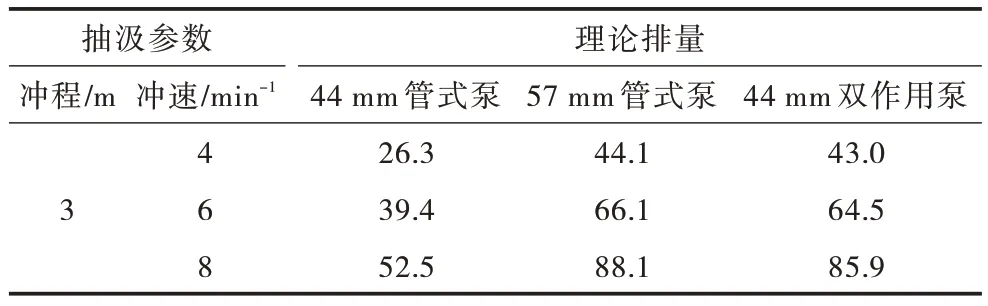

1.3 排量对比

为明确双作用泵与常规管式泵在排量上的优势,对它们相同参数下的理论排量进行验算和对比。

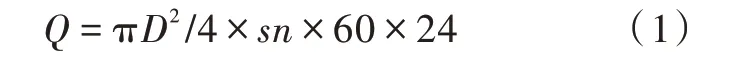

1.3.1 常规管式泵理论排量

式中:Q 为理论排量,m3/d;D 为泵筒直径,m;s 为冲程,m;n 为冲速,min-1。排量示例:冲程3 m,冲速4 min-1,D 为44 mm时,理论排量为26.3 m3/d。

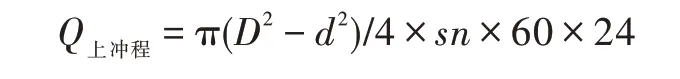

1.3.2 双作用泵理论排量

1)下冲程排量计算公式与式(1)相同,当冲程为3 m、冲速为4 min-1,泵筒直径为44.45 mm时,下冲程理论排量为26.8 m3/d。

2)上冲程排量计算公式为

式中:Q上冲程为上冲程理论排量,m3/d;d 为上密封柱塞直径,mm;其余物理量含义与上述相同。上冲程排量示例:冲程3 m,冲次4 min-1,D 为44.45 mm,d 为28 mm 时,下冲程理论排量为16.2 m3/d。

由下、上冲程工作原理分析可知,总排量为下冲程排量与上冲程排量之和(43 m3/d)。

其余参数下理论排量对比(表1),以44 mm 泵为例,从表中可以看出,在相同泵径、冲程和冲速条件下,双作用泵理论排量较常规管式泵有大幅提高,接近于调大一级管式泵(57 mm)理论排量,因此认为该双作用泵可替代泵径大一级别的管式泵使用。

表1 理论排量对比

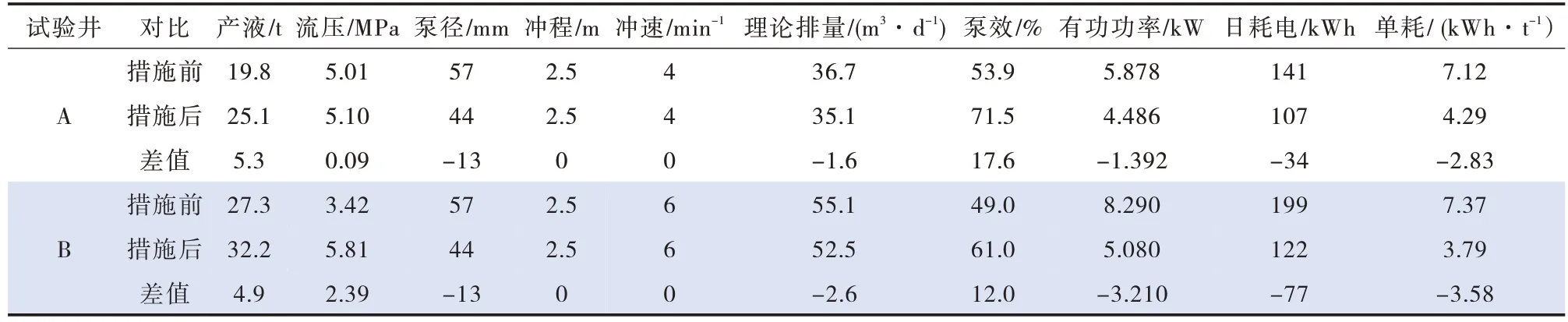

2 应用分析

2.1 节能效果

为验证其提液和节能效果,在A 和B 两井开展现场试验。由表2 可以看出,在地面参数相同、泵径由ϕ 57 mm 减小到ϕ 44 mm 的情况下,实际理论排量降低幅度很小。应用前后数据对比可以看出:两试验井日增液5.3 t 和4.9 t,泵效提高17.6%和12.0%,日节电34 kWh 和77 kWh,单耗降低2.83 kWh/t 和3.58 kWh/t。

2.2 其他问题及改进

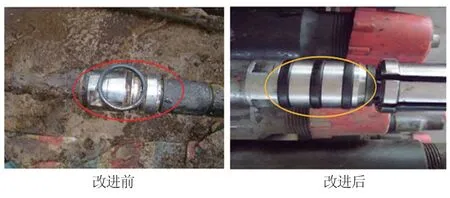

2.2.1 坐封、密封易失效

1)现象简述。试验井A 应用两周发现流压上升,泵况变差。经现场核实,抽汲13 个冲程,井口压力由0.4 MPa 上升到2.0 MPa,憋泵过程中,上冲程压力不变,下冲程压力上升较快,停机稳压,压力缓慢下降,卸压后,能启抽。起泵后,现场发现固定坐封胶圈脱落。

表2 试验井效果统计

2)问题分析。双作用泵坐封为额定压力坐封,靠泵筒内4 个有球型头、内置弹簧的卡柱坐封并配合O 型胶圈密封。这种结构在密封处压力过高时,会造成卡柱处蠕动形成坐卡失效或胶圈的变形,甚至脱落。

3)改进方式。坐封结构由原来的窄面接触坐封改为宽面接触坐封,增大接触密封面积,提高密封可靠性;密封方式由矩形槽改为梯形槽,密封胶圈也由矩形断面改为梯形,密封效果更好,结构改进图见图3。

图3 结构改进图

2.2.2 下冲程进油通道容易堵塞、无防砂措施

1)现象简述。试验井生产初期,产液量增加,流压下降,上下电流增加,生产较正常。但在泵工作109 天后,功图反映载荷降低,实测电流降低,量油产量下降,反映为泵漏失,报检泵。泵起至地面后现场观察柱塞无磨损,分析凡尔球垫住,常开漏失。起出泵后发现4 个进液孔淤堵严重,过流空间较小。

2)问题分析。在原双作用泵下冲程进油通道结构中,有4 个进油孔,进液由这4 个通道汇集到一个主通道中,而后进入环形空间。主通道口由1 个凡尔球自由坐封。此种结构,凡尔球易垫住,造成泵漏。且进油孔数较少、孔径偏大,不易吸液和易进泥砂。

3)改进方式。将下冲程进油孔改为由10 组进油孔组成的,每组都由10 个直径为2 mm 的圆形孔,外部套割缝筛管,可起到扩大吸液面积和防砂作用。

2.2.3 空心抽油杆螺纹连接处抗拉强度低

1)现象简述.试验井措施后正常生产124 天后发现杆下不去停机,吊车处理无果,热洗处理仍然无效,遂检泵作业。施工现场发现直径ϕ 28 mm 的上空心密封柱塞在联接丝扣处断,损伤为硬拉断伤。

2)问题分析。试验泵的空心柱塞是由4 根1.25 m 长的空心杆靠螺纹联接而成,螺纹联接抗拉强度低,易断裂,遇卡阻力后载荷增大,便在螺纹联接处被硬拉断。

3)改进方式。取消螺纹连接,采用5 m 长的整体空心抽油杆,解决螺纹联接强度低的问题,结构改进图见图4。

图4 结构改进图

3 结论

1)设计了一种双作用泵,通过两个密封筒和两组密封柱塞的相对独立密封腔设计,实现驴头上下行过程均排液。

2)对坐封、密封易失效;下冲程进油通道容易堵塞、无防砂措施;空心抽油杆螺纹连接处抗拉强度低问题采取针对性措施,有利于延长其使用寿命。

3)现场试验表明,双作用泵能实现缩小泵直径情况下理论排量变化小、能耗低和单耗降低幅度较大的效果,有利于油田节能降耗。