PET/PBT共聚酯纤维的纺纱工艺及纱线质量研究

李 娜,李世君,李乃祥,2,贾君君,杨童童,雷青松

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

PET纤维具有很多优良的服用性能,如:良好的物理机械性能、耐热性及耐化学腐蚀性,作为服用材料的主要来源,PET纤维使用率占合成纤维80%以上,但其具有染色困难,手感、吸湿性及回弹不理想的特点。PBT与PET分子链结构类似,PBT结构单元较PET多两个CH2,分子链表现出良好的柔性,且分子间作用力小,结晶能力强,结晶速率比PET快。PBT是一种性能优异的工程塑料,制成的纤维手感柔软弹性适中,性能介于氨纶、锦纶和涤纶之间,在价格方面远高于PET,这使其应用受到一定的限制。

本文中PET/PBT共聚酯的研究,可弥补他们各自的不足[1-2]。PBT柔性链段加入,有利于提高PET链段的结晶性能,当PET/PBT共聚酯纤维在受到弯曲形变时,抗弯曲模量较高,纤维表现较好的弯曲回弹性能;另一方面,少量PBT链段引入,也破坏了PET分子链的规整性,不利于其结晶,但是有利于纤维染色性能的改善。纤维的染色性能与其分子结构及超分子结构有关,共聚酯中PBT柔性链段的引入使得分子链柔性增大,分子处于自由活动状态,染料分子能够渗入纤维内部,因而染色性能得到很大改善[3-7]。随着PBT链段的引入及含量的提高,PET/PBT共聚纤维可以采用常压低温染色。

本文研究PET/PBT共聚酯纤维的纺纱工艺特点,研究不同纺纱工序的工艺对条干的影响,对PET/PBT共聚酯纱线的物理、织造性能以及针织物的抗起毛起球性能进行了研究,并与普通PET纱线的相关性能进行对比,为工业化生产提供指导。

1 试 验

1.1 原料

PET/PBT共聚酯纤维与PET纤维(仪征化纤)的指标,见表1。

表1 物理性能指标

1.2 仪器设备及工艺流程

纺纱时所采用的工艺流程为:梳棉-并条-粗纱-细纱,具体试验及测试仪器设备见表2。

表2 仪器设备

1.3 纺纱工艺设计

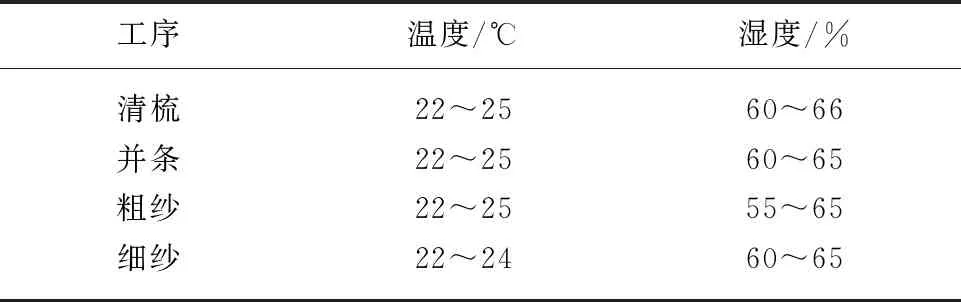

PET/PBT共聚酯纤维纺纱加工过程中环境温湿度对条子的成型影响表现在纺纱工序的各个环节中,不同的工艺条件下,需要配置相应的温湿度,例如湿度过大会导致梳棉时纤维缠绕锡林,在并条阶段会绕皮辊等状况,实验时温湿度的设定如表3所示。

表3 温湿度控制范围

1.3.1 开清棉工序

PET/PBT共聚酯纤维具有手感柔软、弹性好、蓬松、强度低和伸长大等特点,因此在清梳联过程中为了减少纤维的损伤,需要采用多松少打、低速低倍的方式,适当降低棉条定量,减少盖板花的产生。生条定量为20~23 g/5 m;由于纤维的卷曲较好,清梳联工序中棉箱压力正常为150 Pa,且波动小;棉层厚度与棉条直径的波动均为0.32 mm,棉条输出速度为100 m/min,牵伸倍率为88倍。

1.3.2 并条工序

由于PET/PBT共聚酯纤维蓬松性能较好,为改善纤维的平行伸直度,提高条子的条干均匀度,合理配置牵伸力与握持力是并条工序的关键,一并和二并的条子定量分别为20~23.5 g/5 m、20~24 g/5 m:因此采用需要适合此纤维的牵伸倍数和并合根数,并条将8根棉条喂入并条机,总牵伸倍数为8~8.5倍,出条速度为400 m/min,一并后区牵伸倍数为1.4~1.6倍,二并后区牵伸倍数为1.0~1.3倍。并条工序中一并和二并的牵伸效率分别为99.66%和99.18%。

1.3.3 粗纱工序

粗纱的定量为4.0~4.3 g/10 m,总牵伸倍数为10~12倍,前区牵伸倍数为1.25~3.05倍,后区牵伸倍数为1.25~3.05倍,捻度为25.0~30.5捻/m,粗纱的捻度宜小不宜大,否则会导致牵伸出现纱线不均匀的情况,罗拉隔距设计为7 mm。

1.4 细纱工序

PET/PBT共聚酯纤维细纱定量为14~20 tex,牵伸倍数为22~30倍,纺出的纱均匀性好,其中细纱捻系数为310~350,细纱机锭子转速为11 000~12 000 r/min,捻度为80~95捻/10 cm,后区牵伸倍数为1.2倍。为防止钢丝圈的定量重和转速高产生的高温和高速,导致纤维磨损产生较多的毛羽和粉尘增加纱线不匀率,减少气圈与挡纱板之间的摩擦,宜采用质量偏重的钢丝圈。

2 结果与讨论

2.1 清梳联可纺性

为对比普通PET纤维与PET/PBT共聚酯纤维的可纺性,将其在相同条件下进行纺纱实验,经清梳联和并条得棉条,其条干等质量指标进行对比,如表4所示。棉条的结构,如纤维分离度、平行伸直度以及结粒杂质等,都对成纱条干有很大影响。另外,棉条的周期不匀,也对成纱条干起着恶化作用。为了提高成纱条干均匀度,必须提高棉条中纤维的伸直度、分离度,避免产生周期性不匀率。PET/PBT共聚酯纤维在清梳联工序中生头容易,棉箱压力处于动态平稳状,一并二并条干均匀,清梳联工序的条干与普通PET纤维并无较大差别。其中PET/PBT共聚酯纤维和PET纤维在清梳联的条干均低于3%,末道并条条干均低于2%,为粗纱和细纱的进一步牵伸奠定了良好的基础。

表4 清梳联及并条工序条干质量

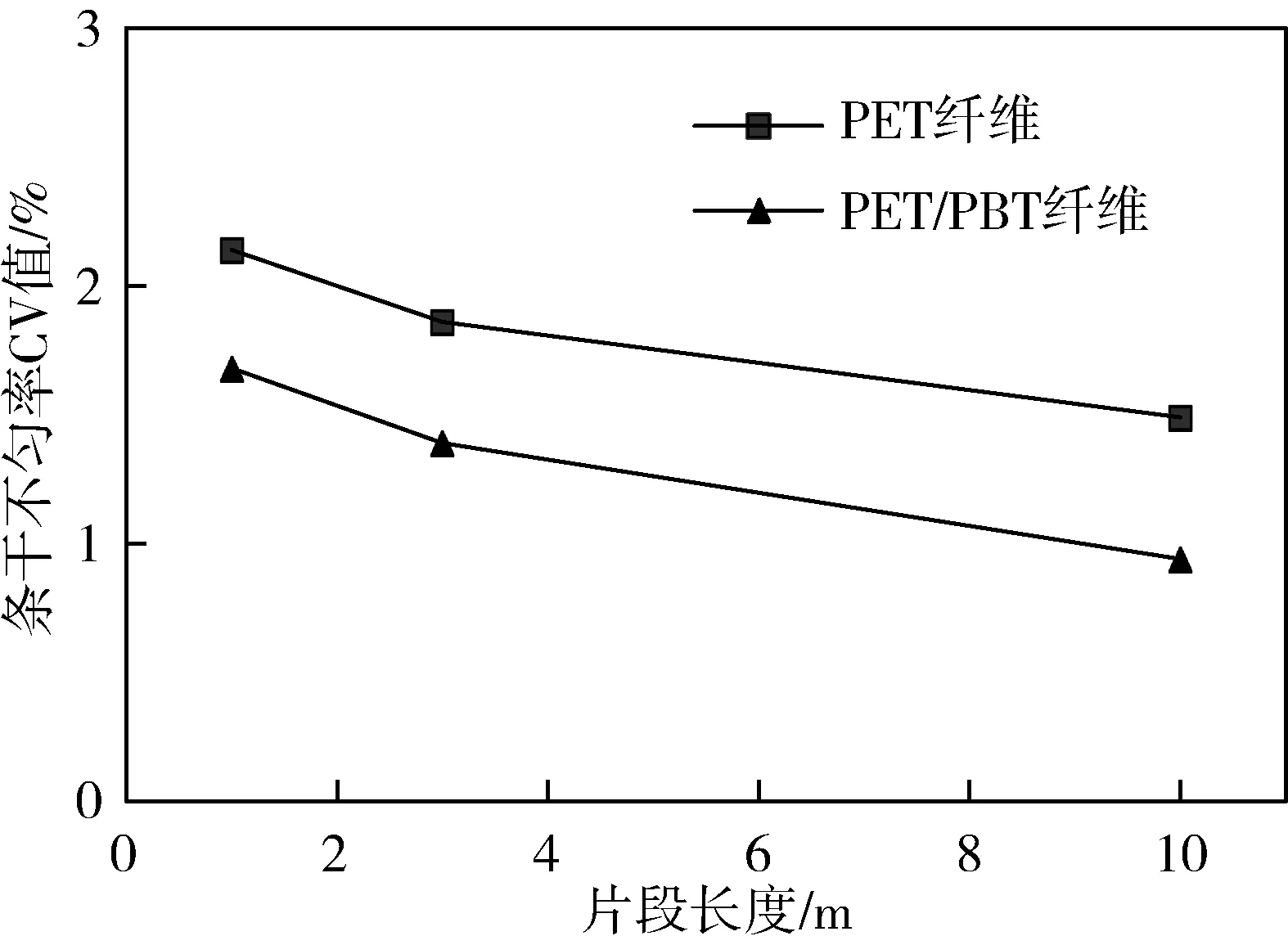

2.2 粗纱可纺性

粗纱捻度和条干均匀度直接决定了细纱条干、断裂强度等性能,对比普通PET纤维与PET/PBT共聚酯纤维粗纱的条干, PET/PBT共聚酯纤维与PET纤维粗纱的CV值分别为3.91%与4.0%,均小于5%,处于同等纤度下最优乌斯特水平,表现出良好的纺纱性能。粗纱工序条干不匀率如图1所示,PET/PBT共聚酯纤维的片段条干略优于PET纤维,可能是由于纤维的柔软度决定了纤维的可纺纱性能,在粗纱牵伸过程中纤维之间的可牵伸性能更优化。间隔1 m、3 m和10 m的片段不匀逐渐减少,说明纤维均匀性良好且在牵伸过程中能有效控制浮游纤维。

图1 粗纱工序条干不匀率

2.3 不同捻系数细纱性能

为对比细纱不同捻系数下纱线的各项性能指标,纺纱时将细纱的号数设定为14.8 tex,将PET/PBT共聚酯纱线捻系数设定为350、310,同时将PET纱线捻系数设定为310,进行对比试验。由表5可看出PET/PBT共聚酯纱线随着细纱捻系数的增加纱线断裂强度、断裂伸长率都有略微提高,说明捻系数增加有利于纱线强度在一定程度的提升。与PET纱线相比,PET/PBT共聚酯纱线具有更低的断裂强度和断裂伸长率,有利于提高服用面料的舒适度和透气性。

表5 细纱物理指标

2.4 起毛起球性能

分别采用不同工艺参数的纱线进行起毛起球性能分析:对PET/PBT共聚酯纱线捻系数为310,纱线名义号数为14.8 tex、18.5 tex的纱线以及PET纱线捻系数310,纱线名义号数为14.8 tex的纱线,采用同样的工艺,分别在双面针织机上进行纬编针织实验,根据GB/T 4802.2—2008对针织物进行起毛起球性能测试,对照标准针织物起毛起球样照进行评价,如表6所示。

由表6可知,14.8 tex的PET/PBT共聚酯针织物的起球级别为3.5级,18.5 tex的PET/PBT共聚酯针织物起球级别为4级,不易起毛起球。PET纤维模量较低,与PET/PBT共聚酯纤维的强伸性能接近,对比其针织物起毛起球性能,其中纱线号数相同的PET/PBT聚酯针织物与PET聚酯针织物相比,具有更好的抗起毛起球性能。

表6 起毛起球性能

2.5 上浆性能

由于PET/PBT共聚酯纱线的强力低于普通PET纱线,在织造过程中可能会出现经纱张力不匀、断经现象。其浆纱的性能尤为重要,纱线的上浆性直接关系布面的平整度,合适的上浆工艺是保证织造顺利进行的前提条件。将两种纤线以同样的浆料进行上浆,采用浆纱机浆纱,上浆速度为25 m/min,其中上浆配料为聚乙烯醇(PVA)60%、变性淀粉浆料为26%、聚丙烯类浆料为12%、抗静电剂为2%,针对浆纱效果进行测评分析如表7所示。

表7 两种聚酯纱线上浆性能

由表7可知,PET/PBT共聚酯纱线上浆后的减伸率优于PET纱线,可能是由于PET/PBT共聚酯纱线具有更优良的弹性回复性能,上浆后纱线的伸长明显下降,导致其减伸率较大。PET/PBT共聚酯纱线的毛羽降低率高于普通PET纱线,是由于纱线的毛羽浸润浆料后更容易在导辊外力下倒伏。

3 结 论

a) 从纺纱性能分析,PET/PBT聚酯纤维与普通PET纤维均具有良好的纺纱性能。

b) PET/PBT聚酯纱线由于具有断裂强度低的特点,PET/PET聚酯纱线与PET聚酯纱线相比,具有更好的抗起毛起球性能。

c) PET/PBT聚酯纱线较PET聚酯纱线具有优异的上浆性能,有利于在织造过程中减少纱线的断头率,提高织造效率。