基于MATLAB/SIMULINK的焊装生产线缓冲区设计及实际应用

李昆霖

摘 要:流水线中任意一个工位出现故障、拥堵或空闲等情况,都会引起整条线的瘫痪,使得生产线出现生产能力不平衡、工位符合分配不均等问题,影响了生产线的运行和效率提升。为解决生产线间的生产节拍不同、设备故障率等因素对流水线OEE的负面影响,需在流水线中适当的位置设置一个合理的缓存区。而过大的缓存区不仅建设成本较高,也违背了“无库存生产”的理论,额外增加了工厂的运行成本,因此缓存区的合理布置是流水线设计的关键点之一。本文通过B2焊装线缓存区设计的实例,采集以往焊装线的实际生产数据并推导出焊装线设备故障的数学模型,基于MATLAB/SIMULINK对数学模型进行仿真,得出不同缓存区建设方案的收益数据,综合成本和收益后选择最优方案实施。

Design and Practical Application of the Buffer of Welding Production Line Based on MATLAB/SIMULINK

Li Kunlin

Abstract:Failure, congestion, or vacancy at any station in the assembly line will cause the entire line to be paralyzed, causing the production line to have problems such as unbalanced production capacity and uneven distribution of stations, which affects the operation and efficiency of the production line. In order to solve the negative influence of factors such as different production tempo between production lines and equipment failure rate on the OEE of the assembly line, it is necessary to set a reasonable buffer area at an appropriate position in the assembly line. An excessively large buffer area not only has a higher construction cost, but also violates the theory of "no inventory production" and additionally increases the operating cost of the factory. Therefore, the reasonable layout of the buffer area is one of the key points of the pipeline design. In this paper, through the design of the B2 welding line buffer area, the actual production data of the previous welding line is collected and the mathematical model of the welding line equipment failure is derived. The mathematical model is simulated based on MATLAB/SIMULINK, and different buffer area construction plans are obtained, and the best plan for implementation is chosen according to the comprehensive cost and benefit.

1 引言

豐田的JIT(Just In Time)生产模式在各汽车厂中广泛应用,JIT的核心是追求从订单到交付阶段的无库存生产模式,在实际生产中,由于物流供应、人员作业、设备故障等不确定因素,生产线会出现整线停线的风险,严重影响生产系统连续性,降低开动率,给工厂带来额外的损失。因此,“无库存生产”可作为工厂总体布局和订单式排产的理论,但在生产线细化布局中,为保证生产的连续性,需设置一定的缓冲库存,以提升生产线开动率。随着工业机器人等自动化设备的大规模应用,焊装车间生产线有着设备结构复杂、自动化程度高、设备精度高、节拍高的特点,数量、种类繁多的自动化设备不可避免的使得设备故障率升高,因此焊装线合理的设计线间缓存显得尤为重要,线间缓存起到平衡节拍差异、减少线间停线影响等作用,对于提升焊装车间OEE(设备综合效率)有着重大意义。

2 焊装线线间缓存模型

2.1 缓存区的分类

缓存区按结构和存储形式分为(1)链式缓存区:按照工件原有顺序进行工件的存储和释放,即工作模式为先进先出;(2)堆栈式缓存区:存储工件的顺序和释放工件的顺序是相反的,即工作模式为先进后出;(3)线性缓存区:由多条并列的链式缓存区或堆栈式缓存区组合而成,工件进入缓存区时根据一定的策略进入,并按照一定的策略释放某一条并列存储道中最前面的一个工位。焊装线无需进行调序,只需要按序进行生产,因此缓存区选用链式缓存区,实现先进先出,确保焊装线上的生产顺序一致。

2.2 缓存区的位置

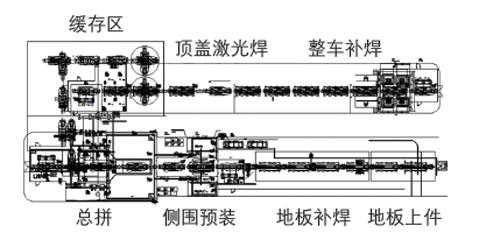

焊装线通常采用U型布置,为节省厂房面积,可在U型的转折处设置一个空中缓存区,充分利用厂房内的空间,缩短焊装线占地面积。焊装线可用下图表示:

同时为简化模型,设M1的失效率为λ1,M2的失效率为λ2,为简化计算M1、M2的修复率和生产率均为100%,缓存区B的缓存量为K,设备可用度A公式(1)、带缓存区生产线实际OEE公式(2)为:

(1)

OEE=(1-max(λ1,λ2))*A (2)

对于一条设备选型已完成的焊装线来说,全线的设备失效率λ1+λ2为恒定值,其中设备可用度A与缓存量K密切相关,即当设缓存量K恒定时,A值恒定,当max(λ1,λ2)的值最小,则OEE最大。因此可得,当λ1=λ2时,max(λ1,λ2)的值最小,焊装线OEE最大,效率最高。因此缓存区两端的设备M1、M2的失效率尽量相等。

焊装线主要工艺可分为地板上件、地板焊接、侧围预装、总拼、顶盖激光焊、整车补焊六大工序,根据以往焊装线的运行数据,六大工序的设备故障率分别为0.7%、1.6%、0.55%、2.8%、3.6%、1.9%,按照缓存区两端的设备M1、M2的失效率尽量相等的原则,焊装线的缓存区应设置在总拼工序和顶盖激光焊工序之间,即M1包含地板上件、地板焊接、侧围预装、总拼工序,M2包含頂盖激光焊、整车补焊工序,λ1=5.65%,λ2=5.5%.

3 基于MATLAB/SIMULINK的缓存区优化

失效率指标仅能描述设备总失效时间占生产线总开动时间的比率,未描述设备失效发生的频次和单次设备失效的恢复时间,无法准确进行缓存区存量的优化仿真。此处单次设备失效间隔时间TBF、单次设备修复时间TTR,其中单次设备失效间隔时间TBF服从指数分布,单次设备修复时间TTR服从对数分布。根据以往焊装线中控系统的统计数据,得出设备M1(包含地板上件、地板焊接、侧围预装、总拼工序)的平均设备失效间隔时间MTBF =114.56min,平均设备修复时间MTTR=6.86min,标准差为7.487;设备M2(包含顶盖激光焊、整车补焊工序)的平均设备失效间隔时间MTBF =96.92min,平均设备修复时间MTTR=5.64min,标准差为4.213。

使用Matlab的normrnd命令随机生成N组设备M1、设备M2的单次设备失效间隔时间TBF;使用lognrnd命令随机生成N组设备M1、设备M2的单次设备修复时间TTR。本次实例中N=100,其中M1的100组单次设备失效间隔时间TBF1为服从参数θ=72.81的指数分布随机数,TBF1为1x100的矩阵;根据对数分布的均值与对数均值、方差与对数标准差的转换公式,M1的100组单次设备修复时间TTR1为期望值=1.852,标准差=0.384的对数分布随机数,TTR1为1x100的矩阵,同理得设备M2的100组随机数据TBF2为服从参数θ=61.57的指数分布随机数、TTR2为期望值=1.668,标准差=0.353的对数分布随机数。

使用simulink对焊装线缓存区模型M1、M2、B的运行模式进行建模,当缓存区B根据设定的最大存量与实际存量进行对比,输出状态是否空位、是否满位,当缓存区B空位时,M2停止运行,当缓存区B满位时,M1停止运行,其余情况M1、M2正常运行。本次实例中,单台车的生产节拍为30JPH(120秒),仿真时间为36000秒(每天单班生产10小时)。Simulink建模如下图所示:

根据OEE公式,OEE≈实际生产数/理论生产数(为简化模型,未考虑合格品率和性能开动率),通过修改缓存区数量K,得出不同K值时的OEE。

4 焊装车间B2线线间缓存设计与实施

从上图缓存量与OEE的关系图中可得,随着缓存量K的增加,OEE的提升斜率逐渐降低,即当缓存量K值越大,每增加一台缓存量,收益越低。按以往焊装线运行成本测算,单台车的人工+能耗成本约为85元,按年生产251天,设备回收期10年进行计算,每天增加一台车的产量,收益为21.25万元;缓存区的单台存量建设成本约为7万元。通过simulink仿真测算,当缓存区存量为8台时,预计焊装车间OEE能够提升4.1%,同等开线时间每天多生产车身约12.3台,设备回收期内的运行成本收益为7.46万元,达到收益平衡点,即本次项目B2焊装线的缓存区存量设定为8台。同时B2焊装线遵循U型布置,U型前段包含地板上件、地板焊接、侧围预装、总拼工序,U型后端包含顶盖激光焊、整车补焊工序,缓存区设置在U型线体中间。B2焊装线总布置图如下:

5 结论

通过焊装线缓存区模型的建立,得出了焊装线缓存区两端的设备失效率尽量相等的缓存区最优布置方式,通过MATLAB/SIMULINK对焊装线缓存区数学模型的仿真分析,得出缓存区存量K与焊装线OEE的关系,并结合项目投资、收益及工厂实际情况设定最优的缓存区存量值,体现了平均设备失效间隔时间MTBF、平均设备修复时间MTTR的统计学意义与实际应用方式。B2焊装线自2016年投产以来,OEE数据一直是公司各焊装线的标杆,缓存区的合理设置使得B2焊装线的OEE提升了约4.1%,提升了生产效率,应用效果良好。

参考文献:

[1]陈广阳. 汽车生产线缓冲区设计及排序问题研究.武汉:华中科技大学.2007.

[2]李献 骆志伟 于晋臣.MATLAB/Simulink系统仿真.北京:清华大学出版社.2017.