汽车车身中高强度钢热成形技术的应用

李伟

摘 要:汽车的安全性能以及节能减排要求越来越高,轻量化是汽车行业重要的发展方向之一,高强度钢热成形技术在实现汽车轻量化、节能减排,保证安全性等方面具有显著优势和潜力。近10年来,热成形钢在汽车车身中应用以及热成形技术迅速发展。本文简要介绍了热成形技术的原理、分类以及先进热成形技术,最后对高强度钢热成形技术在汽车轻量化中的应用做了介绍和展望。

关键词:热成形技术 轻量化 汽车 高强度钢

Application of Hot Forming Technology of High Strength Steel in Automobile Body

Li Wei

Abstract:The safety performance, energy saving and emission reduction requirements of automobiles are getting higher and higher. Lightweight is one of the important development directions of the automobile industry. High-strength steel hot forming technology has advantages in realizing automobile lightweight, energy saving and emission reduction, and ensuring safety, which is of great significant advantages and potential. In the past 10 years, the application of hot-formed steel in automobile bodies and the hot-forming technology have developed rapidly. This article briefly introduces the principle, classification and advanced hot forming technology of hot forming technology. Finally, the application of high-strength steel hot forming technology in automobile lightweight is introduced and prospected.

Key words:hot forming technology, lightweight, automobile, high-strength steel

1 引言

随着中国汽车工业快速发展,汽车产销量迅速增加,如中国汽车工业协会统计数据,2019年中国汽车产量达2572.1万辆,销量完成2576.9万辆,产销量继续蝉联全球第一。随着汽车工业的发展,在为生活带来便利的同时,也产生了油耗、污染、安全等问题。汽车节能减排和提高安全性已是必然的发展趋势,国家汽车碰撞、排放等强制法规也相继推出,而汽车轻量化是实现节能减排的有效途径。在车身上使用高强度材料,在保证汽车性能同时降低钢板厚度和用量实现减轻质量,是实现车身轻量化的必由之路。

高强度钢板进行传统的冷成形时,容易出现回弹变形、起皱、开裂以及模具寿命低等问题。热成形技术将特殊高强度钢板加热到奥氏体温度后快速冲压,通过模具保压并实现淬火,高温状态下材料成形性好,可有效减少回弹并保证模具寿命,此外成形淬火后的零件具有超高强度且价格合理,因此热成形技术是实现汽车轻量化和安全性的先进成形技术[1]。

2 热成形技术概况

2.1 热成形技术原理

钢板热成形技术是通过一种常温下抗拉强度在400~600 MPa的硼合金钢板冲压料片加热并保温至奥氏体化状态,然后快速移至内置冷却水道系统的模具中快速冲压成型。制件在冲压成形时被快速冷却实现淬火处理,使奥氏体组织转变为马氏体组织,最终获得具有马氏体组织的超高强冲压制件,强度可高达1,500~2,000 MPa。

2.2 热成形工艺分类

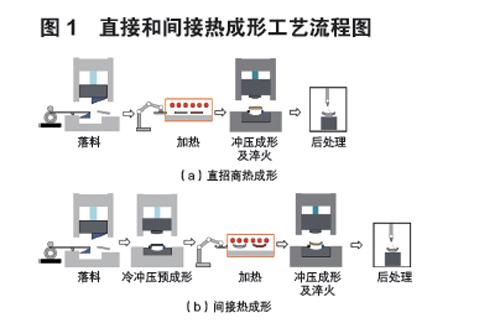

热成形工艺过程分为直接成形和间接成形兩种[2],如图1所示。在直接热成形工艺中,钢板在冲压落料后,直接进行加热,接着快速送至具有冷却系统的模具内进行冲压和淬火,然后进行修边等后处理。在间接热成形工艺中,钢板在冲压落料后,先对料片冷冲压预成形,然后进行加热、热冲压完全成形、后处理,间接热成形可适用于形状复杂、成型较难或拉深深度大的零件。

2.3 热成形钢板表面涂层

裸板硼钢经过加热、冲压,表面极易产生氧化皮,而氧化皮影响零件在后工序焊装工艺的焊接性能以及涂装工艺的油漆附着力且易锈蚀。因此,要对无镀层热成形零件进行加工后处理以去掉材料表面的的氧化皮,一般进行抛丸处理或者酸洗处理。

为了避免热成形过程中表面氧化和脱碳,在钢板材表面预先进行涂层处理,应用最为广泛的是Al-Si涂层。该涂层具有高导热性、耐磨损及抗腐蚀等优点,使得涂层钢板在热成形程中不会发生氧化反应且有良好的耐腐蚀性能,无需进行去氧化层后处理,减少后工序和设备投入。目前Al-Si涂层应用最为广泛,同时一些其他涂层比如纳米Zn基涂层、新型Zn-Ni涂层等也在开发应用中[3]。

3 先进热成形技术

为了更大程度地实现轻量化,同时提高车身安全碰撞性能、降低应用成本,更为先进的热成形技术已陆续在国内外车型中得到应用。

3.1 补丁板热成形

补丁板热成形,是一种预先在主体件局部位置连接衬板进行局部加强,然后一起加热、热冲压成形的工艺,该工艺主要用于需局部加强的零件,如汽车B柱、A柱内板、前围板加强横梁等。其优点是碰撞安全性好、弯曲载荷较高、可局部补强,具备较好的轻量化效果。如图2所示为广汽乘用车GA6车型B柱加强板热成形补丁板及工艺流程示意图。

3.2 拼焊板热成形

拼焊板热成形是通过激光拼焊将不同厚度的热成形板料连接在一起,然后一体热冲压成形的技术。拼焊板热成形应用于实现零件不同部位的不同性能需求,其在车身中应用主要是前/后纵梁、B柱加强板、中通道加强板等。拼焊板热成形技术典型的应用是一体式激光拼焊热成形门环。这种一体式门环设计,采用激光拼焊将最合适的材料厚度和強度放在最合适的位置上,提高材料利用率,同时可以保证良好的能量传递和抗碰撞性能。一体式激光拼焊热成形门环于2014年首次应用在本田讴歌MDX车型实现了23%减重,2017年克莱斯勒大捷龙和2018年道奇RAM 1500也应用了此技术。

3.3 柔性轧制板热成形

柔性轧制板是一种在轧制过程中实时调整轧辊间距,从而获得在沿着轧制方向上变截面形状的薄板。柔性轧制板热成形零件料厚是连续变化的,强度分布连续,具有良好的承载和碰撞安全性能,其不足之处是受轧制工艺限制,其厚度变化只能在板料的初始轧制方向上。柔性轧制板热成形在白车身上的应用包括前后地板纵梁、B柱和门槛加强板、中通道加强板等。

3.4 局部软区热成形

某些零件设计上出于乘客保护考虑,需要局部区域降低强度,如前、后纵梁局部位置,需要低强度导溃来引导形变,在保证足够的生存空间同时又能够有效吸能,减少车辆碰撞对乘客造成的伤害;局部软区热成形技术主要可通过模内分区冷却、炉内分区加热和局部退火软化三种工艺实现[4]。模内分区冷却工艺通过对冲压模具局部区域进行加热以降低模具和板料之间热传导,控制淬火时的降温速度,生成较软的组织,从而形成软区。炉内分区加热工艺是对成形前料片强度要求低的区域加热只达部分奥氏体化或未奥氏体化,使该区域最终组织含较多强度较低的贝氏体或珠光体。局部退火软化工艺是通常是利用激光束对成形后的零件局部区域进行加热退火,使该区域强度下降,通过激光热输入能量的大小控制区域最终强度。

4 汽车用高强度钢热成形技术应用展望

热成形高强度钢因其超高强度、材料轻量化、碰撞安全性等特点,已得到世界各国钢铁和整车厂的高度重视和广泛应用。截止2018年的数据,全世界共有400条以上的热冲压生产线,而中国已有130多条热冲压生产线和试模生产线[1]。热成形技术在欧美已被普遍作为实现车身轻量化、提高碰撞性能的有效途径。已有量产的热成形钢车身零件包括A/B柱加强板、前/后纵梁、门槛、保险杠横梁、中通道加强板、前壁板加强横梁、四门防撞梁、轮罩加强板等,如奥迪A3中白车身热成形比例为21.7%,沃尔沃XC90车型热成形钢用量已经达到30%。

国内自主品牌热成形应用起步较晚,且受限于部分国外专利、技术封锁,发展水平与国外先进汽车制造企业仍有很大的差距。随着我国汽车油耗、环境保护和汽车安全方面的法律法规日趋严格,热成形技术作为实现汽车轻量化节能减排和提高车身被动安全性的可行技术方法,国内钢厂、热成形件供应商以及国内各整车厂都在积极研究热成形技术的应用,热成形高强度钢在白车身材料中的占比呈不断上升趋势,如广汽传祺GS4车身热成形钢板应用比例超过15%,一汽红旗HS5车身应用比例为16.8%。随着国外热成形技术和设备对国内企业进一步开放,国内各主机厂设计分析能力提升,以及钢厂热成形材料技术水平提升,热成形高强钢在车身中应用势必会有更大的发展,成为最为重要的轻量化材料之一。另外国内车型热成形钢持续提升占比,使得综合成本下降产生良性发展循环,未来的热成形技术将向补丁板、激光拼焊板、局部软区热成形等先进热成形工艺及复杂零件应用逐步发展。

5 结语

热成形技术作为一项先进的高强钢板成形技术在减轻车身质量、满足车身零部件高强度需求及尺寸精度稳定等方面具有显著的优势,在汽车车身中得到越来越广泛的应用。热成形技术在国内车身应用起步较晚但发展很快,在汽车产销量长期处于世界第一的发展过程中,热成形技术的应用也从引进消化吸收,发展到协作和源头创新。随着汽车轻量化和安全性能需求不断升级,将进一步扩大热成形技术应用,对热成形钢的强度、韧性需求多元化和经济性要求不断提高,必将推动各钢厂、热成形件供应商及汽车整车厂等技术协同发展和创新。随着性能更佳的热成形钢开发、使用技术发展,其相对于冷成形钢的优势将不断增加,更多先进热成形技术将在汽车车身中得到应用和发展。

参考文献:

[1]金学军,龚煜,韩先洪,等.先进热成形汽车钢制造与使用的研究现状与展望[J].金属学报,2020,56(4):411-428.

[2]徐虹,张眸睿,谷诤巍,等.热冲压成形中的先进加热技术及设备[J].锻压技术,2014,39(12):106-110.

[3]张杰,江社明,张启富.热成形钢镀层研究技术[J].金属热处理,2015,40(03):169-172.

[4]Y.Mu,B.Wang,J.Zhou.Hot Stamping of Boron Steel Using Partition Heating for Tailored Properties: Experimental Trials and Numerical Analysis[J].Metallurgical and Mate-rials Transactions A,2017,48A:5768-5478.