基于三维显微系统的木材切削表面粗糙度分析*

青 龙 邢 东 李哲锋

(内蒙古农业大学材料科学与艺术设计学院,呼和浩特 010018)

木制品表面粗糙度是触感及外观性能的主要评价指标之一。影响表面粗糙度值的因素很多,如木材性能、加工机械精度、加工参数、刀具材料和刀具参数[1-2]等。木材加工表面粗糙度由加工本身形成的表面粗糙度和木材细胞组织构造引起的粗糙度两部分组成,影响表面粗糙度的木材显微构造主要有导管(管孔)、木纤维、轴向薄壁组织、木射线及年轮[1-4]等。而木材加工表面粗糙度直接影响胶黏剂与涂料的消耗量及胶合与涂饰质量等[5]。国内外对于木材表面粗糙度进行很多相关研究[6-18],基本涵盖了影响木材加工表面粗糙度的各种因素。但目前对木材切削表面粗糙度的测定与评价没有简便而又理想的方法,仍采用触针法等以均质材料的标准化测定理论为基础发展而来的方法测定木制件表面粗糙度[19-22],相对笼统地评价木材加工表面粗糙度。本研究采用形状测量激光三维显微系统,测定分析不同树种及部位、不同切削方式、放大倍数和测试模式对木材表面粗糙度的影响,并提出适合木材切削表面粗糙度的测定与评价方法。

1 材料与方法

1.1 材料

根据木材的性能特点,本试验选用了榆木、杨木和樟子松。榆木(Ulmus Rubra)和杨木(PopulusXbeijingensisW.Y.Hsu)取自呼和浩特市玉泉区。榆木树龄为45~48年生,边材部年轮6个左右,心材部年轮41个左右,年轮宽度分布为0.35~7.90 mm,平均直径303 mm。杨木树龄为34~37年生,边材部年轮13个左右,心材部年轮23个左右,年轮宽度分布为0.57~9.68 mm,平均直径315 mm。樟子松(Pinus sylvestrisL.var.mongholicaLitv.)取自俄罗斯乌兰乌德地区,树龄为79~83年生。边材部年轮44个左右,心材部年轮38个左右,年轮宽度分布为0.21~3.65 mm,平均直径310 mm。

1.2 设备

形状测量激光三维显微系统(VK-X150型,基恩士公司),锯切用精密推台锯(WA8T型,欧登多机械制造公司),磨削加工用带式磨光机(1860型,青岛旭升木工机械厂),旋切加工用改装的车床(C630-1型,吴县动力机械厂)。

1.3 试验方法

1.3.1 试件制作

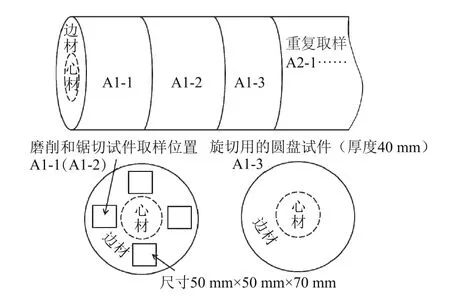

根据木材性能特点,每根原木截取两头后横截锯成圆盘木段,进一步参照GB/T 1929—2009《木材物理力学试材锯解及试样截取方法》制作试件。截取位置和试件尺寸如图1所示。截取的磨削和锯切用的试件干燥处理至含水率12%。

图1 试件截取位置和尺寸示意图Fig.1 Schematic diagram of specimen selection position and size

1.3.2 试件切削加工

木材是各向异性材料,其主要体现在三切面上。因此,对切削加工后的三切面粗糙度进行测定评价。根据研究条件切削加工选择磨削、锯切和旋切方式。磨削时用80目砂带,加工后测定三切面年轮交接处不同部位的表面粗糙度;锯切时把调制好的试件锯切成30 mm×30 mm×40 mm的试样供锯切表面粗糙度的测定;旋切时用40 mm厚的圆盘湿材,加工出0.32 mm厚的切屑,干燥后供表面粗糙度的测定。

1.3.3 切削表面粗糙度测定

根据ISO4287:1997《几何产品规范(GPS) - 表面结构:轮廓法-术语,定义和表面结构参数》的粗糙度测量参数及测试标准,采用形状测量激光三维显微系统对木材切削表面粗糙度进行测定分析。该方法无需对试样进行蒸金等前期处理,也无需作切断、拆卸等处理,可直接进行三维测量分析,完成线粗糙度和面粗糙度的测定评价。表面粗糙度测定选择激光三维显微系统的线粗糙度测量功能。分别用激光模式和触针模式测得算术平均粗糙度值(Ra)来评价表面粗糙度。放大倍数直接关系到木材显微构造,因此选择200、400和1 000的不同放大倍数测定分析表面粗糙度。

2 结果与分析

2.1 基于显微系统的切削表面粗糙度检测

用激光三维显微系统可得到如图2所示的激光扫描生成的主图像(a)、颜色高度图像(b)、3D形貌图像(c)和测定位置对应的粗糙度测定轮廓曲线示意图(d)。图2为榆木横切面的磨削加工表面粗糙度测定示意图。

图2 榆木磨削横切面的微观形貌和粗糙度测定示意图Fig.2 Micromorphology and roughness measurement of the Elm grinding cross-sectional surface

图2(a)、(b)、(c)中清晰可见榆木管孔的大小、分布和磨屑粉末进入管孔的堵塞情况。可见明显凸凹不同的测试位置,通过图像可直观地分辨出管孔等木材显微构造,从而可以根据测定分析要求选择合适的评价部位。以图2(d)中所示为例,显微构造明显部位的表面粗糙度测试值为17.23 μm,显微构造不明显部位的测试值为5.74 μm。木材显微构造对表面粗糙度的影响显著。

2.2 不同测试模式和不同部位的表面粗糙度变化

2.2.1 测试模式对表面粗糙度的影响

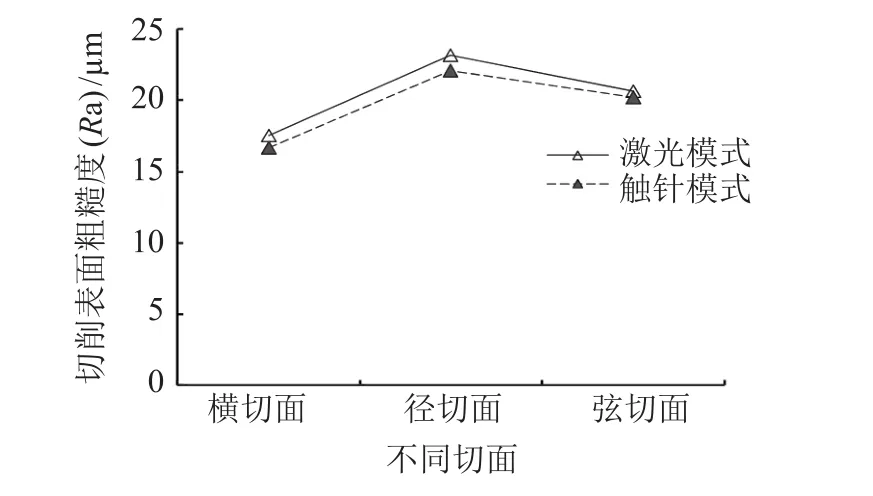

选定显微系统的激光模式和触针模式分别对榆木切削表面粗糙度进行测试,其三切面磨削表面粗糙度值如图3所示。

图3 测定模式与表面粗糙度变化关系Fig.3 Relationship between the measurement modes and surface roughness

由图3可见,触针模式下的粗糙度测定值基本小于激光模式测试的表面粗糙度值,两者粗糙度值相差5%左右。这是由于触针头半径影响了测定轮廓线,而激光扫描测到的更加微观,因此,以下试验均选用激光测试模式。

2.2.2 木材三切面表面粗糙度比较分析

图4所示为榆木磨削加工三切面的表面粗糙度值,测定部位选定年轮交界处,兼顾早材部和晚材部。

图4 榆木三切面磨削表面粗糙度的比较Fig.4 Grinding surface roughness comparison of the three-section surfaces of the Elm

由图4可知,管孔等木材显微构造对表面粗糙度的影响非常显著。因此测定木材表面粗糙度,须考虑木材本身的显微构造影响。磨削加工情况下,榆木三切面显微构造明显部位的粗糙度为,径切面>弦切面>横切面。径切面上导管和木射线等构造影响更为突出,弦切面上导管和木射线影响相对较小,而横切面上的管孔在一定程度上被磨屑粉末堵住,因而粗糙度较小。

木材显微构造不明显部位的三切面粗糙度值相对接近,且弦切面>横切面>径切面。这是因为径切面和横切面的木材纤维方向一致,纤维倾角变化相对小。在弦切面上,因纤维倾角不同而产生逆纹磨削和顺纹磨削影响表面粗糙度。可见,选择不同切面部位会直接影响粗糙度值。

2.3 不同树种对切削表面粗糙度的影响

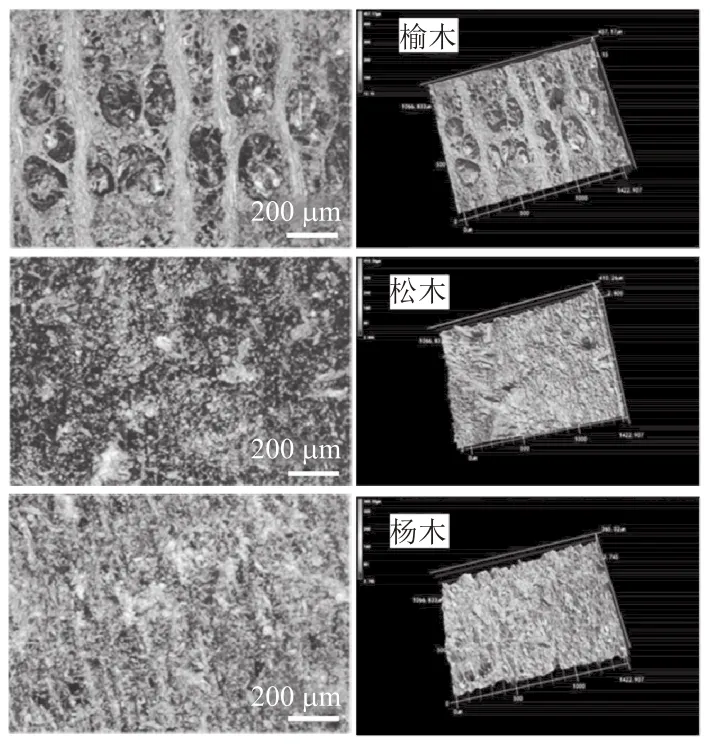

图5 3种木材锯切横切面扫描形貌和三维构造比较Fig.5 Comparison of scans and 3D structures of three types of wood sawing cross-section

图6 3种木材横切面锯切表面粗糙度比较Fig.6 Comparison of roughness of three types of sawn wood cross-section

对榆木、樟子松、杨木3种木材试件横切面锯切表面粗糙度进行测定(放大倍数为200倍),如图5所示,测定时尽量选定年轮交界部位。从图中可明显看出3种树种的微观构造存在很大区别,如榆木的管孔明显,樟子松含有较多松脂,而杨木锯切面相对平滑。

进一步测得上述3种木材显微构造明显部位和不明显部位的粗糙度值,如图6所示。

由图6中可见,木材显微构造影响显著,显微构造明显部位的粗糙度值为榆木>松木>杨木,而3种木材显微构造不明显的情况下粗糙度趋于接近值,表明树种影响不显著。

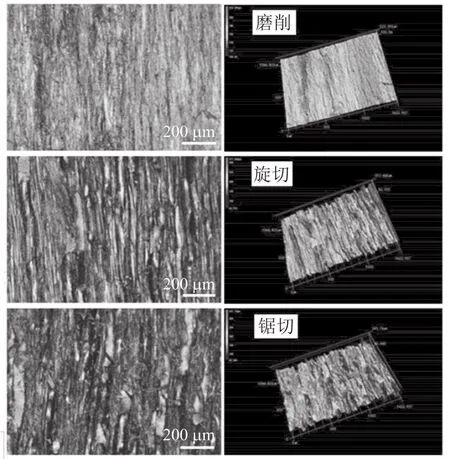

2.4 切削方式对表面粗糙度的影响

对经过磨削、旋切、锯切的杨木试件进行检测,其弦切面激光扫描形貌和三维形状如图7所示(放大倍数为200倍)。从图中可观察到,锯切表面木毛刺明显多,旋切表面相对较少,磨削加工表面则构造不清晰,有被磨平的外观特征。锯切和旋切面上可清晰看到表面构造凸凹不平的分布。

图7 不同切削方式下杨木弦切面微观形貌比较Fig.7 Comparison of the micromorphology of tangential section under the different cutting methods of Poplar

图8 切削方式与表面粗糙度变化关系Fig.8 Relationship between the cut patterns and surface roughness

木材显微构造明显部位和不明显部位的粗糙度值如图8所示。杨木弦切面锯切表面和旋切表面粗糙度值相对接近,磨削表面粗糙度明显较小。

可以看出木材显微构造对粗糙度的影响显著,显微构造明显部位粗糙度值是不明显部位的2~3倍。粗糙度值为锯切>旋切>磨削。结果表明:不同切削方式下表面粗糙度不同,且相差明显。

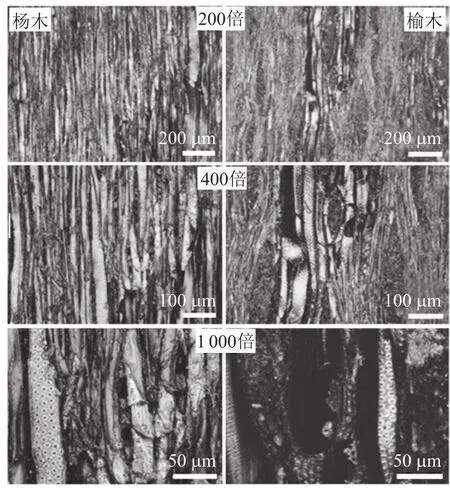

2.5 放大倍数对表面粗糙度的影响

图9为不同放大倍数下,旋切的杨木、榆木切屑弦切面微观构造比较。图中清晰可见试件导管、木射线及纹孔等显微构造的大小及形状。

图9 杨木和榆木不同放大倍数时微观构造的比较Fig.9 Comparison of microstructures when Poplar and Elm are different magni fications

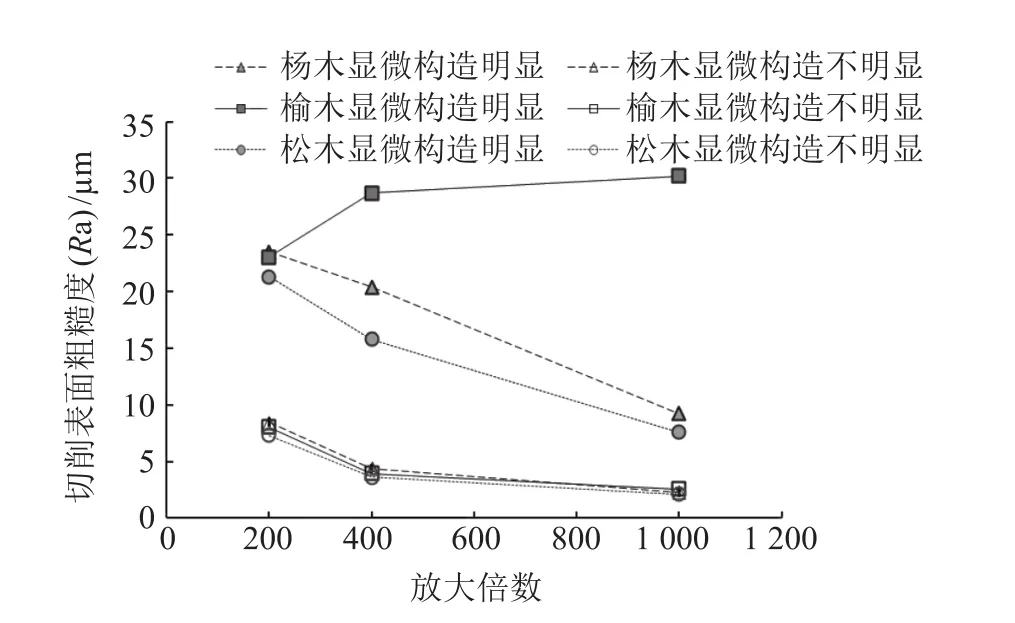

图10为榆木、杨木和樟子松木材显微构造明显部位和不明显部位的表面粗糙度值,不同放大倍数情况下粗糙度值有明显差异。放大倍数与木材显微构造直接有关,因此在测定评价木材表面粗糙度时,必须考虑采用合适的放大倍数。

图10 放大倍数与表面粗糙度的变化关系Fig.10 Relationship between the magni fication and surface roughness

不同放大倍数时,杨木和榆木2种木材显微构造明显部位的粗糙度值变化截然不同。放大倍数增大时,杨木材表面粗糙度值变小,而榆木显微构造明显部位的粗糙度值随着放大倍数的增大而增大而后趋于一定值,放大倍数大时很难评价其切削表面粗糙度。杨木和樟子松木材的旋切表面粗糙度在不同放大倍数时均比较接近。

3种木材显微构造不明显部位的表面粗糙度变化趋势和粗糙度值比较接近,树种的影响较小。从试验结果看,测定榆木表面粗糙度宜采用放大倍数200,杨木和松木则以放大倍数400为宜。

3 结论

1)在相同试验条件下,分别使用激光模式和触针模式测定分析切削表面粗糙度,两种模式测定值相差5%左右,测定模式对粗糙度值有一定影响。本试验采用激光测定模式。

2)表面粗糙度值因加工方式不同而不同,同样的测定条件下,磨削加工表面粗糙度明显低于锯切和旋切表面粗糙度,锯切和旋切表面粗糙度相对接近;木材显微构造明显时,榆木磨削加工表面不同切面粗糙度值为径切面>弦切面>横切面,木材显微构造不明显时弦切面>横切面>径切面。木材显微构造对粗糙度的影响显著,评价木材加工表面粗糙度时必须考虑不同部位显微构造的影响。

3)放大倍数与木材显微构造有关,在木材显微构造不明显时影响相对较小。在该试验条件下,测定榆木表面粗糙度宜采用放大倍数200,杨木和松木则以放大倍数400为宜。

综合考虑影响木材切削表面粗糙度因素,木材切削表面粗糙度测定评价宜采用两步法:第一步,考虑树种、不同切面和切削加工方式等选定木制品测定评价部位;第二步,考虑测定模式、放大倍数和测定设备精度,选定满足测定要求的方法来完成木材切削表面粗糙度的测定与评价。