高温老化对虫胶涂层和木材的影响*

吕梦琦 Mihaela Liu 刘新有 吕九芳

(南京林业大学,南京 210037)

虫胶,又称紫胶,为天然树脂,被广泛应用于医药、食品、染料工业等领域[1-3]。16世纪末,欧洲流行将虫胶溶于乙醇溶液制作清漆,用于家具及乐器的涂饰。这种清漆在涂饰打磨后可得到明亮光滑的漆膜,又称“法国抛光漆”[4-5]。但是虫胶涂饰在其所处环境中,受光照、温度、空气、湿度和其他化学媒介的影响,会逐渐发生物理和化学性能变化,导致表面光泽度与硬度降低、粗糙度升高[6-7]。通常采用紫外线和高温为老化因子设计人工加速老化试验,研究虫胶的老化机理。研究表明:虫胶涂饰在紫外线辐射下会产生内脂化反应[8];在温度100~150 ℃条件下会产生氢过氧化作用和醚化反应[9-10]。Farag等研究发现,不仅虫胶涂饰表面抗老化性能较弱,虫胶片在储存过程中也易老化,导致其玻璃化温度升高,酸值和溶解度降低[11]。Ansari等研究发现,松香与虫胶混合储藏可以延缓虫胶的老化[12-14],但是在涂饰过程中松香和虫胶混合比例须大于1∶5[15]。温度是诱导材料老化的重要因素,在有氧环境和一定温度下材料可以发生热氧化反应。西方学者Feller研究并制定了多种材料在高温条件下加速老化以模拟其自然老化的试验规范[16]。

本文采用在100 ℃、50%相对湿度的无光条件下对虫胶涂层和基材进行老化试验,检测老化过程中基材和虫胶涂饰试件的表面颜色、抗冷液性能和附着力,并利用红外光谱仪(FTIR)对试件表面的化学基团进行表征,分析虫胶在老化中性能的变化规律,为虫胶清漆涂饰的古旧家具保护和修复提供参考。

1 材料与方法

1.1 材料

基材:欧洲硬枫木(Acer pseudoplatanus),含水率为10%,尺寸为120 mm×80 mm×10 mm的径切板,无缺陷,数量为50块。

涂料:紫虫胶片(云南大树)100 g;乙醇(体积分数90%,南京试剂) 2 L;丙酮(体积分数95%,南京试剂);松香(南京试剂)20 g;市售痱子粉(强生,主要成分滑石粉、碳酸镁和碳酸钙)。

1.2 设备

主要设备:FKS400型环境气候室,美国Feutron公司;HP-Pro CM141彩色多功能激光打印机(具有扫描功能),惠普公司;AvaSpec-USB2积分球式光谱仪,Avantes公司;OPTIKA SZM显微镜,OPTIKA公司;Bruker Vertex 70傅里叶红外光测谱仪,德国布鲁克公司,光谱扫描范围为4 000~400 cm-1。

1.3 试验方法

1.3.1 虫胶涂层制作

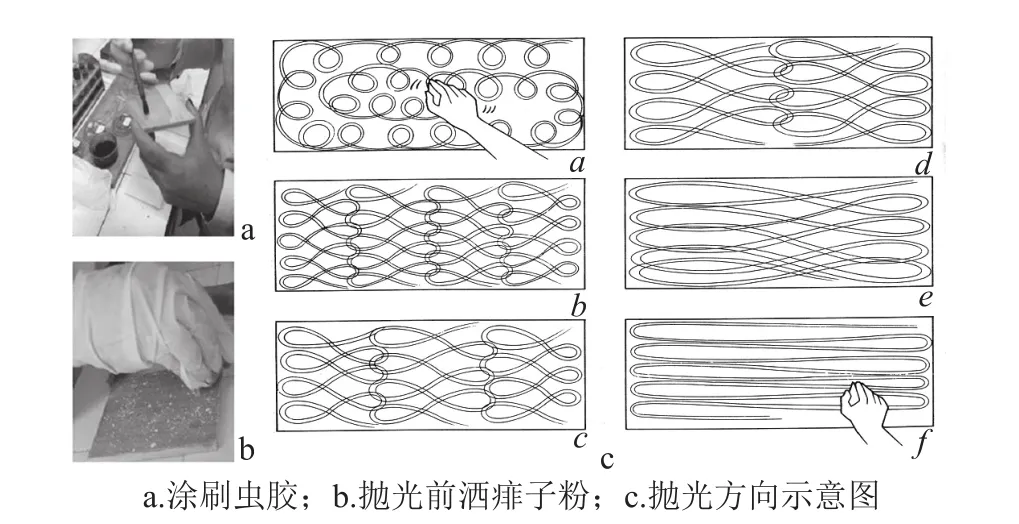

图1 虫胶涂饰工艺Fig.1 The processing of shellac finishing

本试验虫胶的涂饰参照欧洲传统虫胶涂饰工艺,制作涂饰试件25个,具体步骤如下:1)按照10 g∶1 g∶100 mL比例混合虫胶片、松香、乙醇,用水浴锅将其加热溶解后,用纱布过滤保存于深色瓶中; 2)用360号砂纸打磨基材,然后涂刷8~10层虫胶溶液(每层涂饰量为25~30 g/m2),层与层之间无需打磨,实验室条件下干燥60 min; 3)涂刷后再次用360号砂纸打磨涂层,少许痱子粉均匀洒在涂饰表面(图1b),用棉布包裹棉花蘸取虫胶溶液按图1c所示方向进行抛光,直至获得高光表面。

1.3.2 老化试验设计

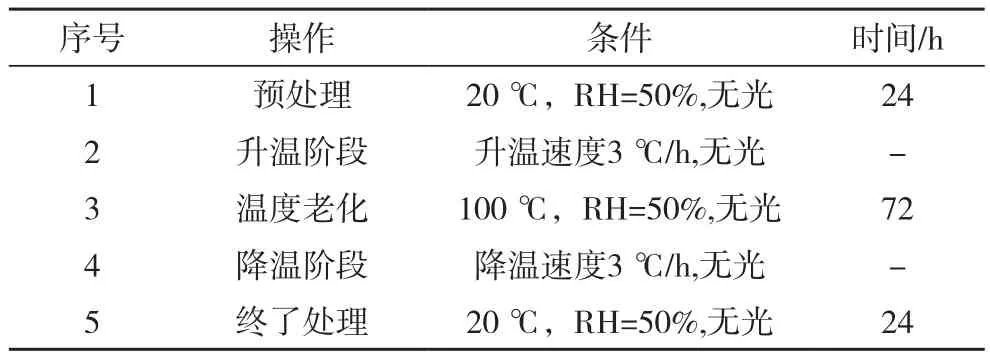

老化试验设计参照Feller的人工加速老化试验方法[16],采用相同的老化条件:以72 h为一个周期,共4个老化周期,相当于实验室条件(温度20~30 ℃,相对湿度50%~55%)下木材自然老化100年。对20个基材试件和20个虫胶涂饰的试件进行老化,每一个老化周期结束后取出5块,具体老化工艺见表1。

表1 木材和虫胶涂层温度诱导老化工艺Tab.1 Temperature induced aging process of wood and shellac finished samples

1.3.3 老化评价

1)扫描对比:为检测木材和虫胶涂层在温度诱导老化过程中的宏观变化,所有试件在老化前和每个老化周期结束后,用HP-Pro CM141彩色多功能激光打印机进行扫描,最后对扫描的照片进行处理,选取试件上4 cm×6 cm区域作为比较对象。

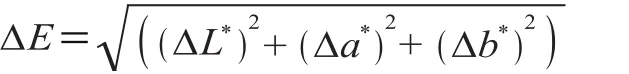

2)颜色测定:采用国际照明委员会推荐的CIE1976(L*,a*,b*)标准色度学表色系统。光源采用D65标准光源,相关色温为6 504 K,照明几何条件为d/0(漫反射/垂直入射),10°大视野,测量范围为直径8 mm。测量未老化和每个老化周期后木材和虫胶涂饰表面的明度L*、红绿轴色品指数a*和黄蓝轴色品指数b*,并计算出总体色差ΔE。

式中:ΔE为综合色差值,ΔL*为明度差异值,Δa*为红/绿差异值,Δb*为黄/蓝差异值。

每块试件选取4个测点,规定测点的位置为距相邻两边2 cm处,以便每次测量的部位为同一区域。

3)附着力测试:依据ISO 2409∶2007《色漆和清漆—划格试验》对老化前后的试件进行附着力的测试。用肉眼、放大镜、OPTIKA SZM显微镜(放大14倍)对试验区进行观察,按照标准细则进行评价,每个试件测试3次,取平均值。

4)耐冷液体性能测试:耐冷液体性能是评价涂饰表面质量的重要标准,根据标准EN12720—2009 《家具.表面耐冷液体性能的评定》进行耐冷液体性能测试。选取蒸馏水、乙醇(90%)和丙酮(95%)为测试溶液,将直径20 mm的软滤纸片浸没在测试溶液中1min,然后将该纸片放置在涂层上,盖上玻璃器皿防止液体蒸发,溶液为蒸馏水和乙醇时测试时间为1、6、24 h,为丙酮时测试时间为2 min,测试时间结束取走玻璃器皿和滤纸片。自然干燥24 h后,擦干净测试区域并观察其受损情况,每个试件测试3次,最后根据标准中的评定方法进行评价。

5)红外光谱分析:采用布鲁克傅里叶红外光测谱仪(Bruker Vertex 70)对老化前后的试件表面进行红外光谱分析,光谱扫描范围为4 000~400 cm-1,分辨率为4 cm-1,扫描次数24次。

2 结果与分析

2.1 宏观特征

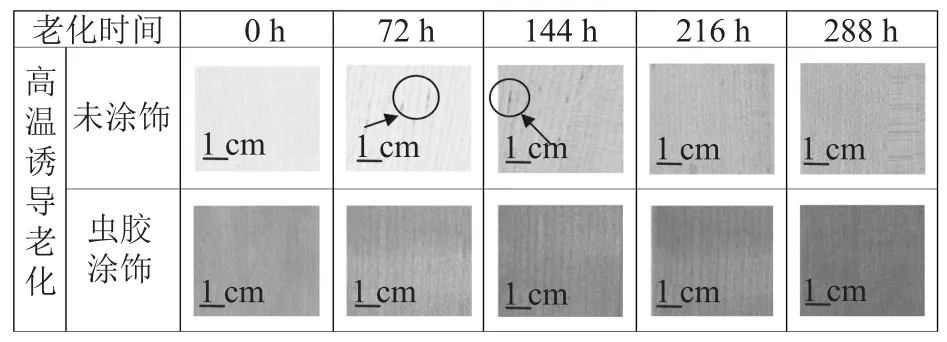

温度诱导老化过程中木材和虫胶涂饰表面的宏观特征如图2扫描照片所示。总体上所有试件随着老化时间的增加,颜色逐渐加深。未涂饰木材表面颜色在温度老化144 h后有明显变红的现象,而虫胶涂层颜色近似于线性变化。虫胶涂层在温度老化过程中没有发生缺陷,但是未涂饰木材表面出现长度为3~5 mm、宽度为1 mm左右的深色缺陷。分析其原因,可能是木材中的抽提物发生了热氧化反应所致。

图2 温度诱导老化过程中未涂饰与涂饰试件表面特征Fig.2 The macroscopic aspects of wood and shellac finished wood during temperature induced aging process

2.2 颜色变化

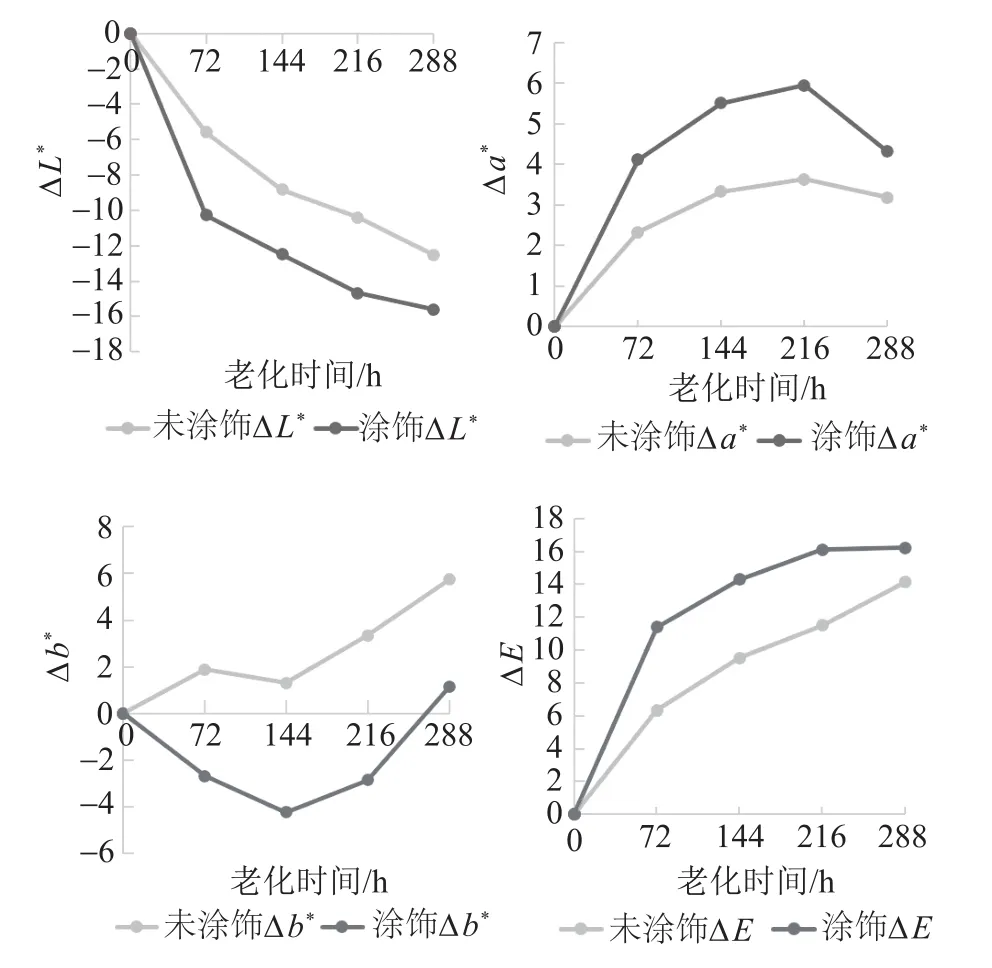

图3为试件在温度诱导老化过程中各个颜色参数的变化。明度变化ΔL*为负值,说明温度诱导试件颜色变深,且在第一个老化周期变化速度较快,未涂饰试件为5.57和虫胶涂层试件10.27。整个老化过程中,虫胶涂层颜色变化值都比未涂饰基材变化值大,说明虫胶涂层的颜色变化是木材和虫胶颜色变化叠加的结果。红绿轴色品指数变化Δa*在前三个老化周期呈上升趋势,在第四个老化周期略有下降,但是总体变化值不大,虫胶涂层Δa*最大值为5.95,未涂饰试件为3.64。虫胶涂饰试件Δb*值先为负值,最后一个老化周期变为正值,而未涂饰试件黄蓝轴色品指数变化Δb*总体呈上升变化。比较两个数值可以再次解释为虫胶涂层颜色变化是基材和虫胶颜色变化的综合作用。总体色差ΔE与明度ΔL*的变化曲线基本对称,表明温度诱导所致的木材和虫胶涂饰表面颜色变化主要与明度变化有关。

图3 温度诱导老化过程中虫胶涂层与木材颜色参数变化Fig.3 Color parameters changes of samples during temperature induced aging

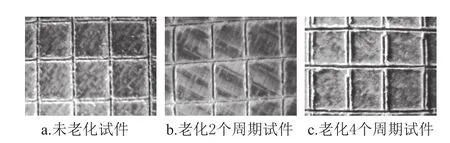

2.3 附着力

采用划格试验检测分析老化前后试件表面的附着力,结果如图4所示。从图中可以看出,未老化试件的切割边缘完全光滑,没有涂层脱落现象(图4a),可评定为0级;老化1到2个周期的试件在切割交叉处有少许涂层脱落,交叉切割面积受影响不大于5%,可评定为1级(图4b);老化3到4个周期后的试件在切割交叉处有涂层脱落,交叉切割面积受影响在5%~15%之间,可评定为2级(图4c)。温度诱导虫胶涂饰表面老化会影响虫胶在基材上的附着力,随着老化时间的增加附着力逐渐降低。

图4 虫胶涂层划格试验后的微观图像(放大14倍)Fig.4 Microscopic images of shellac finished samples after scaling test (magni fication 14 times)

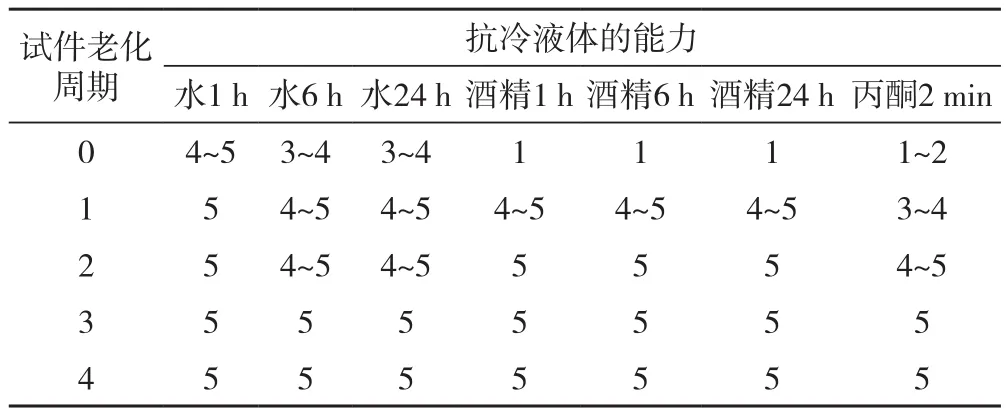

2.4 耐冷液体性能

虫胶涂饰表面对冷液的耐受性如表2所示。虫胶涂层抗蒸馏水的能力较强,老化之前基本为3~4级,老化之后变为4~5或5级,略有增强。由于虫胶溶液的配制以乙醇为溶剂,因此老化之前涂层对乙醇的耐受力很低,可评定为1级,即涂层完全被破坏。随着老化时间的增加,涂层耐乙醇能力有所提高,在第2老化周期后,涂层耐乙醇能力达到5级,这间接证明了古家具修复过程中虫胶涂层难以用乙醇试剂清除的原因。已有相关报道认为,虫胶发生内脂化和醚化反应导致其乙醇溶解度降低,抗乙醇的能力有所提高[9]。涂层耐丙酮的能力亦是随老化时间的增加而增加,也可能由内脂化或醚化反应所致。

表2 虫胶涂饰表面对冷液的耐受性Tab.2 Cold liquid resistance of shellac-coated surfaces

2.5 红外光谱图分析

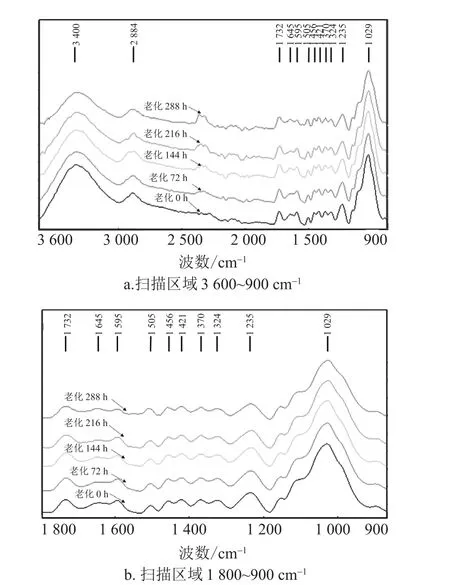

为了明确基材和涂层表面在老化过程中的化学变化,采用傅里叶红外光谱仪进行分析。图5为基材老化之前和老化过程中的红外图谱。从图中可以看出,在3 600~2 000 cm-1区域,基材有2个强吸收峰3 400 cm-1以及2 884 cm-1,主要是羟基O—H的伸缩振动和亚甲基CH2的伸缩振动吸收峰,其中羟基在老化过程中吸收峰有轻微减弱,可能是100 ℃温度下木材的半纤维素有部分降解[17-18]。图5b所示为基材在900~1 800 cm-1图谱,在1 732 cm-1附近是乙酰基和羧基上的C=O伸缩振动,是半纤维素特征吸收峰;1 645 cm-1和1 029 cm-1为C=O的伸缩振动峰;1 595 cm-1和1 505 cm-1为苯环骨架与C=O的伸缩振动;1 456 cm-1为苯环中的碳骨架C—H弯曲震动;1 421 cm-1为苯环中碳骨架C—H面内弯曲震动;1 370、1 324 cm-1为C—H振动与紫丁香基中的C—O振动;1 235 cm-1为酰氧键CO—OR伸缩振动。这些吸收峰在老化过程中变化较小,只有在第四个老化周期结束后1 645 cm-1处的峰略有加强,可能是由半纤维素降解所致。

图5 基材在老化前和老化过程中红外光谱图Fig.5 FTIR spectra of maple samples before and during temperature induced ageing

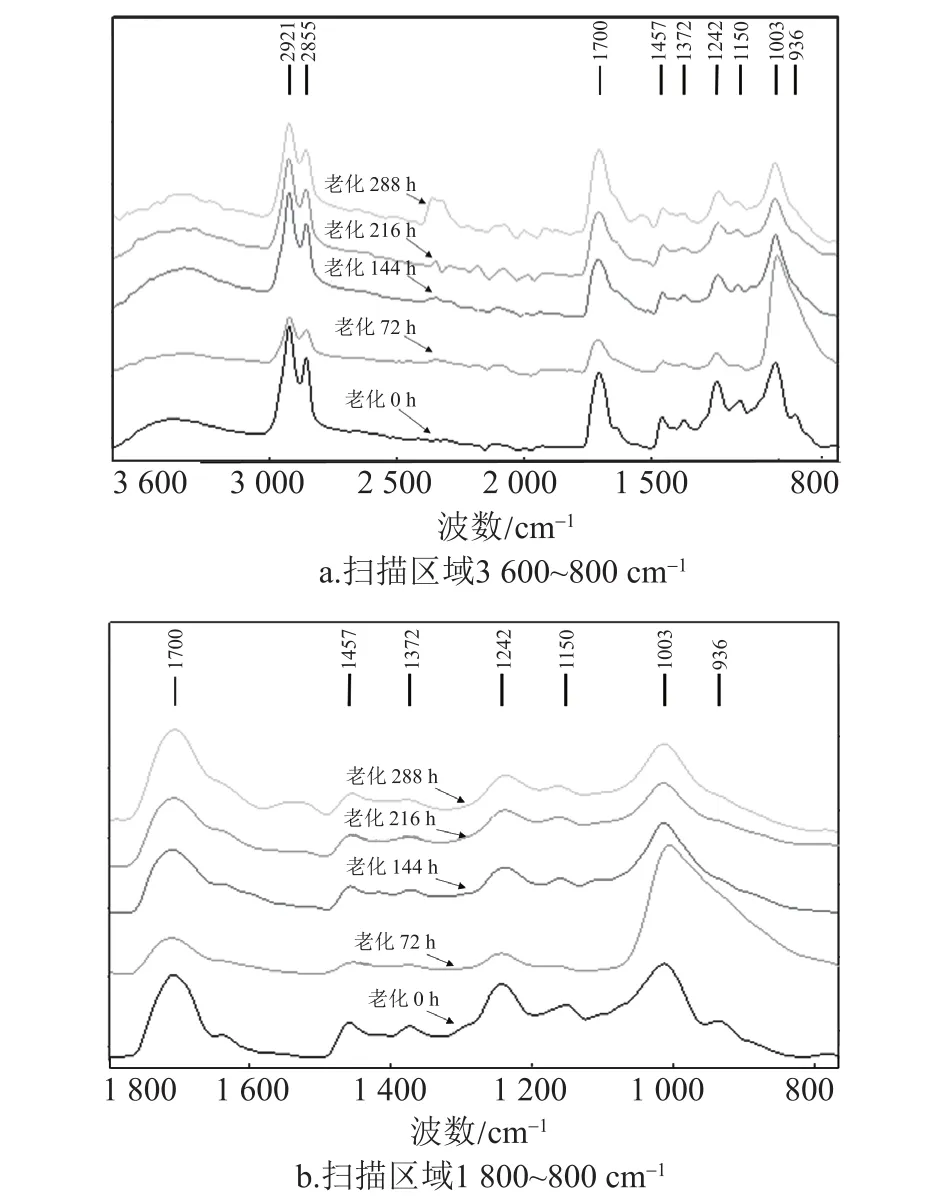

图6 虫胶在老化前和老化过程中红外光谱图Fig.6 FTIR spectra of shellac finished samples before and during temperature induced ageing

图6为虫胶涂层未老化和老化过程的红外光谱图。图6a中,在3 600~2 000 cm-1涂层有2个强吸收峰,主要是羟基O—H的伸缩振动和亚甲基CH2的伸缩振动吸收峰,羟基和甲基及亚甲基在老化过程中吸收峰都有明显减弱。另外图6b1 700 cm-1附近非共轭羰基、醇羟基C—O的伸缩振动而产生的吸收峰1 150 cm-1及1 003 cm-1醚/缩醛键的C—O拉伸都有向波长值方向平移,说明游离的羟基向酯基转化,可能是虫胶内脂化或醚化反应[9,19-26]。

3 结论

在100 ℃、相对湿度50%无光条件下对虫胶涂饰试件和基材进行288 h的老化试验,检测老化过程中基材和虫胶涂饰试件的表面颜色、抗冷液性能和附着力,研究高温老化对虫胶涂层质量的影响,得出以下结论:高温老化后,虫胶涂层颜色变深,附着力下降,但是耐冷液体性能有所提高。利用红外光谱仪对虫胶涂层进行表征,结果表明:涂层性能变化主要与虫胶老化过程中发生的内脂化或醚化反应有关;同时热氧老化过程中,木材中的半纤维素发生部分降解。涂层颜色的变化为涂料和基材颜色变化叠加的结果。