全自动轴类直线度测量及调整装置设计

(核工业理化工程研究院,天津 300180)

0 引言

在机械行业中,长径比在10~20之间的轴类件属细长轴[1-2],细长轴加工过程中容易产生端跳,且调直极为困难。常用调直工艺方法主要有套筒调直法和矫杠调直法两种工艺路线,其中,套筒调直法的原理是将待调轴穿过标准调直筒套,并严格控制通套与轴的间隙量与进给速度,实现对轴类件的整体调直。该方法大多用于光轴的调直,对于阶梯轴难以适用;矫杠调直法调直力大,调直后不易回弹,一般用于大型结构件的直线度调整,缺点是微小调直力难于控制,用于细长轴的调直容易在接近临界点时产生过调现象,需反复调直,影响效率。此外,调直处理后的直线度检测,通常以轴的设计基准端作为定位基准,检测另一端的径向跳动,以此表征调直后轴的直线度。因此,调直与检测需要两道工序完成,若遇到需反复调直的工件,工序转换需变换基准,影响测量精度,而且频繁的工序转换也会大大降低工作效率。为此,本文将针对轴类件的结构特点及跳动要求,设计研制一种基于DSP微控制器的专用调直检测装置,提高检测精度和调直效率。

1 研制方案

装置采用双工位设计,分别是测量工位和调直工位,可自动完成工位切换,一次装卡,自动完成检测和调直功能。首先装置通过驱动工件回转测量直线度指标——端部跳动,并找到跳动高点,然后,自动切换到调直工位,进行直线度调整,完成后再次切换至测量工位进行测量,直到直线度符合要求为止。工件装卡完成后,整个测量、调直流程自动完成,系统可根据工件的初始跳动量自主确定调直行程范围,全程无需人为干预,可实现闭环循环工作。整体设计思路如图1所示。

图1 装置整体设计思路架构图

2 机械结构设计

2.1 测量工位结构设计

根据功能需求,该工位应由三部分构成,分别是测量定位机构、驱动机构和测量机构。如图2所示,测量定位机构以轴的设计基准作为测量基准,保证基准的统一,同时,该机构还可实现在测量工位下的定位、夹紧及随动回转功能;驱动机构为高精度步进电机,通过联轴器与测量定位机构的定位机构连接,用于实现工件的均速驱动;测量机构为激光CCD面阵传感器,设置于被测轴的末端检测位置,进行轴末端圆周径向跳动检测[3]。

图2 测量工位机构图

测量定位机构是测量工位的核心功能部件,其结构设计是否合理将直接影响装置的测量精度。该机构由两个子机构组成,分别是定位及驱动机构和随动压紧机构,如图3所示。该机构可同时完成对工件的定位、压紧及驱动,机构回转精度达到0.005 mm,从而有效避免定位误差给测量结果带来的影响。

图3 测量定位机构图

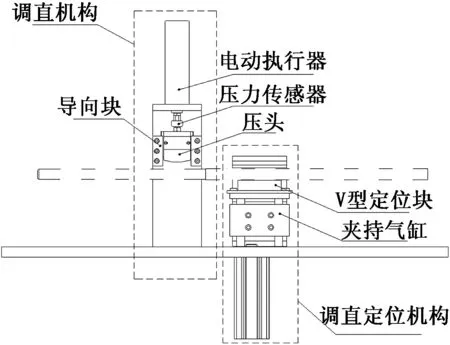

2.2 调直工位设计

调直工位主要由调直定位机构和调直机构组成,如图4所示。其中,调直定位机构是装置的工位转换机构,采用气动推进方式,可使装置由测量工位切换至调直工位,夹持位置为轴的重心附近。调直机构采用电动执行器推进,以伺服步进的方式提供持续的下压调直力,可防止工件回弹,保证调直效果[4]。

图4 调直工位结构图

2.3 装置集成

通过对装置功能及精度需求分析,建立了测量工位和调直工位的机械结构设计,并以工件轴线作为装配基准完成装置的整体装配,对中精度控制在0.05 mm以内[5],保证装置调直和检测的基准一致性。装置整体结构如图5所示。

图5 装置整体结构图

3 控制系统设计

3.1 硬件设计

采用TMS320F28335型DSP芯片作为主控芯片,在CCS3.3(Code Composer Studio3.3)环境下进行硬件开系统开发。CCS是TI公司的代码开发和调试套件,可为嵌入式32位精简指令集运算(RISC)微控制器(DSP处理器)提供可视化编程环境,其完整的开发环境适用于微控制器。该控制模块不仅集成了微控制器和嵌入式开发工具包,还包含了快速创建应用程序所需的所有工具,能够帮助用户快速完成从概念到投入生产的全套设计流程,同时具有系统集成调试、信号处理、数据通讯及硬件驱动功能[6-7]。

硬件系统以DSP主控电路板作为控制核心,处理来自激光传感器、压力传感器和光电开关的信号,经过实时计算后,反馈并控制气缸压紧工件,步进电机旋转至端跳最大点,系统根据已输入的调直经验数值模型自动确定调直下压量,并驱动电动推杆对试件进行调直[8]。控制系统硬件架构如图6所示。

图6 控制系统硬件架构图

激光CCD传感器通过控制器1与DSP主控单元相连,采用RS232C通讯协议。SMC电动推杆通过控制器2与DSP主控单元相连,采用GPIO和脉冲控制。压力传感器通过控制器3与DSP主控单元相连,利用DSP主控板的AD采集模块。步进电机通过控制器4与DSP主控单元相连,采用GPIO和脉冲控制。触摸屏通过RS232C串口通讯与DSP主控单元相连。电源模块为整个控制系统供电,提供+12 V、+24 V和+220 V电源。

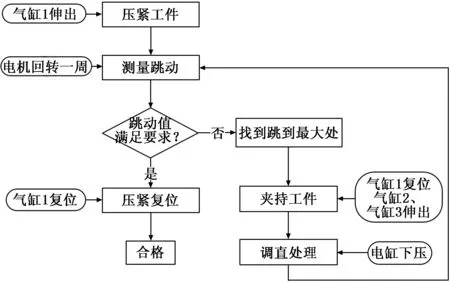

3.2 软件设计

装置的控制系统上位机软件采用CCS3.3在TMS320F28335芯片上进行开发,并采用LabVIEW开发算法验证程序。根据调直及测量的工艺设计的装置软件控制流程,如图7所示。

图7 系统软件控制流程图

3.2.1 测量方法及程序设计

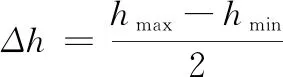

激光CCD传感器测量轴类试件的原理如图8中左图所示,由S发射器发出测量光线,R接收器接收测量光线,得到试件截面上沿到测量光线上沿的距离h0。理想状态下,轴的直线度误差为零,旋转时,传感器测得的距离h0保持不变。

但实际情况下,由于轴加工后的直线度并非理想状态,会产生直线度误差,使得旋转一周截面的实际运行轨迹如图8中右图所示。那么,当轴旋转时,传感器实时检测试件上沿到测量光线上沿的距离。从图8中右图可以看到,当试件弯曲向上时,测得距离最小值hmin,当试件弯折向下时,测得距离最大值hmax。若试件顺时针旋转,从弯折向上时开始运动,则距离h以先变大后变小的规律周期性变化,且在最小值和最大值附近变化较为缓慢。经过运动轨迹分析,可以发现试件绕理想轴线实际运行轨迹的半径Δh,即为轴的端跳最大值。由此可以得到轴的端跳最大值Δh的计算公式:

图8 测量方法原理图

(1)

从上式可以看出,试件端跳最大值Δh等于传感器测量值得最大值与最小值差的一半。根据此方法设计的跳动测量方法验证VI程序代码如下[11]:

3.2.2 调直下压量计算方法及程序设计

轴的调直过程是先克服其弯曲形变,再使之发生塑性形变的过程。在弹性变形阶段,材料的弹性模量是一个描述物体弹性的物理量,由物体材料决定,影响弹性形变的大小[9],其计算公式如下:

E=σ/ε

(2)

式中,E为弹性模量,Pa;σ为表示单位面积上的应力,Pa;ε为表示单位面积上的应变。

因此,可通过模拟测定弹性模量得到调直下压量。压力传感器数值监测调直反弹力,并由激光传感器测量轴的形变量,通过计算调直力与形变量的比值,得到一个与弹性模量成正比例关系的变量E0,其计算公式如下[10]:

图9 跳动测量VI代码

E0=F/H40

(3)

式中,H40表示电动推杆从接触试件到压力传感器达到40 N的下压值。调直力与下压量的关系如图10所示。

图10 调直力与下压量模拟计算示意图

图10中,试件上的端部检测点为激光CCD传感器的测量位置,下压点表示电动推杆的下压位置,左气缸压紧点代表气缸固定试件的位置,①号位置表示试件未被电动推杆下压的状态,L1表示试件端部检测点到左气缸压紧点的距离,Δh1表示初始端跳最大值,H1表示初始下压点距理想轴线的距离,②号位置表示试件被电动推杆下压,压力值达到40N时的状态,L2表示下压点到左气缸压紧点的距离,Δh2表示下压后的端跳值,H2表示下压后下压点距理想轴线的距离,则电动推杆从接触试件到压力传感器达到40 N的下压值H的计算公式如下:

(4)

式中,Δh1-Δh2表示试件从①号位置变化到②号位置时,非接触式CCD传感器测量值的变化量,L1和L2是固定值,因此可以计算出H40。从而根据公式(3),计算变量E0,计算公式如下:

(5)

不同轴的结构也是影响其形变的主要因素。对于同一种轴类件,可将初始的直线度表征参数—跳动值看做是其结构上的位移差异。因此,本文采用试件端跳最大值(可以表征直线度)来表征不同试件的结构差异,则试件下压量H的计算公式如下:

H=k·H0

(6)

式中,k是由表征试件材料变量E0决定的,H0是由表征试件结构的试件端跳最大值Δh决定的。通过实验确定了在电动推杆形成范围(0~10 mm)内有效调直位置(6 mm处)的两个变量值,如表1所示。

表1 下压量取值表

表中,E0越大表示试件材料的刚性越大,因此对应系数k值应该越小,表示同样的端跳最大值下所需试件下压量越小。根据实验数据结果设计了调直下压控制调试程序如图11所示[12]。

图11 调直下压量VI程序代码

4 测量调直实验

根据力矩原理,理论上同等调直力作用条件下,力臂越长,所产生的力矩越大,调直效果越好。但是,由于考虑到材料特性影响,存在调直后回弹的现象,因此,需通过调直检测实验,确定调直效果较好的调直力加载位置。为了验证装置的调直效果,设计了相同调直力条件下的不同力臂调直效果对比实验,实验原理如图12所示。

图12 调直原理分析图

实验方法:沿试件轴向方向分别设置5个调直位置,距夹持位置最近的调直点与夹持点距离为L,如图12所示,其余4个位置远离夹持点,距离分别为L+ΔL、L+2ΔL、L+3ΔL、L+4ΔL,在5个夹持位置分别对5个阶梯轴实验件进行调直处理,并测量末端跳动值,确定调直效果最佳的调直位置。各位置调直后的跳动测量结果如表2所示。

表2 调直检测实验数据

由表2实验结果可以看出,调直位置距离夹紧位置越远,调直效果越好,并且当调直位置与夹持点距离在L+3ΔL时,检测得到的末端跳动量最小,调直效果最佳;当调直位置与夹持点距离L+4ΔL时,反而会使跳动量有所增加,由此也验证了调直力矩效应与材料性能之间的相互关联性。同时,该实验结果也充分说明了装置的功能效果,可以很好地满足轴类零件的直线度调整及检测需求,具有很好的实用性。

5 结束语

本文根据轴类零件的直线度调直工艺需求,设计开发了全自动调直检测专用工艺装备,实现了对轴类工件的智能化闭环自反馈检测及调直。通过设计测量工位和调直工位,并实现工位自动切换,解决了传统轴类调直工艺中的检测和调直分序进行带来的基准不统一问题。研究建立智能闭环控制系统,可实现检测-调直-检测的闭环自反馈控制,只通过一次装卡即可得到直线度符合设计要求的轴,自动化程度较高。该装置可有效改善轴类零件的直线度水平,使调整后的轴末端圆周跳动小于0.05 mm,满足机械行业中高精度轴类零件的调直需求。