基于模型识别的高精度制冷控制策略

(北京空间机电研究所,北京 100094)

0 引言

红外焦面探测器组件将景物发射的红外光能量转化为电信号,达到对其探测、识别或跟踪等目的,而且该组件受气候、环境影响较小,是一种理想的被动探测方式,广泛应用于遥感相机领域.随着空间遥感技术的不断发展,焦面探测器逐步运用于深空。在深空的超低温环境下,虽然影响焦面探测器工作的背景噪声很小,但是光学镜头工作时产生的热辐射却成为了主要的噪声源。因此采用主动制冷将焦面探测器稳定维持在一定的低温区间,可以有效地提高探测器的灵敏度和成像质量。焦面探测器的制冷系统通常使用脉冲管制冷机,是因为它具备结构简单、成本低、可靠性高、机械振动小、电磁噪声低等优点[1-2]。

通过长时间的工程经验积累,温控系统一般采用PI/PID控制算法,通常控温算法的参数确定则凭借设计师的经验和多次的调试,模型识别可以有效地解决这一问题。随着模型识别理论的发展,出现了两种基本方法,一种是开环识别,另一种是闭环识别。阶跃响应识别属于开环的一种,主要用于识别没有时间延迟的线性模型。事实上,工业过程中通常存在时间延迟,如果不加考虑,将导致控制系统不稳定。继电反馈识别属于闭环方式,它的优势在于可以获得系统的关键属性,因为在继电反馈下系统通常会发生极限循环,从中可以获得控制系统模型。

本文基于脉冲管制冷机,硬件上设计二级放大调理电路来得到高精度测温数据,软件上采用增量式PID控制算法来进行高精度控温[3];在测试平台上应用继电反馈识别方法[4],选定高阶模型并结合最小二乘法拟合出制冷系统过程模型;在仿真平台上搭建制冷系统模型得到控制算法的准确参数,最终实现全数字化信号驱动的高精度温度闭环制冷效果。仿真和实验结果证明了该策略的有效性。

1 焦面制冷系统

针对光学遥感相机的控温系统,一般采用电控温的主动控制方式,控温装置包括控制器、制冷机、数字温度传感器三个部分组成,形成闭环控制回路,如图1所示。数字温度传感器用于采集相机焦面的反馈温度并数字化输出ft_feedback,将其与数字控制目标值ft_dest进行比较得出数字误差量E(k),接着输出给控制器作为控温算法的输入,控制器计算出控制量输出给制冷机,最终达到焦面制冷[5]。

高轨应用条件下,控制器主控芯片选择反熔丝器件A54SX72A,制冷机选择脉冲管制冷机。温度传感器采用测温二极管2N2222,直接采集电压量,电压量与温度的对应关系已由器件给出。模数转换选用AD574,量化位数12位,形成温度反馈值对应的电压码值ft_feedback。

图1 制冷系统

遥感相机中的制冷系统需要有高精度与高稳定度,其性能影响因素主要有三个部分:1)制冷控制器输出的驱动信号频率与制冷机的设计不匹配,比如说当制冷机寿命末期出现性能衰减的时候;2)制冷机的温度稳定性受其热端温度影响而变差,一般来说热端与冷端的温度变化比例为5:1;3)制冷系统受其他并联系统的影响,比如探测器加电瞬间会增加0.3 W到0.6 W的热负载,会导致温度反馈AD值发生瞬扰。这就需要设计合理的控温机制,以保证制冷系统的工作性能。

2 测温调理电路

为了获得更好的控制性能,需要提升测温精度,本文使用二级放大和低通滤波器电路用于测温信号的调理。控制器电路板的温度反馈值由二极管2N2222输入,该二极管利用PN结反向饱和电流的敏感温度特性,通过测量二极管的电压降来得到温度值,电压降u和开尔文温度T之间的关系可以用下式给出:

(1)

其中:玻尔兹曼常数k=1.38×10-23(J/K),T表示开尔文温度,电子的电q=1.602×10-9(C),I是PN结逆饱和电流。因此,通过将二极管的工作电流i控制为常数,可以获得u和T之间的线性关系。

焦面制冷系统保证为其提供1 mA±5%电流时,实测二极管压降变化率如下:

制冷机从常温(实验室温度在25摄氏度=298 K左右)降温到60 k时,测温二极管的结压将从常温的0.66 V左右升高到1.08499 V。于是测温二极管压降随温度的变化率估算值约在1.79 mV/k左右。

本文设定系统要求码值分层值≤2 mk,也就是说压降的变化率要≤0.004 mV。电路设计AD在相应供电下的输入电压范围-10~+10 V,根据12 bit量化,最低位量化电平信号为2.44 mV,考虑存在量化噪声,需要将0.004 mV信号放大至少3 mV方可有效辨识,所以放大倍数至少为750。如果直接将测温信号放大如此多倍,会导致信号超过AD器件的输入范围,所以必须对测温信号进行二级放大,并通过低通滤波器后进行模数转换,如图2所示。

图2 二级放大机制

其中,ΔU是指二极管电压降,M1、M2为两个放大器的放大倍数,U1、U2为放大后的电压模拟量,AD1、AD2为模数转换后的电压数字量,U0设定了二级放大的区间。针对图2所示的相关公式如下:

ΔU=UA-UK

U1=ΔU*M1

U2=(U1-U0)*M2

(2)

本系统中选择将小于85 k绝对温度进行二次放大,85 k时的二极管压降ΔU=1.043 257 V,即U0=1.043 257 V*M1。电路设计每一级的放大倍数选定:第一级放大倍数M1设为4.129,实现温度信号粗测,第二级放大倍数M2设为182.8,实现温度信号精测,则0.004 mV放大至了3.019 mV,最低位量化电平信号2.44 mV可满足要求。

按照上述参数设计,在焦面温度298~85 k范围内,设定为温度粗测,它采样的A/D值1个分层值对应0.33 k;温度精测采样的A/D值1个分层值对应0.0018 k,满足小于等于2 mk的分层值要求。实验测试结果为:静态测温精度±5.4 mk。

3 模型识别

模型识别首先是要根据辨识的目的,利用先验知识进行实验设计,首先确定识别方法,其次采集输入输出数据,然后进行模型结构与参数的辨识,最后进行模型验证。

3.1 继电反馈模型识别

对于PID参数的整定来说一般有几种常规的方法,包括临界比例度法、衰减曲线法、Z-N经验公式法。这三种方式当然各有优势,但在工程实现时都需要经过多次的迭代工作,耗费很大的时间与人力成本。此时精确地模型识别就起到了非常大的作用,在仿真中确定最为合适的参数,然后直接运用到工程,大大降低调试时间。

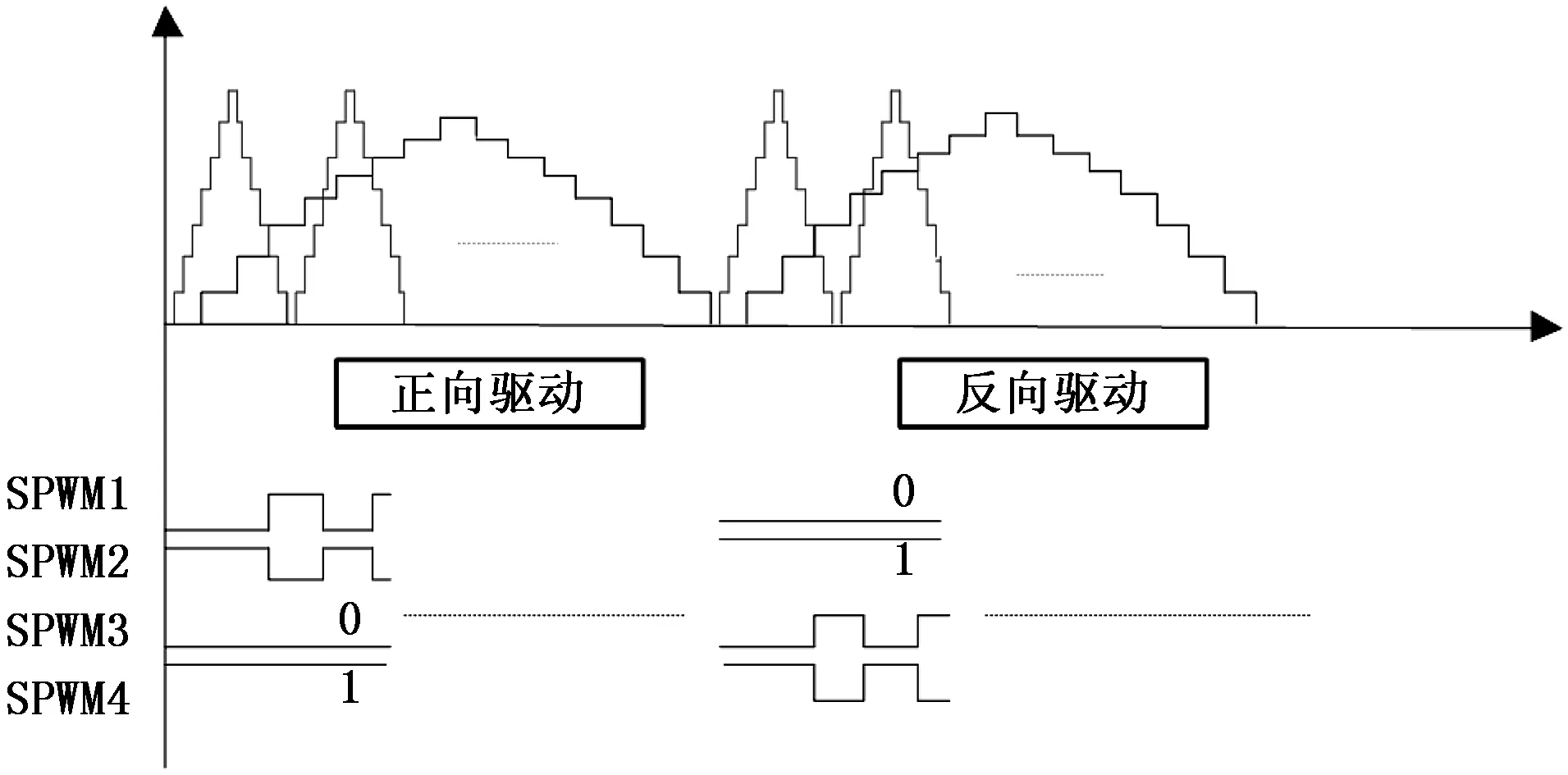

本文研究基于继电反馈的模型识别方法[6],来获得制冷系统的过程模型,继电反馈辨识法有几个显著的优点:1)它的辨识过程发生在系统的一个重要的频率信息处(系统相角为-π极限频率处);2)它是一种闭环辨识法,因此整个系统不会从辨识点处产生漂移;3)它的辨识时间比传统的阶跃响应或者脉冲响应节省很多时间,整个试验时间大约为2-4次极限振荡即可完成。该方法原理如图3所示。

图3 继电反馈识别方法

继电反馈系统,其中G(s)是过程传递函数,y是输出,r是设定点,e是反馈值与设定点的偏差,u是继电反馈模块的控制输出,继电模块放置在前馈路径中,继电功能根据偏差切换并输出控制信号,公式如下:

(3)

其中:U+和U-是继电幅度,ε+和ε-是继电滞后。 根据系统特征选择继电幅度和滞后的参数。

3.2 输入输出数据获得

对于制冷机控温为机、电、热一体的复杂系统,在进行模型识别时将其视为一个黑箱,获得输入输出数据并进行模型辨识,从而得到过程传递函数模型进行控制器设计。

在测试平台上实现,选择80 k控温点作为辨识过程发生点,根据实测温度与控温点之间的差值是否在设定误差带ε+~ε-内输出相应的U+和U-,并通过遥控协议的形式发送给制冷控制器,作为其开环电压工作模式的驱动量目标值。考虑到焦面组件这一被控对象的特性要求,对于驱动量的输出斜率有一定的限制,继电反馈识别公式改良如下:

(4)

其中运算周期t为1 s,Δu为驱动量的输出斜率,根据实际情况可调。U+和U-是根据制冷机自身功率特性选择的,ε+和ε-也是根据需要自定义的,理论上参数的选择不会影响最终的辨识模型。

针对本次设计的制冷控制器特性,温度反馈值为12 bit,向制冷机输出的驱动量目标值为8 bit。并且设80 k控温点对应的码值为0xA12,则温度反馈值与目标值的偏差范围是[-2 578,1 517],系统确定U的范围是[0x00,0xB0],识别结果如图4所示,为了提高数据可观性,图中将驱动电压量放大处理。

图4 80K控温点邻域继电模型辨识输入输出数据

3.3 制冷系统模型辨识

在对输入输出数据进行采集后,进行模型结构和参数的辨识,以及模型验证。

相比于一般的低阶模型结合时延,本文提出了一个高阶模型加上时间延迟:

(5)

其中,传递函数由延迟的二阶欠阻尼模型组成,附加一对零和极点。

采用最小二乘法将80 k控温点附近收集的输入输出数据进行拟合,确定的模型参数为Kp=18.372,Tw=114.08,ζ=0.36219,Tp3=10.435,Td=6.462,Tz=293.07。针对此模型输入80 k控温点附近收集的驱动电量值,得到与测量80 k控温点输出温度值相似的曲线图,测量输出数据与识别模型之间的相似性可达到95%,模型得到验证,如图5所示。

图5 测量输出数据与仿真模型输出数据对比

4 增量式PID控制算法实现与优化

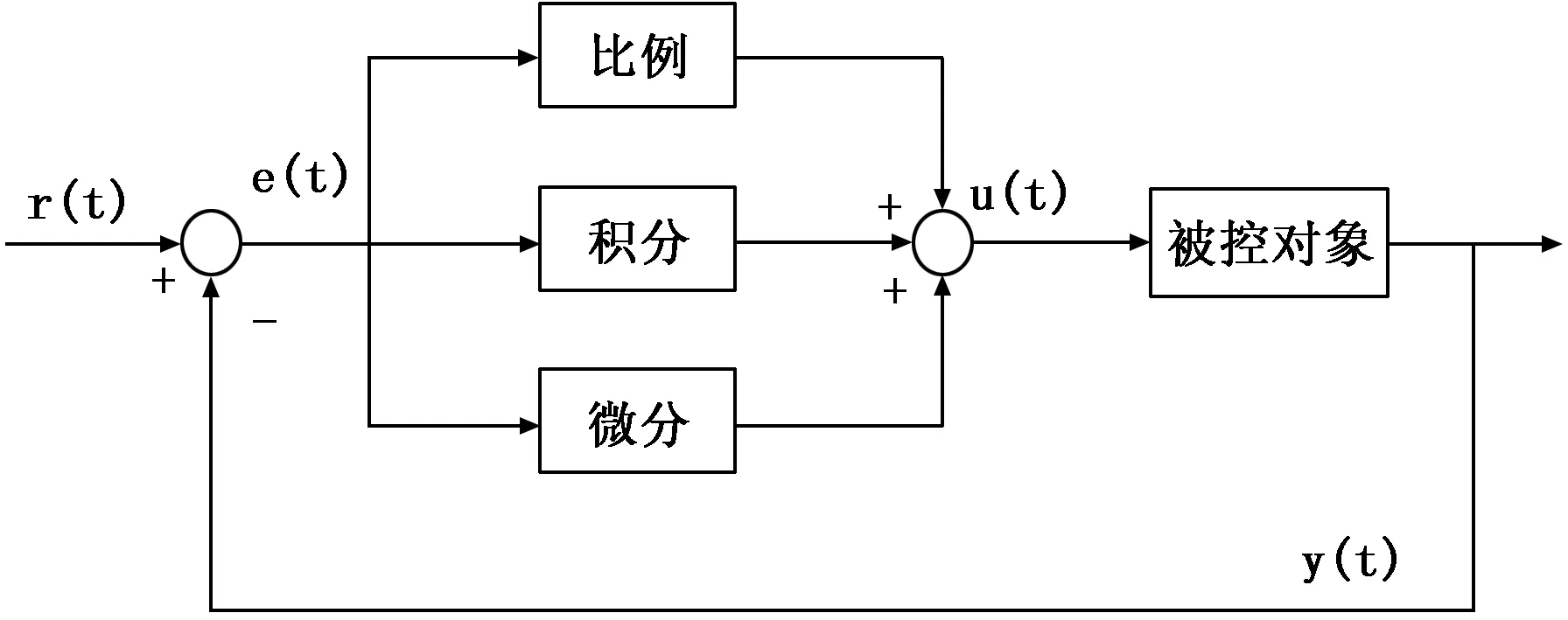

一般来说制冷机的工作参数的不确定性,使得建立准确的数学模型的难度很大,最常用和最成熟的算法是PID控制,它具备参数可灵活调整、鲁棒性强和易于实现等优点,因此PID控制是温控系统首选的控制策略。PID控制即为比例(P)、积分(I)、微分(D)控制,设输入为e(t),输出为u(t),示意图与公式如下:

图6 PID算法原理图

(6)

比例调节对干扰有及时的抑制作用,积分调节主要用于消除静差,微分调节主要来加快系统动作速度,减小超调,克服振荡。整个控制算法使用计算机实现,所以为便于实现须将算法进行数字化处理。本文选用数字化增量式PID算法,是因为它的计算无需累加,大大降低了计算量,也不存在积分饱和问题,而且对输出增量的限速控制能够有效预防驱动电压的剧变。

增量式PID是由位置式PID控制算法演变而来的,假设采样周期为T,位置式PID控制算法公式如下:

(7)

根据位置式PID控制公式写出k-1时刻的控制量,公式如下:

(8)

两个公式相减得到如下增量式PID算法公式:

(9)

其中:e(k)=ftdest-ftfeedback,Δe(k)=e(k)-e(k-1)。

u(k)=u(k-1)+kp*Δe(k)+ki*e(k)+

kd*[Δe(k)-Δe(k-1)]

(10)

由于真实物理系统特性对电压增量与输出电压的限定,所以要对算法输出信号进行限速与限幅处理,函数定义如下:

(11)

(12)

其中:Δumax为电压增量上限,umax、umin分别为输出电压上下限,视具体硬件 情况可调。

根据被控对象的特性确定算法控制周期,由于焦面的制冷是一个缓变过程,对于控制频率要求不高,本文设计控制周期为1 s。

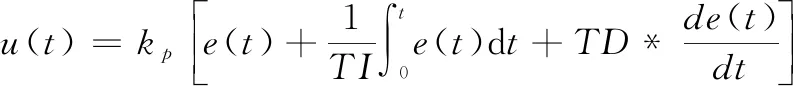

增量式PID算法也有其缺点,由于存在积分截断效应,会导致静态误差。于是进行算法优化来削弱积分截断效应以消除静态误差,优化原理如图7所示,形成小数累加效果。

图7 小数累加原理

图7中kpid为计算得到的增量,根据载波的设置要求,输出驱动量output为h位数据,从u(k)中截位获取,公式如下:

output=u(k)[n+h-1,…,n]

(13)

其中:n+h-1<=m;

此后,output作为反馈用于计算u(k-1),公式如下:

u(k-1)=output&kpid[(n-1),…,0]

(14)

即上一周期输出驱动量与上一周期kpid的低n位的组合,形成PID算法中的u(k-1)。这样一来,每次计算的小数(kpid低n位)可以进行全周期的累加,消除了静态误差。

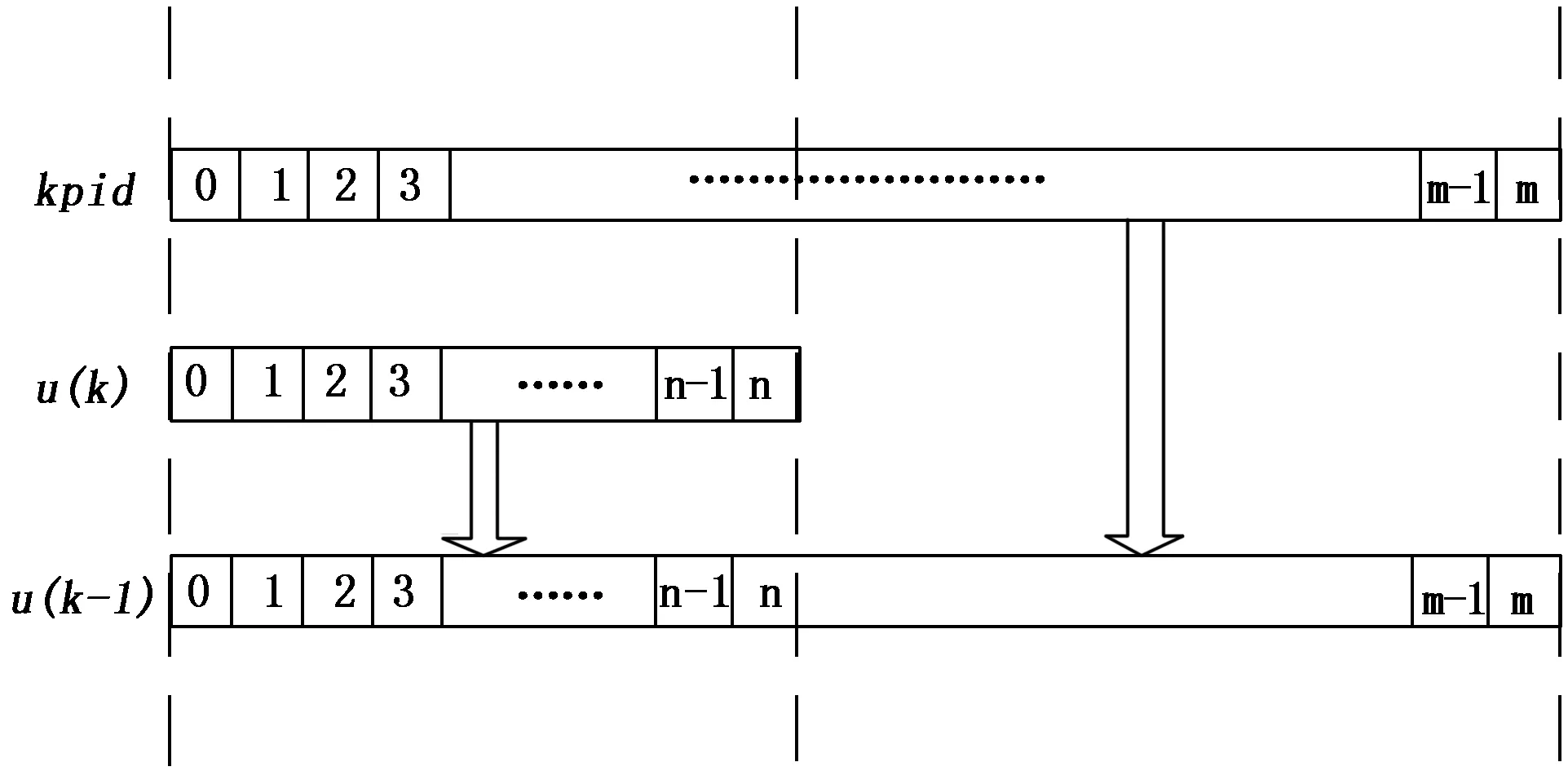

5 制冷控制器输出

通过控制算法得到的驱动电压值,作为调制波的幅值。调制波的频率即为制冷机的最优驱动频率,载波的频率根据实际需求确定一个固定值。调制波与载波设计为全正向数字化波形,便于程序实现,之后进行比较,得到不同占空比的SPWM波形。如图8所示。

图8 数字SPWM信号生成

图9 H桥驱动信号与电路

制冷电机驱动电路原理图如图9所示,采用经典的H桥式电路,图中的两组MOSFET(V1,V4)和(V2,V3)轮流导通,实现电流方向的逆变。4路SPWM波形作为逆变输出H桥的四个输入,实现对电机的四象限负载控制驱动。

6 实验结果

在实际的实验平台中,为功率驱动电路提供+12 V的电源,实际工作电流小于30 mA。主控芯片选择满足航天抗辐照指标的反熔丝FPGA器件A54SX72A,晶振为20 MHz,使用VHDL硬件描述语言完成数字化SPWM信号的生成。驱动电机选择应用于高轨遥感相机的焦面脉冲管制冷机,驱动频率为50 Hz。输出驱动信号如图10所示。

图10 示波器显示的驱动信号

通过测试平台的模型识别,得到脉冲管制冷系统的过程模型,该模型用于增量式PID制冷控制器的设计和仿真。设定采样时间为1 s,算法参数由仿真验证结果给出,控制效果如图所示。图11显示了三个控温点的控温效果,浅色线表示的是温度反馈值,从低到高分别是82 k、80 k、78 k,深色线表示的是驱动电压值(为方便示意,做放大十倍处理)。

图11 三个控温点控制效果

图12将78 k控温点做放大处理,可以看到其控温精度,横线表示目标温度点,折线表示温度反馈量。如图所示,78 k控温点的控温精度达到了±15 LSB,1 LSB等于1.8 mk,也就是控温精度为±27 mK。

图12 78 k控温点控温精度

图11~12显示了没有热负荷的温度控制情况,绘制了PWM的占空比和数字化温度值的曲线,精准的模型识别和有效的算法参数保证了控制器的控温高精度。

图13表征的是在80 k控温点添加0.3 W热负荷的温度控制实验,温度控制过程分为几个部分,在时刻t1附近表示没有热负载的温度控制效果;在t2时刻添加热负载,它是一个作用于制冷机热端的稳态外部干扰,即探测器加电瞬间形成的干扰,此时控温算法快速响应,在t3时刻附近重新稳定;在t4时刻移除热负载,即探测器断电,控温算法快速响应以至重新回稳。从图中可以看出添加热负载后,在6 min后重新回稳,验证了温度控制的稳健性。

图13 添加热负载的控温情况

7 结论

从测温精度入手设计测温调理电路,结合继电反馈模型识别方法、高阶模型与最小二乘法得到制冷系统过程模型,通过仿真平台搭建数字化增量式PID控制算法和模型得到准确的PID参数,最终将参数运用在工程中实现了高精度高稳定度的焦面制冷控制效果,实验结果证明该方法可行。本文三个控温点采用的是同一组PID参数,当控温点范围很广时则需要针对其他控温点再次建模,参数的准确性越高,系统的控温效果将越好。