黏弹性装配式减震器的性能试验研究

黄兴淮 ,张 一,李奉南, 赵孟喆 ,谢绍文,徐赵东

(1. 东南大学混凝土及预应力混凝土结构教育部重点实验室,南京 210096;2. 东南大学土木工程学院,南京 210096)

黏弹性减震器作为一种典型的被动消能装置能够有效减小结构的风振和地震响应.黏弹性减震器由钢板和黏弹性阻尼材料胶接而成,通过阻尼材料的往复剪切运动,达到隔震耗能的效果[1].减震器通过阻尼材料的滞回变形减小了结构在地震荷载作用下的动力响应和破坏[2].

典型的黏弹性减震器由 3块钢板与 2块黏弹性阻尼材料组成.在地震等反复荷载作用下,钢板与钢板之间发生相对运动[3],使阻尼材料产生往复剪切变形,以消耗能量,达到耗能减震目的[4].

黏弹性减震器的力-位移滞回曲线近似于椭圆形,当结构发生较小变形时,减震器就能发挥耗能作用,可以用于结构的风振和地震控制,具有广泛的工程适用性[5].黏弹性减震器性能可靠,构造简单,制作方便,造价低廉,可以显著减小地震作用下结构的动力响应与破坏.

然而,现有黏弹性减震器在进行疲劳试验以及实际使用过程中,整体高温高压硫化成本偏高,且胶黏性有限,经常在阻尼材料受力尚未达到剪切破坏强度时就发生阻尼材料与钢板之间的开裂与脱落[6],导致装置破坏失效,无法充分发挥阻尼材料的性能.为此,受桥梁减震支座的启发,本文对现有黏弹性减震器进行改进设计,制作出适用于冷胶黏接的新型黏弹性装配式减震器,以尽量避免阻尼材料与钢板连接处先于阻尼材料自身破坏而破坏,发挥阻尼材料的最大作用,提升黏弹性装配式减震器的工作性能.

1 黏弹性减震器的改进设计

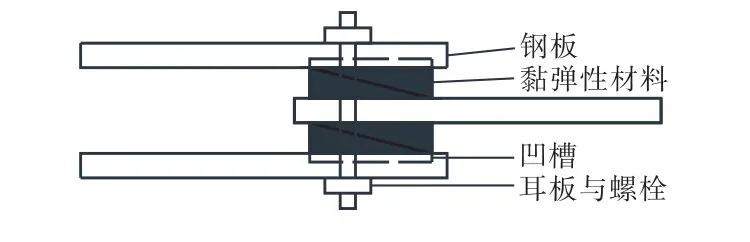

典型黏弹性减震器的构造如图 1所示.本文对现有黏弹性减震器进行了改进,设计出黏弹性装配式减震器.具体改进措施包括:采用冷胶黏接工艺,避免整体高温高压硫化;在钢板与黏弹性阻尼材料胶接部位增设凹槽,使阻尼材料完全嵌入其中;通过螺栓与耳板(钢板)对减震器增设侧压力.黏弹性装配式减震器如图2所示.

黏弹性装配式减震器的具体设计参数如表 1所示,钢板的实物构造如图 3所示.装配式减震器中设置了 0.5mm 深的凹槽,凹槽深度与黏弹性阻尼材料厚度的比值为 5%.阻尼材料采用丁腈橡胶 JSR200S为基体,还加入了炭黑、促化剂、硫化剂、塑化剂、防老剂等改性成分.通过物性试验测出的阻尼材料硬度为 70~80HA,扯断伸长率为 440%,永久变形为30%.

图1 典型黏弹性减震器的构造Fig.1 Typical structure of viscoelastic dampers

图2 黏弹性装配式减震器的构造Fig.2 Structure of the viscoelastic assembly damper

图3 钢板的实物构造Fig.3 Real steel plates

2 黏弹性装配式减震器的力学性能试验

对根据表 1中设计参数加工制作出的黏弹性装配式减震器在不同工况下进行了力学性能试验,研究其耗能特点与破坏模式,并通过力-位移滞回曲线计算出黏弹性阻尼材料的储能模量以及损耗因子,进而得出钢板构造、侧压力、加载频率与幅值对减震器力学性能的影响规律.

在试验过程中,采用 100kN疲劳试验机进行往复循环加载.通过螺栓对减震器施加侧压力,采用力传感器与数据采集系统对所施加的侧压力进行控制与监测,具体的加载布置如图 4所示.试验设置了多种工况,侧压力分别为 0kN、1kN和 2kN,加载频率分别为 0.1Hz、0.2Hz、0.5Hz和 1.0Hz,位移幅值分别为1mm、3mm、5mm和7mm,对每种工况下进行10次循环,共进行了200余种工况试验.加载工况顺序为由低频率到高频率、小位移幅值到大位移幅值、小侧压力到大侧压力,每种工况完成后均需检查螺栓连接处以及阻尼材料与钢板连接处是否牢固.

表1 改进前后黏弹性减震器的设计参数Tab.1 Design parameters of viscoelastic dampers with and without improvement

图4 侧压力加载布置Fig.4 Side loading arrangement of the device

3 力学性能试验结果分析

3.1 力学原理

黏弹性装配式减震器的耗能能力可以用其在力作用下发生位移时所做的功来衡量[7],也就是用力-位移滞回曲线所包络的面积表示.包络的面积越大,减震器的耗能能力就越强[8].

黏弹性装配式减震器的滞回曲线呈椭圆形,具有很好的耗能性能[9-14].椭圆的倾斜角度与储能模量有关,滞回曲线所包络的面积即单位体积的黏弹性阻尼材料在每次振动循环中所消耗的能量Ed,其表达式为

式中:τ(t)为阻尼材料的剪切应力;γ0为黏弹性材料的最大剪切应变;˙( t ) =γ0ωc o s(ωt),ω为激励的频率;G2(ω)为黏弹性材料的损耗模量,可用来衡量每周循环消耗的能量.

等效阻尼比ξ可以用来衡量黏弹性材料的阻尼性能,其值为一个循环内所耗散的能量与系统产生最大变形时存储应变能的4π倍之比,即

式中G1为黏弹性材料的储能模量,可用来衡量每周循环存储和恢复的能量.

损耗因子表达式为

式中:η为损耗因子,可用来衡量黏弹性材料的耗能能力;α表示相位角之差.

3.2 减震器性能参数的试验结果

黏弹性装配式减震器的各项工作参数可由第 3.1节中公式求出.由于每种工况下循环圈数过多,在10次循环里选取最稳定部分绘制滞回曲线并进行分析计算,得出减震器在各种工况下的储能模量与损耗因子,结果如表2所示.

表2 减震器的性能参数Tab.2 Performance parameters of the dampers

3.3 黏弹性装配式减震器滞回特性分析

为研究黏弹性装配式减震器的性能参数在不同工况下的变化规律,对试验数据进行处理,绘制了改进前后减震器在不同工况下的力-位移滞回曲线,两种减震器均表现出相同的变化规律.现选取两组较为稳定的工况进行分析,如图5与图6所示.

图5 滞回曲线随位移幅值的变化(F=1kN,f=0.5Hz)Fig.5 Variation of hysteresis curves at different displacement amplitudes(F=1kN,f=0.5Hz)

由图 5可以得出,在位移幅值分别为 1mm、3mm、5mm、7mm 时,滞回曲线的包络面积分别为0.3097、2.3914、6.1146、10.7477.位移幅值在 1~3mm 区间,包络面积增加了 672%;在 3~5mm 区间,包络面积增加了 156%;在 5~7mm 区间,包络面积增加了76%.因此,在侧压力与加载频率相同的情况下,随着位移幅值的增大,滞回曲线的包络面积增加,倾斜角度减小,减震器的单圈耗能不断增大.

图6 有无凹槽时滞回曲线的变化Fig.6 Variation of hysteresis curves of the viscoelastic assembly dampers with and without groove

由图 6可以看出,在侧压力、加载频率与位移幅值都相同的情况下,有凹槽减震器滞回曲线的包络面积大于无凹槽减震器,位移幅值越大,这一变化趋势越明显,因此,有凹槽减震器的单圈耗能大于无凹槽减震器.当减震器存在凹槽时,阻尼材料嵌入凹槽中,钢板之间所夹阻尼材料层厚度略有减小,使得减震器刚度增加,因此有凹槽减震器的滞回曲线倾斜角度比无凹槽减震器大.

3.4 凹槽与侧压力对减震器性能参数的影响

根据表 2中黏弹性装配式减震器性能参数的计算结果,绘制出有无凹槽时减震器的储能模量与损耗因子随侧压力变化的折线图,如图7所示.

图7 有无凹槽时减震器性能参数随侧压力的变化Fig.7 Variation of performance parameters with the groove and lateral pressure

由图7可知,黏弹性装配式减震器的储能模量与损耗因子整体呈现随侧压力增大而增大的趋势.以有凹槽减震器为例,储能模量在 0~1.0kN区间增加了7.4%,在1.0~2.0kN区间增加了8.0%;损耗因子在 0~1.0kN区间增加了 12.2%,在 1.0~2.0kN区间增加了 2.7%.对减震器增大侧压力,钢板对夹在中间的阻尼材料施加压力,增大了钢板与阻尼材料胶接处的牢固程度,使得阻尼材料中橡胶间分子链与填料的摩擦作用增大,从而增大了减震器的储能模量与损耗因子.侧压力为1.0kN和2.0kN时,黏弹性阻尼材料层受到的压强分别为 0.417MPa和 0.833MPa.仍以有凹槽减震器为例,当侧压力从 0MPa增加至0.833MPa时,储能模量从 3.710MPa增大到4.302MPa,增幅为 16.0%,损耗因子从 0.230增大到0.265,增幅为15.2%.

由图7还可以看出,有凹槽减震器的储能模量与损耗因子均大于无凹槽试件.有凹槽减震器的储能模量在0N时比无凹槽减震器增加27.4%,在1.0kN时增加12.2%,在2.0kN时增加14.1%;有凹槽减震器的损耗因子在 0N时比无凹槽减震器增加 9.5%,在1.0kN时增加9.8%,在2.0kN时增加8.2%.钢板上的凹槽对阻尼材料有嵌固作用,同时还增加了胶接处的面积以及牢固程度,从而提高了减震器的储能模量与损耗因子.

3.5 加载频率与位移幅值对减震器性能参数的影响

根据表 2中黏弹性装配式减震器性能参数的计算结果,绘制出减震器储能模量与损耗因子随加载频率与位移幅值变化的折线图,如图8和图9所示.

图8 减震器性能参数随加载频率的变化Fig.8 Variation of performance parameters with loading frequency

由图8可知,黏弹性装配式减震器的储能模量与损耗因子随加载频率增大而增大,但随着加载频率的增大,变化趋于平缓.以 d=3mm 为例,储能模量在0.1~0.2Hz区间增加了5.8%,在0.2~0.5Hz区间增加了 10.0%,在 0.5~1.0Hz区间增加了 4.5%;损耗因子在0.1~0.2Hz区间增加了7.3%,在0.2~0.5Hz区间增加了 21.1%,在 0.5~1.0Hz区间增加了17.9%.阻尼材料的性能参数随加载频率的变化与材料中分子链运动状态变化有关,即与材料的松弛时间有关.在所测试的频率范围内,随着加载频率的增加,外部荷载作用时间变短,逐渐接近分子链的松弛时间,链段运动加剧,相互之间的作用增强,因此储能模量与损耗因子随加载频率增大而增大.

由图9可知,黏弹性装配式减震器的储能模量与损耗因子随位移幅值增大而减小.以 f=0.5Hz为例,储能模量在 1~3mm 区间下降了 6.3%,在 3~5mm 区间下降了 7.6%,在 5~7mm 区间下降了14.8%;损耗因子在 1~3mm 区间下降了 8.5%,在3~5mm 区间下降了 11.8%,在 5~7mm 区间下降了 13.4%.可以看出,黏弹性装配式减震器性能参数随位移幅值的增大而减小,原因是当位移幅值增大时,阻尼材料的微观结构(如填料网格结构)与橡胶基体之间的分子链发生变形并断裂,相互之间作用减弱,因此储能模量与损耗因子随位移幅值增大而减小.

图9 减震器性能参数随位移幅值的变化Fig.9 Variation of performance parameters with displacement amplitude

由上述分析可以看出,凹槽与侧压力的存在可以提高黏弹性装配式减震器的减震性能.根据图 7,随着侧压力的不断增大,减震器的性能参数继续增大的趋势减小,建议侧压力数值控制在 0.5~1.5MPa.当侧压力增加到足够大时,夹在钢板之间的阻尼材料会发生挤压变形并鼓出,因此侧压力过大时会影响减震器的减震性能.凹槽的存在可以提高黏弹性装配式减震器的减震性能,但阻尼材料厚度与凹槽深度的比值应控制在0.05~0.10的范围内,其原因在于凹槽深度过小时,凹槽对阻尼材料没有足够的嵌固作用从而无法发挥凹槽的作用;凹槽深度较大时,阻尼材料嵌固较深,钢板边缘对阻尼材料有剪切作用从而撕裂阻尼材料,使阻尼材料发生破坏,无法充分发挥其耗能特性.

4 结 论

为避免黏弹性减震器发生阻尼材料与钢板之间提前开裂,对现有黏弹性减震器进行改进设计,并进行了不同工况下的力学性能试验,得到如下结论.

(1) 凹槽的存在对黏弹性装配式减震器的减震性能具有较大影响,与无凹槽试件相比,5%深的凹槽使减震器的储能模量增大 12.2%~27.4%,损耗因子增大8.2%~9.5%.

(2) 侧压力的大小对黏弹性装配式减震器的减震性能也具有较大影响,当侧压力从 0MPa增加到0.833MPa时,储能模量增大 16.0%,损耗因子增大15.2%.

(3) 位移幅值与加载频率对黏弹性装配式减震器的减震性能具有一定的影响,位移幅值增大 1倍时,储能模量下降 5%,损耗因子下降 10%~15%;加载频率增大 1倍时,储能模量增大 5%~10%,损耗因子增大 10%~20%,因此加载频率对减震器的减震性能有更显著的影响.

(4) 凹槽与侧压力的存在可以提高黏弹性装配式减震器的减震性能,在今后的黏弹性装配式减震器的设计与实际应用中应考虑凹槽与侧压力的效果,控制侧压力大小与凹槽深度,最大程度提高减震器性能.