夹芯注射成型塑件厚度对芯层物料分布影响

王涛,胡丽华,孔胜午

(1.河北机电职业技术学院机械工程系,河北邢台 054000; 2.河北省高校金属材料加工与数字化成型应用技术研发中心,河北邢台 054000)

夹芯注射成型是一种多物料注射成型工艺。该工艺也称为顺序共注射成型,其按壳层、芯层、壳层的先后顺序将熔体注入模腔,最终形成壳层物料在外、芯层物料在内的夹芯结构塑件[1-4]。这种夹芯结构使其表现出与普通单物料注射成型不同的特殊性能,而芯层物料的分布情况则是上述特殊性能的主要影响因素[5-6]。

注塑产品设计时,常以调整塑件厚度的方式实现某些目的,例如:减少物料使用量、提高力学性能等[7-9]。夹芯注射成型模腔内熔体呈现多相分层流动状态,较普通单物料注射成型复杂的多[10-11]。夹芯注射成型塑件厚度发生变化时,模腔中熔体沿各向流动的阻力将发生波动,芯/壳层熔体黏度比R亦将发生改变,这均会影响芯层熔体在壳层熔体内的流动状态,使芯层物料分布情况发生变化,影响最终产品性能。为此,笔者以一组不同厚度的夹芯注射成型塑件为实验样品,探讨和分析塑件厚度对芯层物料分布情况的影响。

1 实验部分

1.1 主要材料

PE-LD:4012,陶氏化学有限公司;

PP:PPU 1752 S1,巴赛尔公司。

1.2 材料黏度控制方程

实验采用Cross-WLF方程控制熔体剪切黏度,如式(1)~(3)所示。

式中:η——熔体剪切黏度,Pa·s;

n——流动指数;

T*——参考温度,K;

T——熔体温度,K;

p——熔体压力,Pa;

D1——零切黏度系数,Pa·s;

D2——玻璃化转变温度,K;

D3——拟合系数,K·Pa-1;

A1——拟合系数;

A2——拟合系数,K。

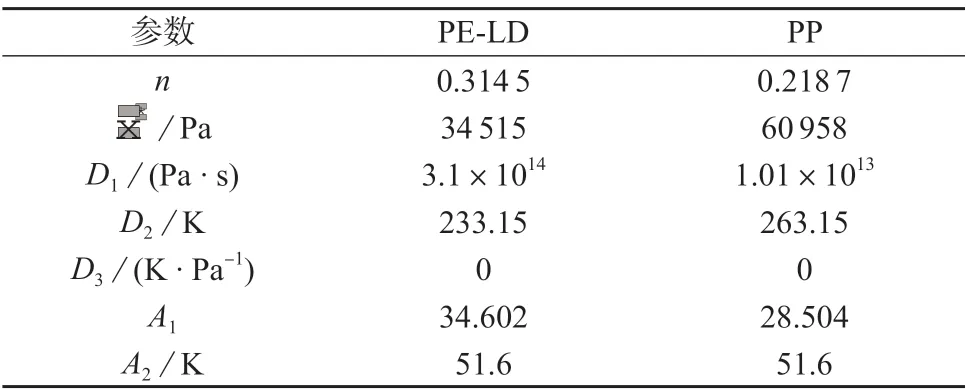

采用低密度聚乙烯(PE-LD)和聚丙烯(PP)两种材料作为实验用材料,其Cross-WLF方程参数值列于表1。

1.3 实验样品

(1)实验样品。

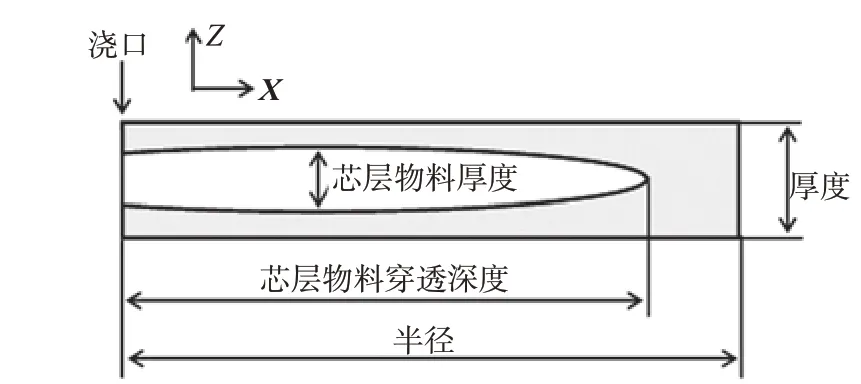

选用半径为100 mm,厚度分别为5,6,7,8,9,10 mm的圆饼形塑件为实验样品,浇口位置设置在塑件上表面中心,如图1所示。

表1 PE-LD和PPD的参数值

图1 实验样品

(2)芯/壳层物料切换。

实验中首先注塑壳层熔体,待熔体充满模具型腔60%时,切换为注塑芯层熔体,待熔体充满模具型腔90%时,再切换为注塑壳层熔体,直至保压完毕。

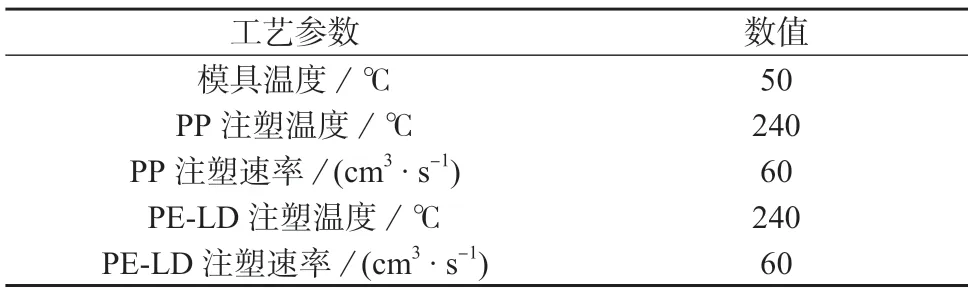

(3)工艺参数。

基于Moldflow2019软件的co-injection模块,分别以PP/PP,PP/PE-LD为芯/壳层物料组合,选用表2所示工艺参数,对图1所示6种塑件进行夹芯注射成型模流分析。各塑件注射成型结束后,测试芯层物料穿透深度(径向)、厚度(Z向)、分布均匀度的差异并分析原因。

表2 工艺参数

1.4 性能测试与表征

(1)芯层物料穿透深度。

图1为实验样品为轴对称塑件,浇口亦位于其对称轴上。熔体自塑件对称轴进入模腔后沿径向流动,其流动情况以及最终物料分布情况均呈现轴对称特征。因此,为了减小测试量,可沿X正方向剖切,获得长度×宽度为“半径×厚度”的矩形,如图2所示。在此矩形中测试相关数据,合理表征芯层物料最终分布情况。

在图2示出的“半径×厚度”的矩形中,测试芯层物料沿径向(X向)所能达到的最远值,即为芯层物料穿透深度。

图2 “半径×厚度”的矩形

(2)芯层物料厚度。

考虑到6种塑件的厚度不同,实验以芯层物料实际厚度与塑件厚度的比值表征芯层物料在厚度方向(Z向)的穿透能力,即芯层物料相对厚度按照式(4)计算。

式中:Ti——选取测试点的芯层物料相对厚度;

Tz——选取测试点的芯层物料实际厚度,mm;

Tp——塑件厚度,mm。

芯层物料在塑件各位置的厚度有差异,仅选取一处测试点无法合理反映芯层物料在厚度方向的穿透能力,需选取多测量点并取其平均值。实际生产中,芯层物料不可过于接近塑件边缘,否则易发生芯层物料穿透壳层物料的失效现象,应留有一定的余量[4-5]。图2示出矩形长为100 mm,但实验中芯层物料分布在X值为0~90 mm之间。因此,实验以X=0处为起点,X=90 mm处为终点,平均设置10处测试点测量和计算芯层物料相对厚度,并取其平均值,如式(5)所示。

(3)芯层物料分布均匀度。

芯层物料在塑件中分布不均匀。实验以同一塑件中各测试点芯层物料相对厚度的标准差来表征其分布均匀度,如式(6)所示。标准差亦称均方差,该值越小,芯层物料分布越均匀。

2 结果与讨论

2.1 芯层物料穿透深度

(1) PP/PP物料组合的芯层物料穿透深度。

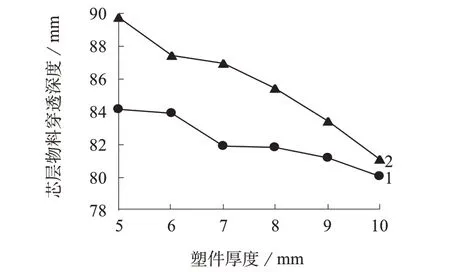

以PP/PP为芯/壳层物料组合,测量不同厚度塑件的芯层物料穿透深度,结果如图3中曲线1所示。

图3 不同塑件厚度下PP/PP和PP/PE-LD物料组合的芯层物料穿透深度

由图3中的曲线1可知,随着塑件厚度的增加,芯层物料穿透深度逐渐下降;当塑件厚度分别为5,10 mm时,芯层物料穿透深度分别达到最大值84.11 mm、最小值80.02 mm,极差值为4.09 mm,降幅为4.86%。

在模腔中,熔体沿各方向流动所受到的阻力存在较大差异。熔体越靠近模腔壁,温度越低,黏度和表面张力越大,所受流动阻力越大;模腔中心处熔体所受流动阻力最小[12-13]。因此,在图2示出矩形中,芯层熔体易于在阻力较小的模腔中心处沿径向(X向)推动并刺入壳层熔体,而难于沿厚度方向(Z向)推动并刺入壳层熔体。塑件厚度越小,熔体越早抵达模腔侧壁,熔体沿各向流动阻力差异性越明显,芯层熔体越易沿径向推动并刺入壳层熔体,最终芯层物料穿透深度越大。

(2) PP/PE-LD物料组合的芯层物料穿透深度。

以PP/PE-LD为芯/壳层物料组合,测量不同厚度塑件的芯层物料穿透深度,结果如图3中曲线2所示。由图3中的曲线2可知,随着塑件厚度的增加,芯层物料穿透深度的逐渐下降;当塑件厚度分别为5,10 mm时,芯层物料穿透深度分别达到最大值89.75 mm、最小值81.05 mm,极差值为8.70 mm,降幅为9.69%。

虽然图3中的曲线1、曲线2的变化趋势相同,但曲线2 (PP/PE-LD物料组合)的极差值较曲线1 (PP/PP物料组合)提升了112.71%。说明以PP/PE-LD为芯/壳层物料时,随着塑件厚度的变化,除熔体沿各向流动阻力差异性影响芯层物料穿透距离外,由材料不同而导致的其它影响因素亦发挥了较大影响。这种影响应与芯/壳层熔体黏度比有关。

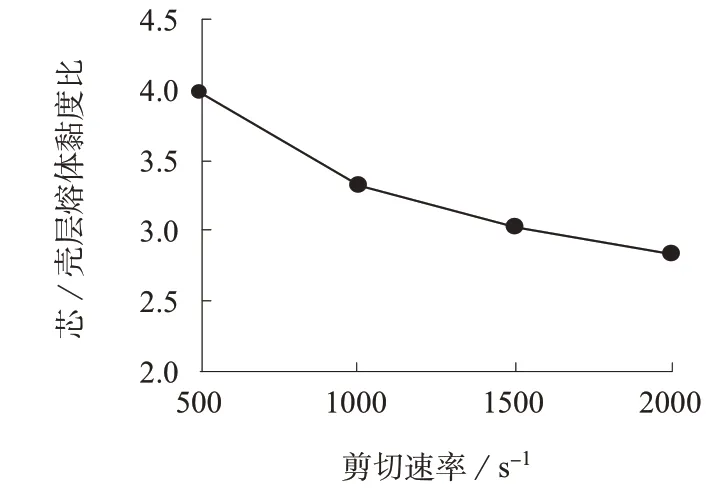

芯层熔体沿径向(X向)推动并刺入壳层熔体的能力与芯/壳层熔体黏度比密切相关。芯/壳层熔体黏度比越小,芯层熔体前沿越薄,其穿透深度越大[1-5]。图3中的曲线1采用PP/PP物料组合,芯、壳层的熔体黏度受温度和剪切速率的影响基本一致,芯/壳层熔体黏度比较稳定。对于图3中的曲线2,壳层熔体为PE-LD,芯层熔体为PP,流动指数分别为0.314 5,0.218 7。熔体流动指数不同,其剪切黏度随剪切速率增加而下降的趋势亦不同,即剪切变稀情况不同[14-16]。基于Cross-WLF方程,绘制240℃时PE-LD,PP两种熔体在不同剪切速率下的剪切黏度,如图4所示。

图4 不同剪切速率的熔体剪切黏度

由图4可知,流动指数越小,熔体的剪切变稀现象越明显。随着熔体剪切速率的增加,芯层熔体PP较壳层熔体PE-LD的剪切黏度下降趋势更为明显。由于图4中2条曲线存在曲率差异,随着剪切速率改变,芯/壳层熔体黏度比亦将发生变化。基于图4中相关数据,绘制240℃时芯/壳层熔体黏度比随剪切速率的变化情况,如图5所示。由图5可知,随着剪切速率增加,芯/壳层熔体黏度比逐渐减小。

图5 不同剪切速率的芯/壳层熔体黏度比

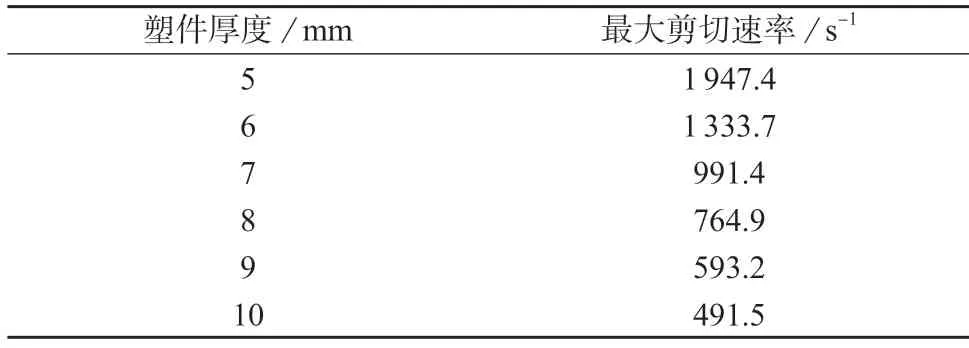

实验中,熔体的注塑速率固定为60 cm3/s,即单位时间内进入模腔的熔体体积不变。随着塑件厚度的增加,熔体推进速度将减小,其在模腔中所受剪切速率亦将越小。测试实验中不同厚度塑件注塑过程中的最大剪切速率,结果列于表3。

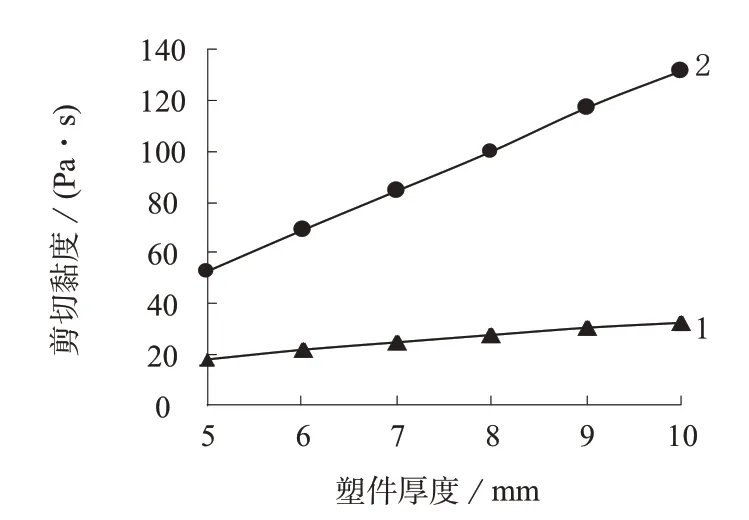

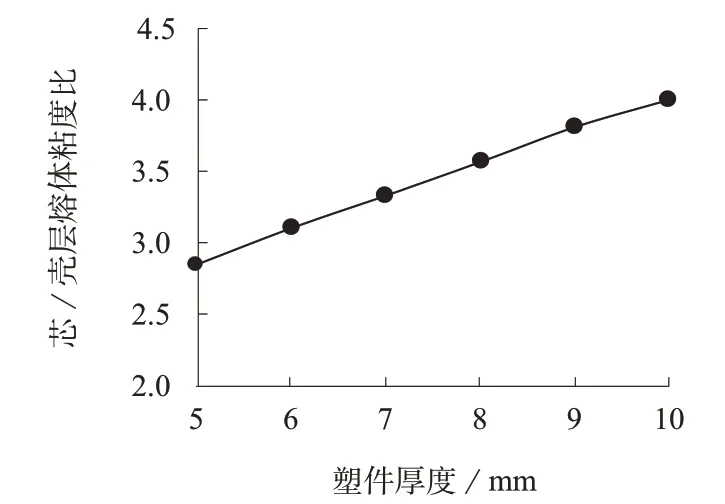

由表3可知,塑件厚度由5 mm增大为10 mm后,熔体所受最大剪切速率大幅下降,降幅达74.76%。将表3中数值输入Cross-WLF方程,求取240℃时各塑件模腔内达到最大剪切速率时PE-LD和PP的剪切黏度,结果如图6所示。基于图6中的数据,计算芯/壳层熔体黏度比,结果如图7所示。

表3 不同厚度塑件注塑过程中的最大剪切速率

图6 不同厚度塑件的熔体剪切黏度

图7 不同厚度塑件的芯/壳层熔体黏度比

由图7可知,以PP/PE-LD为芯/壳层物料时,随着塑件厚度的增加,芯/壳层熔体黏度比逐渐增大;当塑件厚度分别为5,10 mm时,芯/壳层熔体黏度比分别达到最小值2.840、最大值3.998,极差值为1.158,增幅为40.77%。这将导致芯层熔体沿X向穿透壳层熔体的能力减弱,最终使塑件的芯层物料穿透深度减小。

因此,以PP/PE-LD为芯/壳层物料时,随着塑件厚度的变化,除熔体沿各向流动阻力差异性发生变化外,芯/壳层熔体黏度比亦发生了变化,两者共同影响最终塑件的芯层物料穿透深度,导致图3中曲线2的极差值较曲线1有较大的提升。

2.2 芯层物料平均相对厚度

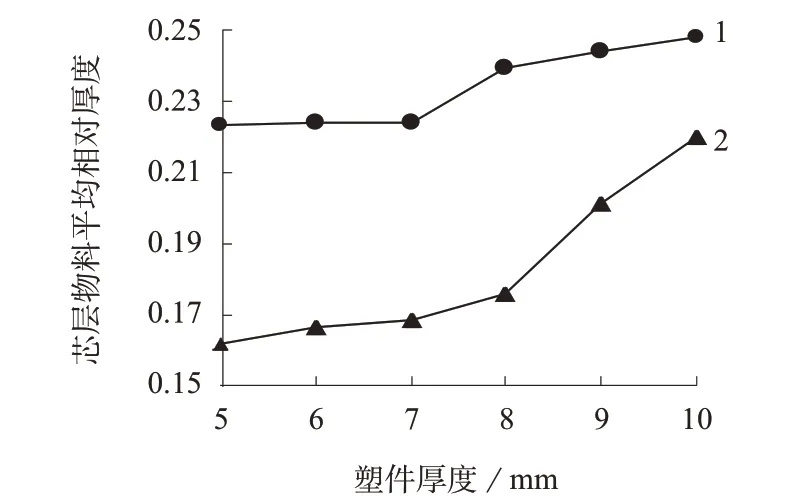

分别以PP/PP,PP/PE-LD为芯/壳层物料组合,依据式(4)、式(5)计算不同厚度塑件的芯层物料平均相对厚度,结果如图8所示。

图8 不同厚度塑件的芯层物料平均相对厚度

由图8可知,随着塑件厚度的增加,两种物料组合的芯层物料平均相对厚度均增大。但是,图8中两条曲线的增幅不同:以PP/PP为芯/壳层物料组合(曲线1),当塑件厚度分别为5,10 mm时,芯层物料平均相对厚度分别达到最小值0.223 4、最大值0.248 1,极差值为0.024 7,增幅为11.06%,;以PP/PE-LD为芯/壳层物料组合(曲线2),当塑件厚度分别为5,10 mm时,芯层物料平均相对厚度分别达到最小值0.162 2、最大值0.220 2,极差值为0.058,增幅为35.76%;曲线2的极差值较曲线1提升了134.82%。

芯层物料平均相对厚度与芯层物料沿X向的穿透能力成反比。当芯层熔体沿X向穿透能力减弱时,将有更多的芯层熔体沿厚度方向(Z向)穿透壳层熔体,使最终塑件的芯层物料平均相对厚度增大。

采用PP/PP物料组合时,由针对图3中曲线1的相关讨论可知,塑件厚度变化主要影响熔体沿各向流动阻力差异性,而对芯/壳层熔体黏度比的影响较微弱。随着塑件厚度的增加,熔体沿各向流动阻力差异性减弱,芯层熔体沿X向穿透能力减弱,沿Z向穿透能力增强,最终使塑件的芯层物料平均相对厚度增大。但由于芯/壳层熔体黏度比较稳定,导致图8中曲线1的极差值较曲线2更小。

采用PP/PE-LD物料组合时,由针对图3中曲线2的相关讨论可知,随着塑件厚度的变化,熔体沿各向流动阻力差异性、芯/壳层熔体黏度比均发生改变,并共同影响芯层熔体沿X向的穿透能力。随着塑件厚度的增加,熔体沿各向流动阻力差异性减小,芯/壳层熔体黏度比增大,这两种变化均造成芯层熔体沿X向穿透能力减弱,沿Z向穿透能力增强,最终使塑件的芯层物料平均相对厚度增大。因此,在熔体沿各向流动阻力差异性和芯/壳层熔体黏度比变化的共同作用下,导致图8中曲线2较曲线1获得了更大的极差值。

2.3 芯层物料分布均匀度

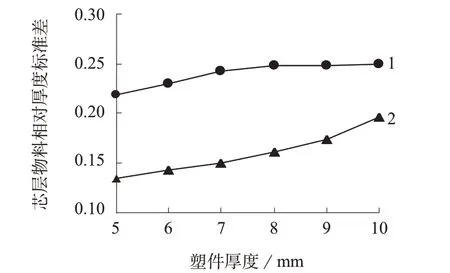

分别以PP/PP,PP/PE-LD为芯/壳层物料组合,依据式(4)~式(6)计算芯层物料相对厚度标准差,结果如图9所示。

图9 不同塑件厚度的芯层物料相对厚度标准差

由图9可知,随着塑件厚度的增加,两种物料组合的芯层物料相对厚度标准差均增大,这意味着芯层物料分布均匀度均降低。但是,图9中2条曲线的增幅不同:以PP/PP为芯/壳层物料组合,当塑件厚度分别为5,10 mm时,芯层物料相对厚度标准差分别达到最小值0.219 2、最大值0.248 6,极差值为0.029 4,增幅为13.41%,如曲线1所示;以PP/PE-LD为芯/壳层物料组合,当塑件厚度分别为5,10 mm时,芯层物料相对厚度标准差分别达到最小值0.134 6、最大值0.195 8,极差值为0.061 2,增幅为45.47%,如曲线2所示;曲线2的极差值较曲线1提升了108.16%。

增强芯层熔体沿X向穿透能力有利于芯层熔体沿X向平铺,最终使塑件中芯层物料分布必然更加均匀,即芯层物料相对厚度标准差更小。熔体沿各向流动阻力差异性增大、芯/壳层熔体黏度比减小均可使芯层熔体沿X向穿透能力增强,但上述两种影响因素能否完全发挥作用在不同物料组合中存在差异。

采用PP/PP物料组合时,随着塑件厚度的减小,熔体沿各向流动阻力差异性增大,但芯/壳层熔体黏度比较稳定。这虽使芯层熔体沿X向穿透能力增强,芯层物料分布度增大,芯层物料相对厚度标准差变小,但由于芯/壳层熔体黏度比较稳定,使图9中曲线1的极差值较曲线2更小。

采用PP/PE-LD物料组合时,随着塑件厚度的减小,熔体沿各向流动阻力差异性增大,芯/壳层熔体黏度比变小,导致其芯层熔体沿X向穿透能力较PP/PP组合增幅更大,最终使塑件芯层物料分布均匀度更好,芯层物料相对厚度标准差变小的幅度也更大,即图9中曲线2较曲线1获得了更大的极差值。

3 结论

(1)塑件厚度由5 mm增大为10 mm时,实验所选PP/PP,PP/PE-LD两种物料组合对应的评价指标变化趋势相同:芯层物料穿透深度降低、平均相对厚度增大、平均相对厚度标准差增大(即芯层物料分布均匀度变差)。

(2) PP/PE-LD物料组合较PP/PP物料组合对应的评价指标变化幅度更大。在相同工艺条件下,前者的芯层物料穿透深度、平均相对厚度、平均相对厚度标准差的极差值较后者分别增大了112.71%,134.82%,108.16%。

(3)采用PP/PP物料组合时,塑件厚度变化主要改变熔体沿各向流动阻力差异性,从而影响各项实验指标数值增减;采用PP/PE-LD物料组合时,随着塑件厚度的变化,熔体沿各向流动阻力差异性、芯/壳层熔体黏度比均发生波动,并共同影响各项实验指标。这是PP/PE-LD物料组合各指标极差值均大于PP/PP物料组合的原因所在。