基于远程 I/O 的立磨控制系统设计

李喜文,韩高翔,吴永强,郭 庶,孔自亮

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

在钢铁、化工和建材等行业,立磨是将大颗粒物料研磨成细微颗粒物料的机械设备,随着自动化水平的不断提高和粉磨技术在各行各业的应用,立磨粉磨技术的优势正在体现出来,市场竞争力逐渐提高[1]。同时,许多专家、学者致力于立磨自动控制系统的研究,以求生产效率进一步提高,能源成本进一步降低,以保证和提高立磨生产的稳定性和连续性。

立磨由传动系统(主电动机、减速器和慢驱)、液压系统(磨辊液压站、磨辊润滑站和减速器液压站)、研磨系统(磨辊、挡料圈和磨盘)、给料系统(锁风阀、回转下料器和喂料溜管)、分级系统(选粉机)和电气控制系统(操作箱、接线箱和控制柜)组成。

1 立磨控制系统介绍

立磨控制系统主要由高压柜、PLC 控制柜、变频器、现场仪表和操作箱组成。高压柜为主电动机供电,并控制主电动机电源的通断;PLC 控制柜将现场送来的模拟量信号和数字量信号经过逻辑判断和数据计算后,显示在触摸屏并送给现场执行机构;变频器主要用于电动机调速;现场仪表主要检测模拟量信号,显示数值并将数值送入控制柜 PLC;操作箱用于在设备旁操作设备。

立磨控制系统的主要功能是监测和控制立磨运行状态,按照工艺要求实现基本的逻辑判断和控制(如启停主电动机和各个油泵),同时加入了必要的保护(如温度、压力等),最终实现立磨安全、稳定、连续生产。

另外,在 PLC 中还提供了与 DCS 的通信接口,一般为 Profinet、Profibus-DP 和 Modbus,常见的工业通信协议都可以与之连接,采用何种通信协议由用户决定,DCS 可以实现远程启停电动机,监控设备运行工况。

2 远程 I/O 方案的设计

传统的控制方式是将控制柜中的模块与现场的检测设备以信号线的形式连接起来,由于现场检测设备多,而且控制柜距离现场较远,因此需要的信号线多且长,这就需要大量的人力来敷设支架、线槽和接线,增加了故障率和不稳定性。鉴于此,提出了基于远程 I/O 的控制方式,对立磨控制系统进行重新设计。

2.1 远程 I/O 介绍

远程 I/O 是指工业控制网络中所连接的 I/O 模块的数量和规格(输入或输出、模块的通道数目、模块类型等),在有限的范围内可以根据现场环境和用户需求进行灵活的扩展,以满足多种多样的控制要求。整个控制网络中有一个主控制器,总线上的所有 I/O模块都由这个主控制器进行管理,从而对现场的传感器、变送器和执行器等设备进行控制。其具有以下优点:

(1)远程 I/O 系统一般采用通信网络与主控单元进行数据交换[2-3],由于采用通信方式传输信号,大大减少了现场的布线面积,不仅节约了成本,而且增加了系统的可靠性,使原来复杂冗余的 I/O 连线变成单一可靠的通信线[4];同时减少了干扰,提高了稳定性和检测精度;

(2)可在现场设备附近实现模数、数模的转换,使信号在各自的 I/O 站得到处理,真正地实现物理分散;

(3)远程 I/O 模块可拆卸,可根据现场的不同情况灵活配置。

因此,远程 I/O 在功能分散的基础上,真正地实现了物理分散,在现场设备附近完成数据处理,降低了干扰的可能性,具有可靠程度高、经济效益好等优势。

2.2 检测信号的统计

立磨需要检测的主要有温度、压力、转速、电流和液位等信号,在保证这些信号正常的情况下,控制立磨按照工艺流程正常运转工作。

主辅辊液压站的主要功能是将研磨压力控制在给定范围内,控制磨辊的升降。研磨压力的控制及磨辊的升降是通过启动和停止液压泵及打开和关闭阀来实现的。主辊润滑站在磨辊启动和运行过程中润滑和冷却磨辊轴承,供油泵和回油泵均成对工作,以保持磨辊里有合适的油位。减速器液压站主要是形成一个静液压润滑膜顶起磨盘载荷,在安全范围内,油膜压力的大小随磨盘载荷自我调节,其他检测和保护装置保证液压润滑系统正常运行。选粉机通过静止导向叶片和变频鼠笼式转子进入离心式选粉。为了保证立磨系统正常工作,需要检测参数是否达到指标。

表1、2 分别为立磨各个模块和减速器各个模块需要检测的信号数量。由表 1、2 可知,除摆臂干油站需要检测的信号较少以外,其他模块及减速器各个模块需要检测的信号较多。主辊润滑站、主辊液压站、减速器液压站都在距离立磨 5 m 远的混凝土平台上,摆臂干油站在 2 楼,辅辊液压站在 3 楼,选粉机在立磨顶部,主电动机在底部通过连轴与减速器相连。

表1 立磨各个模块需要检测的信号数量Tab.1 Number of signals to be detected for each module of vertical grinding mill

表2 减速器各个模块需要检测的信号数量Tab.2 Number of signals to be detected for each module of gearbox

2.3 远程 I/O 系统设计

远程 I/O 控制系统主要由 1 台西门子系列 PLC(CPU 1513-1)、1 台 HMI(TP1500)、4 个 ET200SP 远程 I/O 单元和现场控制测控信号组成。PLC 不仅对 4个远程 I/O 单元送来的信号进行逻辑判断与处理,使立磨按照规定的工艺操作流程完成对主电动机、液压站、润滑站和选粉机等设备的控制,而且作为网络控制系统的主站,主要完成对整个立磨电控系统的通信控制、数据运算及系统管理等工作。整个系统采用远程 I/O 控制方式,基于 Profinet 现场总线控制技术,利用 PLC 中央处理器的结构体系构建 Profinet 控制网络,整个系统架构如图 1 所示。根据控制系统的要求,系统共配置了 4 个远程 I/O,分别为远程 I/O-1、I/O-2、I/O-3 和 I/O-4。

ET200SP 是西门子推出的新一代分布式 I/O 系统,采用了与 ET200S 类似的紧凑式结构设计,改变了模板供电方式,无需 PM-E 模板;对模板功能进行了整合,减少了模块的种类;系统集成了电源模块,无需单独的电源模块;采用的 100 MBit/s 背板总线,使背板数据刷新速度得到了极大提高;采用快速接线技术,无需接线工具。

2.4 远程 I/O 站分布

远程 I/O-1 站设置在主辊润滑站和主辊液压站附近,负责主辊润滑站和主辊液压站的压力、温度、主辊转速、位移等模拟量参数的实时检测和控制,控制主辊润滑站和主辊液压站的泵、电磁阀和加热器的启停。

远程 I/O-2 站设置在辅辊液压站旁,用于检测和控制油温、油压和辅辊的转速、位移,启停液压泵、电磁阀和加热器。

远程 I/O-3 站设置在主电动机附近,负责检测和控制主电动机、选粉机和摆臂干油站。

远程 I/O-4 站设置在减速器液压站旁,实时检测压力、温度和震动,控制泵的启停。

各个远程 I/O 站由 ET200SP 模块、6ES7 134-6GF00-0AA1 模拟量输入模块、6ES7 131-6BH01-0BA0 数字量输入模块和 6ES7 132-6BH01-0BA0 数字量输出模块组成。

表3 所列为各个远程 I/O 站的模拟量输入信号、数字量输入信号和数字量输出信号的统计。由表 3 可得各个远程 I/O 站所需要检测的模拟量和数字量信号数量,并由此可计算出所配置的模拟量和数字量模块数量。表 4 所列为远程 I/O 控制系统主要模块配置数量。

表3 各个远程 I/O 站信号统计Tab.3 Statistics of signal of each remote I/O station

表4 远程 I/O 控制系统主要模块配置数量Tab.4 Number of main modules of remote I/O system

依据表 4 组态各个远程 I/O 站,各个远程 I/O 站的模块组态如图 2 所示。

图1 远程 I/O 系统架构Fig.1 Architecture of remote I/O system

图2 各个远程 I/O 站模块组态Fig.2 Configuration of modules in each remote I/O station

3 程序实现

立磨系统的控制要有严格的启停顺序,各设备之间要具备严格的连锁保护,如润滑站的油压和油温不满足要求,磨机就必须处于互锁状态不能启动。立磨系统的启动控制流程如图 3 所示。立磨也必须具备应有的保护,对立磨系统各个油站的油压、油温和油位,主电动机绕组温度和轴承温度,密封风机压力,磨辊位置等关键参数进行监控,作为立磨的启停、运行和保护条件。

图3 立磨系统的启动控制流程Fig.3 Startup control flow of vertical grinding system

上位机设计的画面组成有:起始画面、主监控视图、远程 I/O-1 画面、远程 I/O-2 画面、远程 I/O-3画面、远程 I/O-4 画面、系统信息画面、系统启动画面、参数设置画面和参数趋势画面。图 4 所示为上位机组态画面。

4 原电控方案与远程 I/O 方案的对比分析

4.1 控制系统主要模块的造价对比

图4 上位机组态画面Fig.4 Configuration interface of master computer

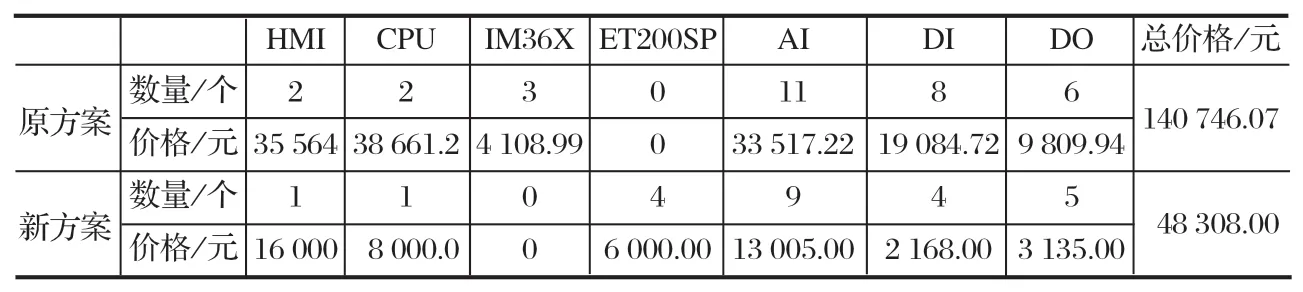

原方案使用 2 个控制柜,2 套控制系统分别控制立磨和减速器,而新方案使用 1 个控制柜,1 套控制系统集中管理,使成本明显降低。表 5 所列为电控系统原方案与新方案主要模块价格对比,可知主要模块节约成本约 65.7%。

表5 电控系统原方案与新方案主要模块价格对比Tab.5 Comparison of original control system and new one in price of main modules

原方案所有的信号通过信号线进入控制柜,而新方案控制柜与现场的连接只通过通信线和动力线,进一步降低了成本。由于各个现场立磨与控制室的距离不同,电缆的成本粗略计算可节约 80%。

4.2 优缺点对比分析

原方案已在衢州元立矿渣立磨项目中应用,需要较多的线槽、支架等,接线和施工量较大;每个线槽中有几十根信号线,必然导致之间相互干扰;每个控制柜中集中了相应的所有模块,难以进行扩展;出现问题检修不便[5],调试耗时 2 个月。

远程 I/O 方案应用于江苏金峰矿渣立磨项目中,控制柜中仅有断路器、PLC 和 HMI,所以只需要 1 个控制柜,因此可以节省大量的空间;节省了大量的电缆,随之安装、接线及校线的工作量大大减少,因此施工量、用工量和施工时间都大幅缩减;各个分站负责各自的设备检测和控制,以分站的形式依次分别调试各个设备,缩短了调试时间,调试耗时 1 个月;由于控制柜与现场通过通信线联系,进一步提高了系统的稳定性。

5 结语

远程 I/O 系统使用 1 个控制柜,1 套控制系统统筹管理,控制柜与现场的连接只通过通信线和动力线,控制系统的硬件成本明显降低;远程 I/O站与主站和中控之间通过 Profinet 网络进行通信,安装、接线和校线的工作时间都明显缩短;模块化的调试使调试工作快捷简便,并且信号的增减方便,模块扩展灵活;一根通信线替代大量电缆,避免了信号之间的相互干扰,增强了系统的抗干扰能力,充分体现了分布式远程 I/O 的可靠性、可扩充性、经济性及适应性等特点,可增加系统的稳定性、连续性,为立磨控制系统的进一步改善提供参考。