自动浸蜡控制设备控制柜散热设计

李 辉

(中国电子科技集团公司第四十一研究所,安徽 蚌埠 233010)

一、引言

自动浸蜡控制设备是一种对印刷电路板组件进行浸蜡处理的非标自动化设备,该设备主要应用在电子产品组装生产线上,具有自动化程度高、精度高、速度快等特点[1]。作为一款在线式设备,自动浸蜡控制设备的工作环境较为恶劣,且对工作稳定性和设备可靠性具有较高要求。自动浸蜡控制设备的一个核心组成部分是实现电机驱动及自动化控制的电气控制柜,由于控制柜内设有电机驱动器、电源模块、PLC等发热元件,在设备运行过程中会产生温升,而电子元件的失效有55%是温度超过规定值所引起的[2],为保证设备可靠性,必须对控制柜的散热问题进行重点设计。本文根据自动浸蜡控制设备控制柜的工作要求,对控制柜散热进行设计,并采用仿真进行设计验证,对非标设备电气控制柜的设计具有参考价值。

二、控制柜散热设计

(一)控制柜结构设计

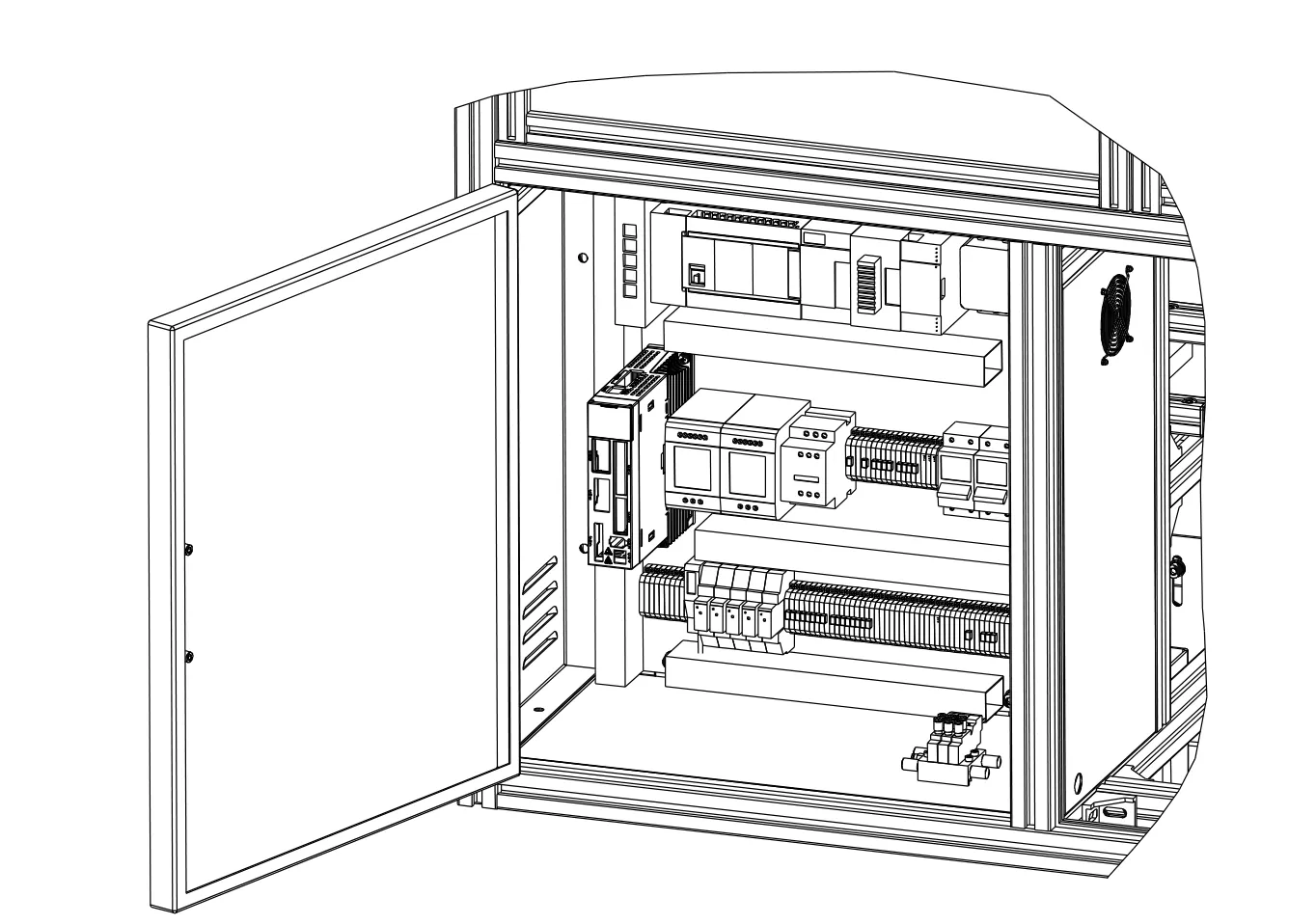

自动浸蜡控制设备的控制柜作为设备的一部分嵌装在设备的主体框架内,工业铝型材组成柜体框架,顶部为设备台面,前侧为钣金制成的活动柜门,其余各面安装钢板焊接而成的围板。控制柜内设有安装背板,各类电子元器件通过导轨挂装在背板上,电子元器件周围设有容纳电缆的PVC线槽。

控制柜内的电子元器件包括:PLC(由CPU模块、模拟量输入模块、数字量输出模块和通信模块组成)、网络交换机、伺服电机驱动器、12V电源模块、24V电源模块、断路器、继电器、接触器、电磁阀、端子排等。根据设备整体结构需要及电子元器件安装空间需求,确定控制柜的尺寸为590mm×570mm×300mm(宽×高×深)。为利于控制柜的散热,电子元器件排布设计时遵循高功耗在上、低功耗在下,关键元器件靠近风口的原则,同时兼顾装配及接线的便利性,控制柜最终结构如图1所示。

图1 控制柜结构示意图

(二)热载荷分析

自动浸蜡控制设备的设计使用环境温度为0℃~40℃。控制柜内的主要发热电子元器件包括PLC、电机驱动器、电源模块等,通过查询相应器件的技术手册或根据使用工况及工作效率进行估算,得出主要发热电子元器件的功耗数据如表1所示。通过累加计算得出控制柜内所有元器件的总发热量约为55W。

表1 控制柜主要发热器件参数表

(三)风机选型

电控柜的冷却方式有自然对流、强迫风冷、空调制冷、热交换器散热等。其中,自然对流冷却利用空气流过器件表面时的热交换,将器件的热量传递给周围空气,主要适用于热流密度小的场合;强迫风冷通过风机进行抽风或者鼓风,强制空气在一定范围内快速流动,以较高的效率带走器件的热量,是一种经济且使用广泛的冷却方式;空调制冷和热交换器散热结构复杂,使用成本较高,适用于环境苛刻,可靠性要求高的使用场合[3]。综合考虑自动浸蜡控制设备的使用环境以及可靠性、成本控制等方面的因素,确定控制柜的冷却方式为采用风机抽风的强迫风冷方式。

采用风机进行强迫风冷时,控制柜需要的通风量根据下式进行计算

式中:Qf——控制柜需要的通风量(m3/s);

ρ——空气的密度(kg/m3);

Cp——空气的比热容(J/(kg·℃));

ΔT——空气出口温度与进口温度之差(℃)。本文设计时ΔT取15℃。

根据上式计算得出控制柜散热所需的通风量为Qf=6.9CFM。风机选型时应根据系统阻抗曲线和风机的风量-风压特性曲线进行,由于控制柜结构复杂,元器件种类及数量繁多,系统阻力很难用理论方式进行准确计算,通常采用理论通风量乘以安全系数的方式来确定风机的风量。根据风道形状和经验,本文采用3倍的安全系数来确定风机的风量,即风机风量为Q=20.7CFM。结合噪音、控制等方面的需求,确定采用一个型号SF23080AT2082HBL、尺寸80mm×80mm×38mm、额定风量24CFM、静压33Pa的轴流风机,设置在机柜侧壁上方,通过抽风的方式进行散热。

三、仿真验证

(一)仿真计算过程

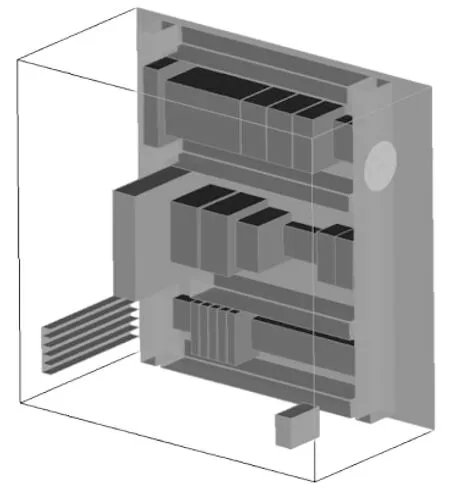

控制柜内的发热电子元器其组成较为复杂,且很难获取相关元器件的精确模型,另外采用精确的元器件模型会导致系统模型和计算过程的复杂性大幅提高。为简化计算,仿真计算时各发热元件均等效为与器件实体尺寸一致,且具有相应发热量的体积块。另外,对发热量很少的元器件及影响风道的线槽等结构均采用等尺寸的不发热体积块进行等效。根据控制柜的实体结构,在热仿真软件中建立控制柜的热仿真模型,如图2所示。计算区域为控制柜内,控制柜四周边界上设置自然对流换热系数10W/m2·K,模型周围环境温度设为40℃,进风口采用多孔板进行等效,根据风机的技术手册输入风量-风压特性曲线,划分网格后进行求解计算。

图2 控制柜简化模型

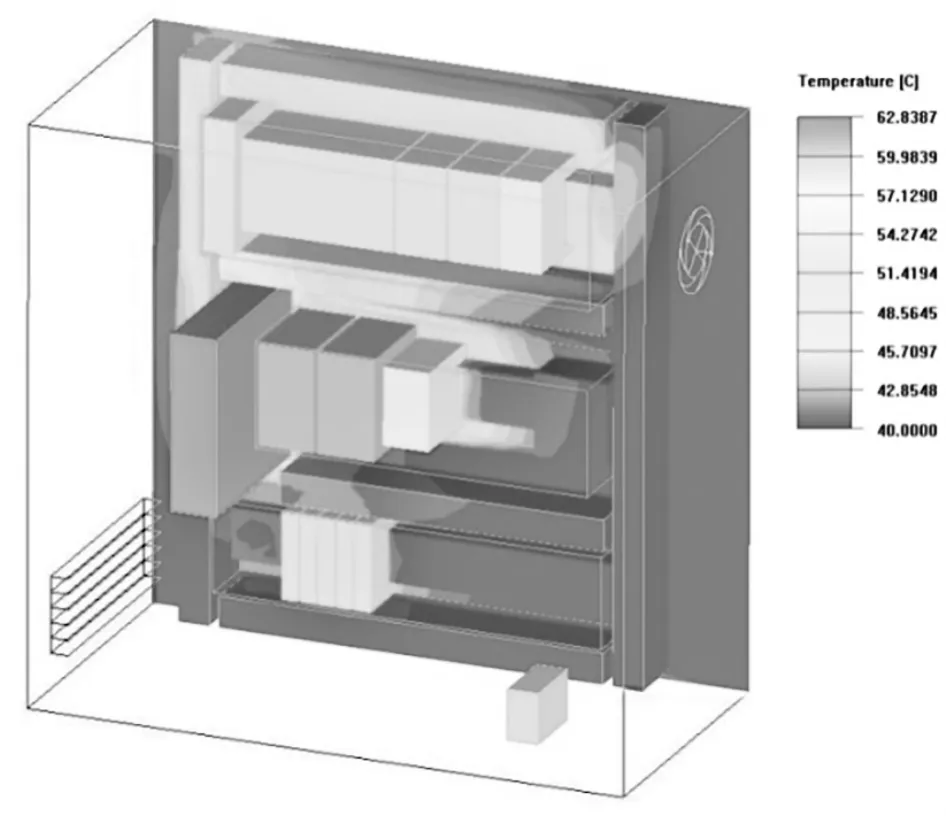

(二)仿真结果及分析

通过计算得出控制柜内各元器件的表面温度云图,如图3所示。从图中可以看出安装在控制柜中部的电机驱动器温度最高,表面最高温升为22.8℃。考虑到驱动器实物表面带有散热翅片,实际中驱动器温升比仿真计算结果更小。此外,通过仿真计算可知控制柜内电子元器件的布局存在优化空间,例如降低线槽高度、将发热较高的电机驱动器移动到靠近风机的出风口位置 (接线条件变差)等。

图3 控制柜内元器件表面温度云图

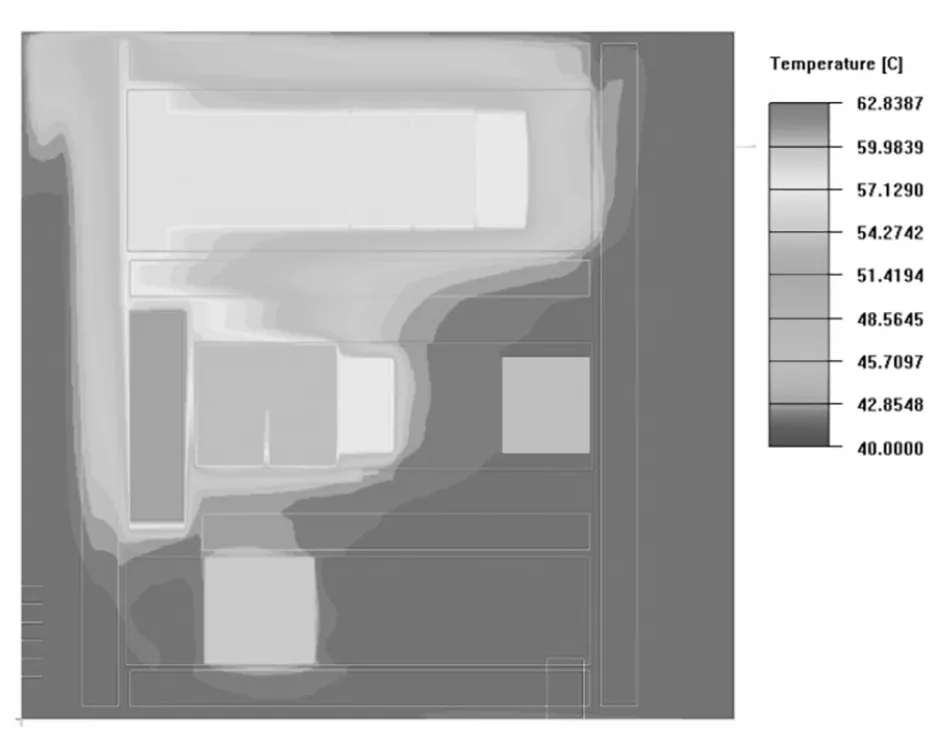

通过计算得出控制柜内关键截面的温度云图,如图4所示。从图中可以看出控制柜内部的空气最高温度在50℃左右,满足各类电子元器件使用时对环境温度的要求。通过仿真分析结果可知,控制柜热设计满足使用要求。

图4 控制柜截面温度分布图

四、结语

本文简要叙述了自动浸蜡控制设备控制柜的散热设计过程,并通过仿真进行了设计验证,同时根据仿真结果给出优化方向。该设备已经过长期在线使用,证明控制柜设计合理,工作稳定、可靠,对非标设备电气控制柜的设计具有参考价值。