一种快速逐孔原位现浇制梁工法及装备的研究

曹长兴,张艳丽,祁 磊

(郑州新大方重工科技有限公司,郑州 450064)

1 研究背景

在桥梁施工中,桥梁逐孔原位现浇技术应用已比较广泛,该技术起源于20世纪50年代的西欧[1],称为MSS工法,其设备则称为MSS(Movable Scaffolding System),我国最早于1990年在厦门高集海峡大桥施工中引进并应用,称之为移动模架[2]。

移动模架工法通过标准化模架体系可多次重复利用,具有人工需求少、标准化程度高、施工操作简便等特点[3],可以有效地完成模板的调整、钢筋的安装和绑扎、混凝土的浇筑以及预应力张拉等一系列施工。但依据目前普遍采用的传统工法[4],移动模架原位现浇施工一孔桥梁的周期较长,为16~18 /孔[5],基本施工周期见表1。

表1 传统工法施工周期

以上7个工序必须按序展开,工效低,施工成本大;且钢筋在模架模板腔体内现场绑扎,质量控制较难;内模板需等到底、腹板钢筋成形后人工安装,难度大、速度慢;不同工种待工时间较长,劳动力利用不充分,施工成本高,经济性较差。因此需要一种能够较好改善施工效率的原位现浇工法。

2 研究目的

在传统移动模架工法的基础上,参考桥梁预制架设工法及装备[6]的思路,提出一种新型原位现浇工法及装备,使整体绑扎钢筋笼与混凝土桥梁浇筑、养生、张拉工序同时进行,使桥梁原位现浇施工工序合理、工艺得当、操作方便,质量可控性强、工期短、成本低;另外,该工法钢筋笼采用移动胎架半工厂化绑扎,整体入模,效率高,且能很好地保证绑扎质量。

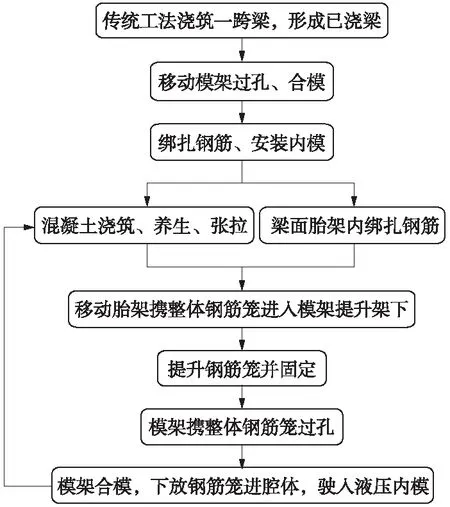

3 新工法工序

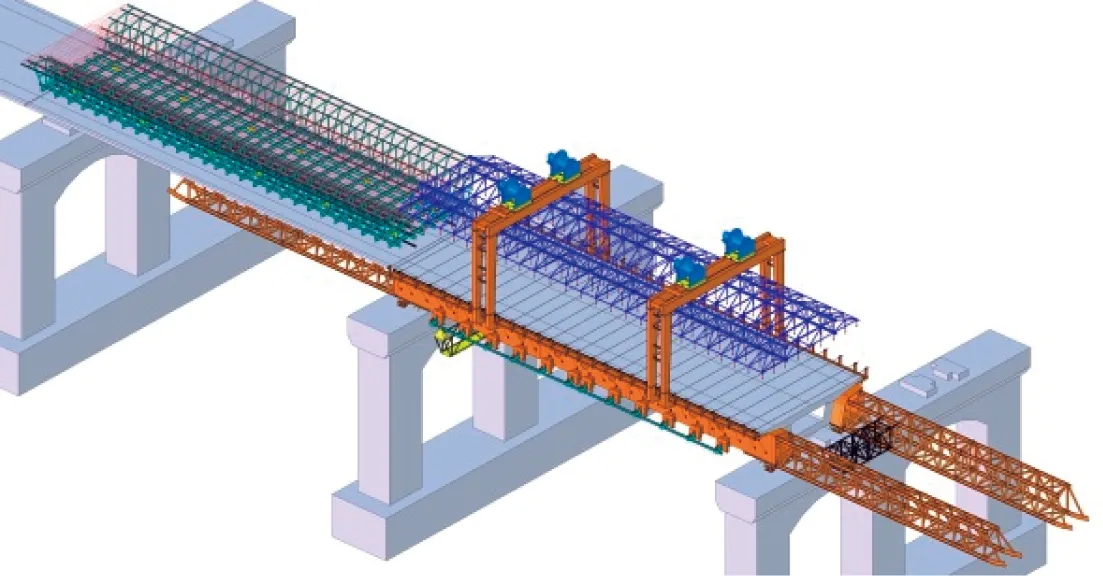

为实现前述研究目的,采用的新工法工序如图1所示。

图1 新工法工序简图

4 新工法详述

以某跨河公铁合建大桥引桥40 m跨铁路箱梁逐孔原位现浇工程为例,详细论述该快速制梁新工法。

该桥施工段线路为公铁合建,下层为铁路,上层为公路。铁路墩身为双线“M”形宽墩;上层为框架墩身。铁路梁施工时,公路墩后浇,仅预留钢筋接头。铁路桥面为双幅正线四线设计,单幅为单箱单室截面结构,箱梁长40.6 m,纵、横双向预应力筋,整孔箱梁质量约1 100 t。引桥公铁合建段典型横断面布置如图2所示。

图2 公铁合建段典型横断面布置

本工程铁路墩身很宽,超出了两幅箱梁宽度之和,现浇施工宜采用梁模合一型移动模架。其技术特点鲜明,主要体现在以下方面:(1)适应宽墩桥梁施工;(2)梁模合一,且无支腿,投入减少,工序简单;(3)刚度大、自重轻;(4)外模板作业少;(5)作业面开阔[7]。

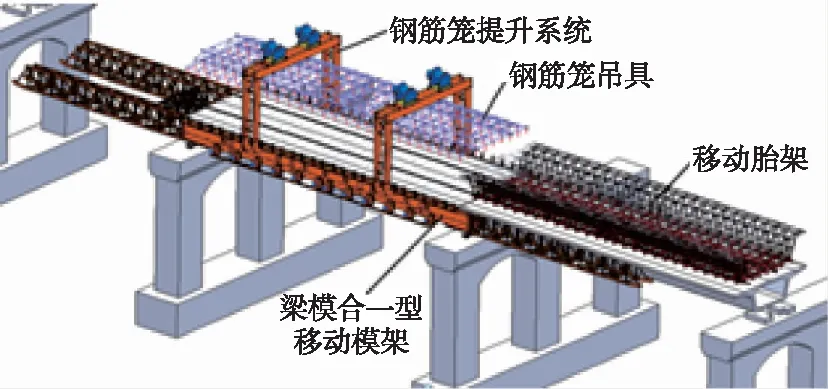

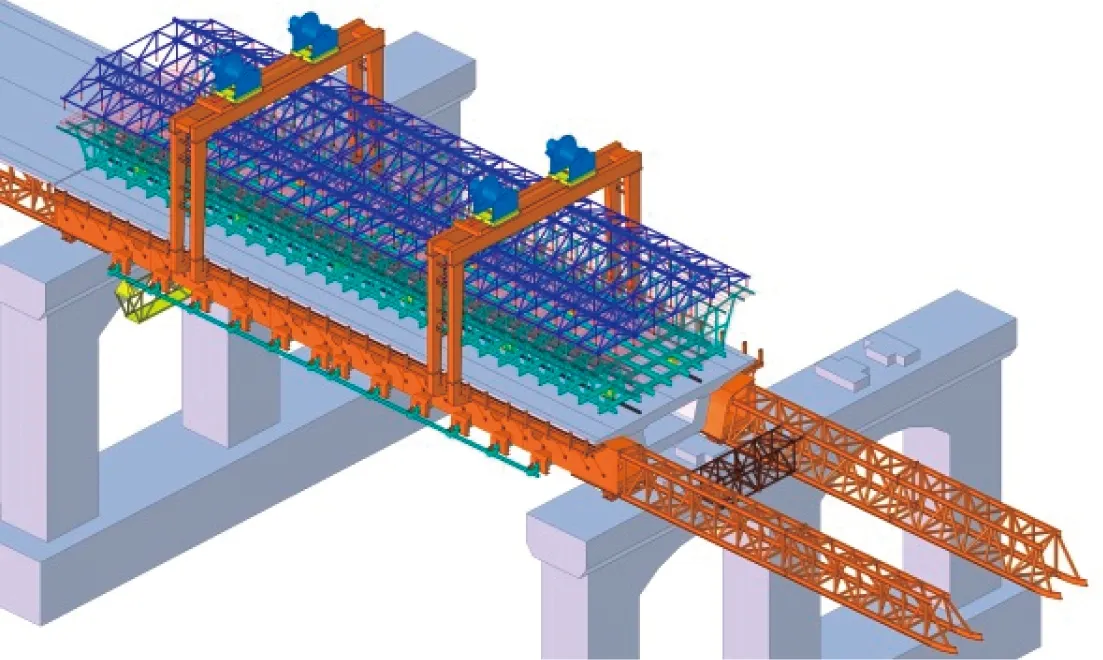

4.1 新工法施工装备

快速逐孔原位现浇制梁工法用于本工程的装备主体由梁模合一型移动模架,配套钢筋笼提升系统、钢筋笼吊具、移动胎架等部分组成。详见图3。

图3 新工法施工装备

(1)梁模合一型移动模架

梁模合一型移动模架采用与混凝土箱梁外轮廓相吻合的异形钢箱梁作为承重梁,同时作为外侧模使用,结合低高度平开式底模,利用混凝土铁路箱梁底面和板式墩身顶面间的空间过孔。该模架由主梁、前后导梁、墩顶移位机构、底模、底模平移机构、翼模、底模移动平台、液压内模、液压系统及电控系统等组成。移动模架升降、横向开合、纵移过孔均采用液压控制,动作平稳、安全可靠,同时降低了劳动强度,提高了施工效率。前中后三个墩顶支撑可横向调节,便于调整主框架平面位置。模架各结构具备足够的强度、刚度及稳定性[7-8]。

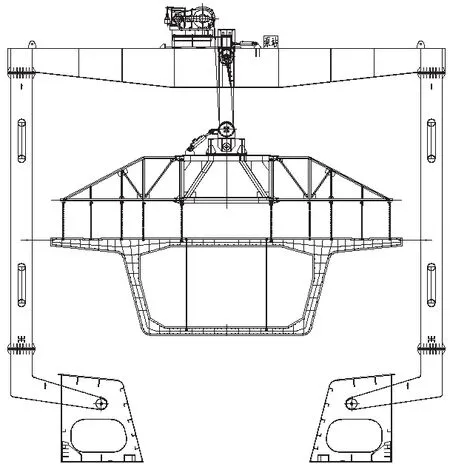

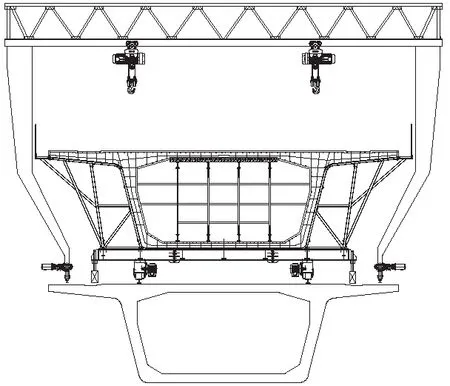

(2)钢筋笼提升系统

为整体提升、下放钢筋笼,模架主梁侧面固定2台提升支架。每个提升架上配1台卷扬机起升系统。起升机构上部天车布置纵、横向调整油缸,下部吊具设置角度调平油缸,调整整体钢筋笼前后、左右及横向角度,最终保证钢筋笼精确入位[9]。见图4。

图4 钢筋笼提升系统断面

提升支架由双主梁、双刚腿组成,支腿与模架主梁通过销轴连接。主梁及支腿均为箱形结构,满足强度及刚度要求。起升系统设置有起升高度限位器、载荷限位器、起升超速控制器及卷扬机高速端双制动等措施,确保起升安全。

(3)钢筋笼吊具[10-11]

钢筋笼整体吊具由龙骨梁、吊梁、挑梁、纵向固定架、撑杆及环链羊角钩等组成。截面为等腰梯形状的桁架网状结构,吊具上部设有供安装用的起吊铰座。吊具下方根据受力及钢筋笼刚度控制等因素合理布置吊点。见图5。

图5 钢筋笼吊具工作实景

通过整体吊装可以很好地保证钢筋绑扎质量,使得纵向钢筋接头全部对焊,梁体质量得到较好的控制,同时吊装后钢筋笼不变形。

(4)钢筋笼绑扎移动胎架

钢筋笼绑扎移动胎架由底部支架、上部支架、人行走道、下部的电机走行轮及轨道组成。支撑架全部采用型钢焊(栓)接而成,保证足够的刚度;走行轮可以在梁面铺好的轨道上行进,进行钢筋笼的运输作业。见图6。

图6 钢筋笼移动胎架

胎架上按设计钢筋间距要求设置了限位槽口和定位支架,以定位各种型号的钢筋,保证钢筋骨架的线形及钢筋间距满足要求,实现了钢筋绑扎“无尺化”,确保了钢筋骨架绑扎的质量和速度,节省施工成本[12-13]。

为减小人工劳作强度,进一步提高在梁面移动胎架上绑扎钢筋的速度,绑扎钢筋场可设置1台小吨位的曲腿门吊,用于辅助起吊钢筋、钢绞线等。小门吊支腿为上宽下窄的曲腿结构,上部开档宽度大于钢筋绑扎胎架宽度,下部走行轮开档宽度小于梁面宽度。见图7。

图7 辅助曲腿门吊

4.2 新工法施工步骤

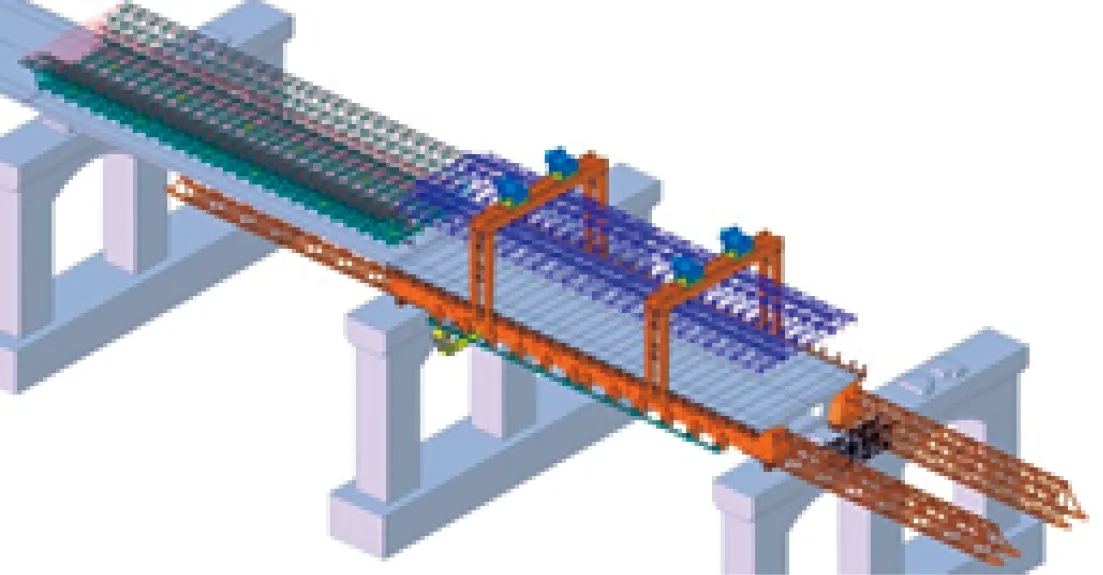

施工步骤1(图8):

(1)移动模架在n,n+1墩跨混凝土浇筑、养生;

(2)期间,在后方已浇梁面移动胎架上绑扎整体钢筋笼。

图8 施工步骤1

施工步骤2(图9):

(1)n,n+1墩跨混凝土养生、张拉完成;

(2)模架主支撑油缸回落(约280 mm),模架脱模;

(3)移动胎架携整体钢筋笼进入n,n+1墩跨梁面上。

图9 施工步骤2

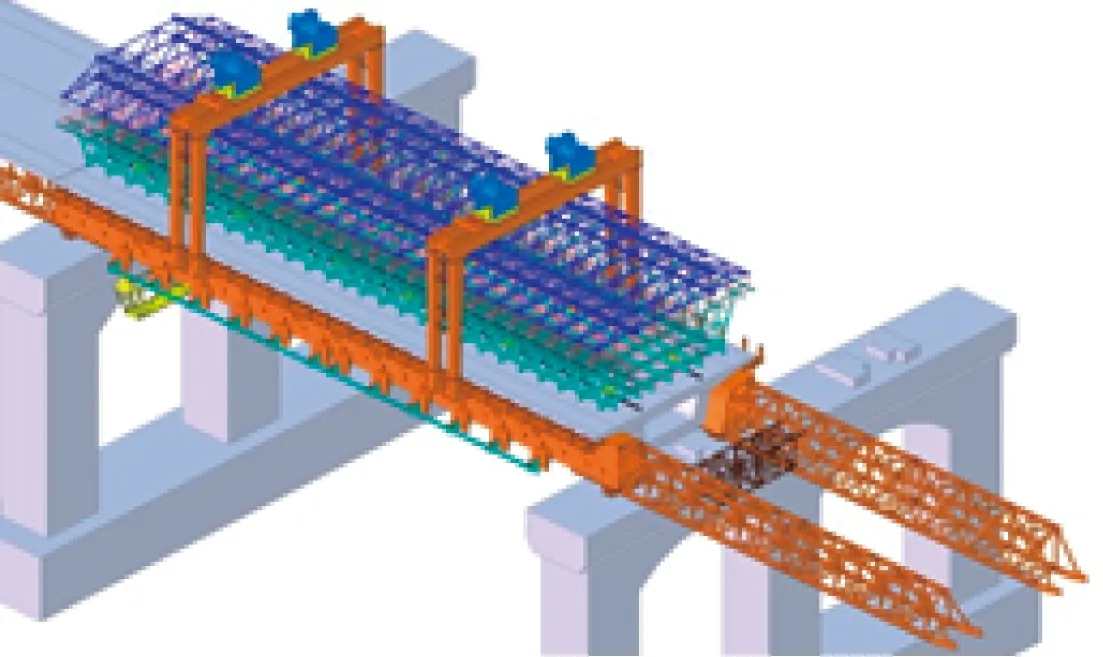

施工流程3(图10):

(1)模架上两提升架携吊具下落,与钢筋笼多点连接;同时拆除钢筋笼内腔临时支架;

(2)提升整体钢筋笼,移动胎架退出;

(3)将钢筋笼与提升架支腿“八字”固定。

图10 施工步骤3

施工步骤4(图11):

(1)利用模架下方移动平台解除底模中缝连接;解除底模横梁与主梁锚固;

(2)利用底模横移油缸将底模向左右各平移,避开垫石;底模与主梁间锁定;

(3)操作底模横移油缸,自动旋转收起最外侧的底模横梁,避开公路墩预留钢筋头;

(4)参照运架一体机携预制梁纵移过孔模式[14],移动模架携钢筋笼纵移过孔,到达新的制梁位;

(5)拆除底模与主梁间锁定;启动底模横移油缸,两侧底模向内横移合龙;

(6)安装底模与主梁之间的锚栓;安装底模中间连接螺栓。

图11 施工步骤4

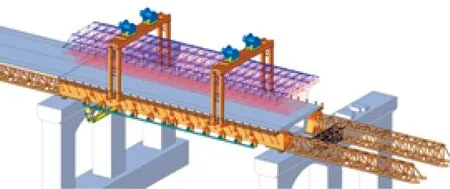

施工步骤5(图12):

(1)微调模架纵向、横向站位;

(2)顶升模架280 mm,使其到达制梁高程;

(3)提升机下落,整体钢筋笼进入模架模板腔体内,下落过程中可微调钢筋笼纵、横向位置及偏角;

(4)液压内模移出已浇梁内腔,并进入钢筋笼内腔;同时从前到后分段拆除吊具与钢筋笼连接。

图12 施工步骤5

施工步骤6(图13):

(1)浇筑混凝土,混凝土养生,张拉;

(2)同时在后方梁面绑扎整体钢筋笼。

图13 施工步骤6

施工步骤7(图14):

(1)n+1、n+2墩跨混凝土养生、张拉完成;

(2)模架主支撑油缸回落(约280 mm),模架脱模;

(3)移动胎架携整体钢筋笼进入n+1、n+2墩跨梁面上。

图14 施工步骤7

重复施工步骤1~步骤7,完成余下箱梁现浇作业。

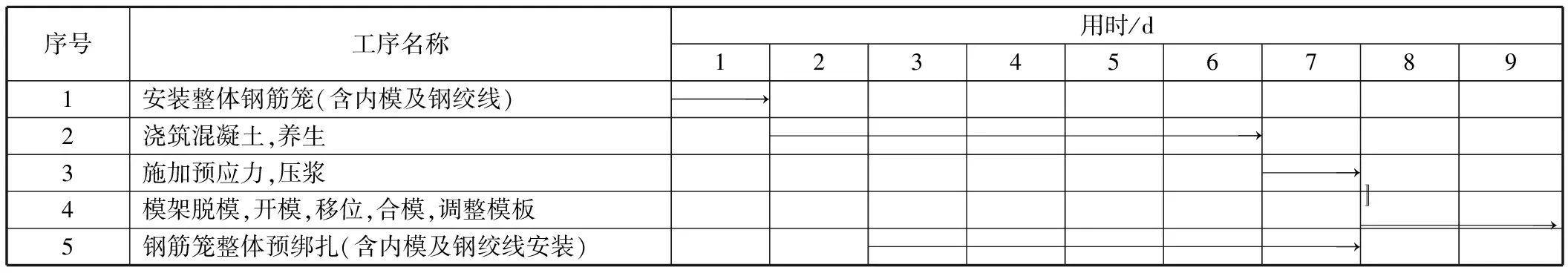

4.3 新工法工效

通过以上施工方案的应用,原有的施工工序被合理安排、并发执行,极大提高了施工效率,采用本文所述方法施工一孔桥梁的周期可由原来的16 d缩减为9 d左右,具体如表2所示。

4.4 新工法实施条件

(1)配套装备

表2 新工法施工周期

该制梁新工法施工装备除了移动模架外,还需配套钢筋笼提升系统、钢筋笼吊具、移动胎架部分,设备成本较传统工法大。

(2)人员配置[15]

该制梁新工法可在混凝土养生期间,将大量闲置时间及人员利用起来,在已浇梁面胎架上进行整体钢筋笼的绑扎作业;而钢筋笼的整体运输及吊装操作,可利用原模架施工操作人员,但必须具备相应操作资质。

(3)安全措施

该制梁新工法增加了钢筋笼整体提升工序及相应的提升装备,须加强施工安全管理[16],按照国家相关规定[17]增设设备安全监控系统[18],增加设备出厂前的型式试验流程及设备的监检取证。

5 结语

基于对制梁数量少于150孔、梁场建设困难、经济性不佳等因素制约,不便采用桥梁集中预制架设方案,而采用传统的桥梁逐孔原位现浇工法及装备,工效低,成本高的现实,参考预制梁架设思路,提出一种新的快速逐孔原位现浇工法及装备。该工法和装备已在某大桥上得到应用,效果良好。

(1)该工法将“梁面移动胎架绑扎钢筋笼,并整体吊运到模床安装”的模式应用在桥梁原位现浇施工中,可使施工中耗时最长的绑扎钢筋工序与桥梁浇筑、养生及张拉工序同时展开,有效提高移动模架制梁工效,预计原位现浇施工一孔桥梁的时间可由目前的16 d,缩短为9 d(该工法已获得国家发明专利)。

(2)钢筋笼采用胎架半工厂化预制,并整体入模,绑扎效率高,且能很好地保证绑扎质量。

(3)该工法配套设备多,设备成本较大;劳动力配置合理,避免大量、长期闲置;该工法配套设备增设必要的安全监控措施,也为以后桥梁现浇施工的智能化提供先决条件。

本文所述的桥梁逐孔原位现浇工法及装备,将梁场建在线路上,实现“空中制梁场”的概念,必将推动桥梁原位现浇施工向绿色化、工厂化、标准化、智能化施工方向发展,其经济、社会、环境效益将日益突显。