工艺参数对湿法炼锌赤铁矿法沉铁行为的影响

邓志敢 魏 昶 朱北平 李存兄 李兴彬 李旻廷

(1.昆明理工大学 冶金与能源工程学院,昆明 650093; 2.云锡文山锌铟冶炼有限公司,云南 文山 663701)

在锌冶炼过程中,由于锌精矿中的锌、铁共生,在沸腾焙烧时,铁大部分生成难溶的铁酸锌,导致常规湿法炼锌浸出时铁酸锌不被浸出,铁、铟、铅与大部分铜进入锌浸出渣[1-3]。为了提高湿法炼锌中有价金属的回收率,需要采用火法烟化挥发法[4]或湿法热酸浸出技术[5]破坏浸出渣的铁酸锌,以便回收锌和分离铁。烟化挥发法能有效破坏铁酸锌,产出氧化锌和氧化铟返回炼锌流程回收锌、铟、铅、银等。烟化挥发的设备通常为回转窑或烟化炉以及顶吹炉等,能耗较高,且高沸点金属铜、银等大量进入窑渣,难以有效回收[6-7]。湿法热酸浸出技术可有效溶解铁酸锌,将锌、铁、铟、铜等一同浸出到溶液中,但由于浸出液中含铁较高,需要进行铁的分离。目前,从湿法炼锌酸浸液中分离铁的方法主要有铁矾法、针铁矿法和赤铁矿法[8-9]。采用铁矾法沉铁时,可以脱除一定量的有害元素,所得铁矾渣中含有重金属锌和有害元素砷等,对环境污染较大。针铁矿法分离铁需先将溶液中的Fe3+还原为Fe2+,在85~90 ℃条件下进行空气氧化除铁,由于该过程对pH值要求较为严格,因此所得针铁矿渣含有大量金属锌,需要采用烟化挥发法从针铁矿渣中进一步回收锌、铟等有价金属。除此之外,由于针铁矿法沉铁渣含铁低,渣量大,得到的铁渣无法利用。相比而言,赤铁矿法沉铁工艺对原料的适应性强,操作过程除要求高温外,酸度宽泛,条件较易控制,且赤铁矿法沉铁渣含铁高(55%~60%)[10-12],具有资源化利用的潜在优势,可实现湿法炼锌工艺铁渣的无害化、减量化和资源化。伴随冶炼行业对环保要求的日益提高,以及我国加压设备设计与制造水平的不断提高,国内已采用湿法炼锌赤铁矿法沉铁技术建成首家年产10万t的现代化工厂,并开始逐步推广应用[13-15]。

为了加强企业对赤铁法沉铁技术的认知,加大赤铁矿法沉铁技术的推广应用,进一步提升我国锌冶炼技术与装备水平,本文针对赤铁矿法沉铁过程中硫酸亚铁的氧化水解沉淀行为开展研究,系统考察了时间、酸度、温度、硫酸盐浓度、晶种返回量等工艺参数对赤铁矿法沉铁效果的影响,并阐述沉淀产物的析出特性。

1 实验

1.1 原料

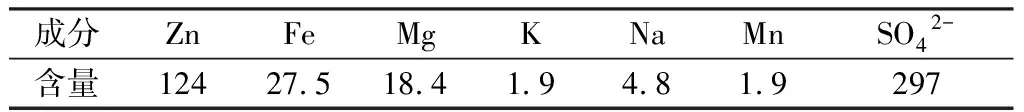

原料为常规湿法炼锌浸出渣采用还原浸出工艺所得浸出液经过“铁粉沉铜—预中和—中和沉铟”工艺处理后的沉铟后液[11,15],即沉铁前液,其主要成分见表1。

表1 沉铁前液的主要化学成分Table 1 Main chemical composition of feed solution /(g·L-1)

1.2 实验步骤

1)量取一定量的原料液,测量其pH值后加入到压力反应釜中,密闭反应釜。

2)连接压力反应釜各设备,并检查设备气密性,确认无误后调节控制仪表,设定加热温度和升温速率,开启搅拌,达到指定温度后,调节氧分压,开始计时。

3)到达反应时间后,通入冷却水,并停止通气,待高压釜温度低于60 ℃后进行泄压,取出矿浆,液固分离得到滤液和滤渣,并洗涤滤渣。

4)滤渣干燥。干燥温度65~75 ℃、时间24 h。

对沉铁后液和沉铁渣进行相应的分析检测。

2 结果与讨论

2.1 沉铁条件对沉铁效果的影响

基准实验条件为反应时间4 h,沉铁前液pH值3.5,反应温度185 ℃,晶种加入量为理论产渣量。

2.1.1 反应时间的影响

沉铁反应时间不同时所得主要技术指标见表2。由表2可知,延长时间有利于提高赤铁矿渣的品质,随着反应时间的延长,除铁率和渣含铁均会增加,同时还可降低赤铁矿渣中锌和硫的含量。

表2 反应时间对赤铁矿沉铁效果的影响Table 2 Effect of the reaction time on hematite precipitated process

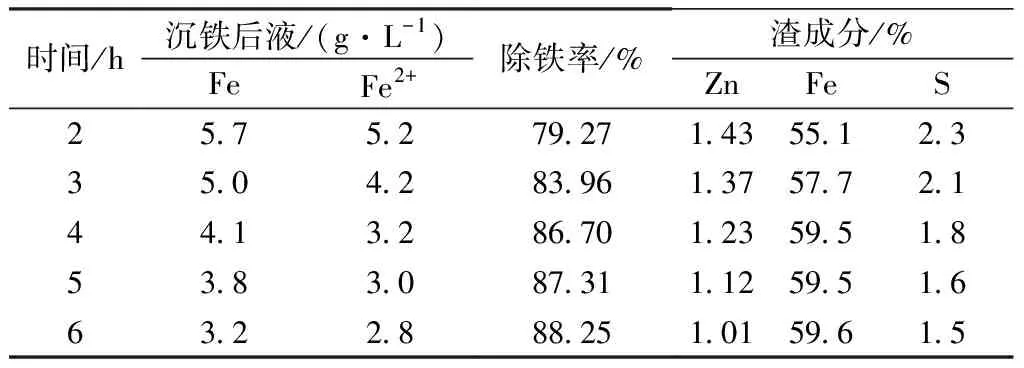

2.1.2 沉铁前液初始pH值的影响

沉铁前液初始pH值对沉铁效果的影响结果见表3。由表3可知,在低pH值(小于1.5)环境中,赤铁矿渣含铁低,这是因为初始酸度高时所得沉铁渣中的铁主要是碱式硫酸铁。从实验得到的渣颜色,以及渣含铁和渣含硫量来判断,主要成分也是碱式硫酸铁。pH值为4.5时所得渣含铁低于pH值为3.5时的,原因可能是反应初期,溶液发生了低温水解从而导致了非赤铁矿相的形成。

表3 pH值对赤铁矿沉铁效果的影响Table 3 Effect of the initial solution pH on hematite precipitated process

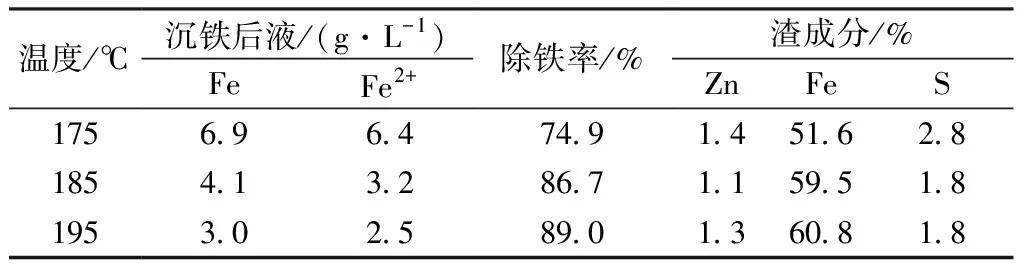

2.1.3 沉铁反应温度的影响

反应温度对沉铁效果的影响结果见4。由表4可知,升高温度会增加除铁率,渣含铁也会增加,但185 ℃ 和195 ℃所得沉铁渣相比,渣含铁变化不明显,但实验过程中发现,195 ℃ 时所得矿浆的结晶沉淀速度快,沉铁渣粒度更细,沉降性能和过滤性能较差。

表4 温度对赤铁矿沉铁效果的影响Table 4 Effect of the reaction temperature on hematite the hematite precipitates

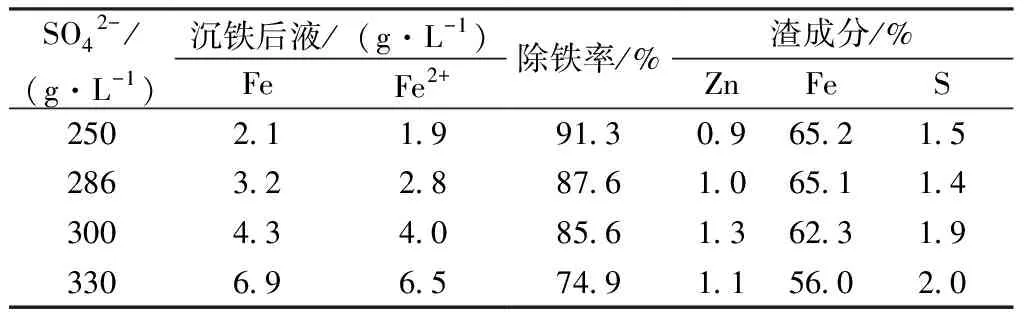

2.1.4 溶液中SO42-浓度的影响

溶液中SO42-浓度对沉铁效果的影响结果见表5。由表5可知,随着溶液中SO42-浓度的提高,除铁率和渣含铁都不同程度的降低,将SO42-从286 g/L稀释到250 g/L时除铁率变化明显,渣含铁变化不大。

表5 溶液SO42-浓度对沉铁效果的影响Table 5 Effect of the SO42- concentration on the hematite precipitates

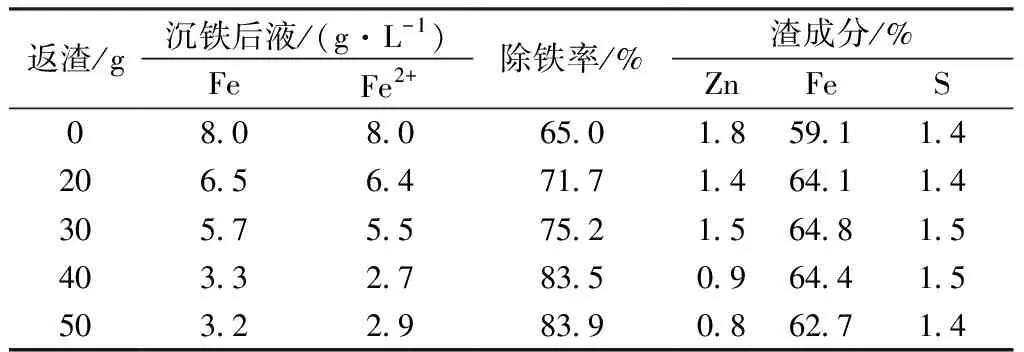

2.1.5 晶种量的影响

将实验过程产出的赤铁矿渣作为晶种,晶种加入量不同时所得沉铁效果见表6。由表6可知,返渣做晶种可以提高除铁率,同时降低渣中硫和锌含量,得到纯度更高的赤铁矿渣。

表6 晶种量对赤铁矿沉铁效果的影响Table 6 Effect of the seed crystal dosage on hematite precipitates

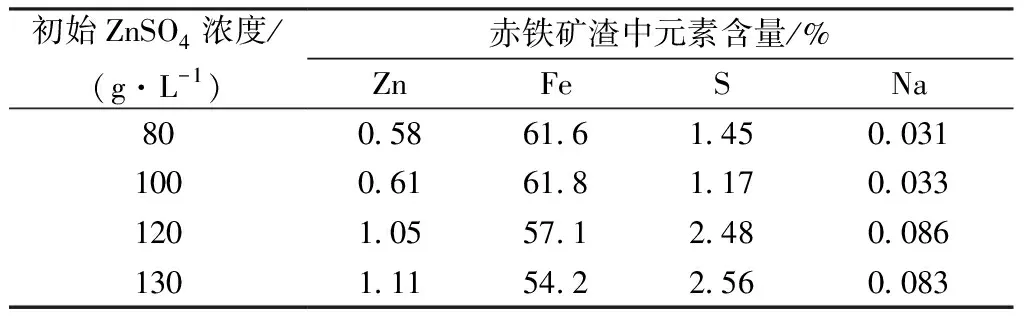

2.1.6 溶液中初始ZnSO4浓度的影响

溶液中初始Zn2+浓度的变化会引起溶液盐浓度的变化,从而影响沉铁效果以及沉铁渣的成分,Zn2+浓度不同时产出的沉淀渣中锌、铁、硫和钠的变化见表7。由表7可知,当溶液中的ZnSO4浓度低于100 g/L时,随着ZnSO4浓度的升高,赤铁矿中的Fe含量逐渐升高,Zn、S含量逐渐减少,当ZnSO4浓度达到120 g/L后,除铁率减小,赤铁矿中的Fe含量逐渐降低,Zn、S含量逐渐升高。这是因为,溶液初始ZnSO4浓度的升高,会导致部分ZnSO4结晶进入沉铁渣中,同时会有一定量的铁矾生成,铁无法全部转化为赤铁矿。

表7 溶液初始ZnSO4浓度对沉铁渣主要组成的影响Table 7 Effect of the ZnSO4 concentration on composition of the hematite precipitates

2.2 沉铁渣XRD分析

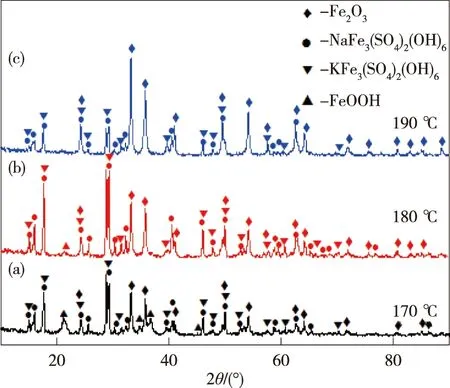

不同温度下产出赤铁矿渣的XRD图谱如图1所示。由图1可知,钾、钠对沉铁有较大的影响,赤铁矿渣除了含有赤铁矿(Fe2O3)外,还含有部分黄钾铁矾(KFe3(SO4)2(OH)6)和少量黄钠铁矾(NaFe3(SO4)2(OH)6)。

图1 赤铁矿法沉铁渣的XRD图谱Fig.1 XRD patterns of the hematite precipitates

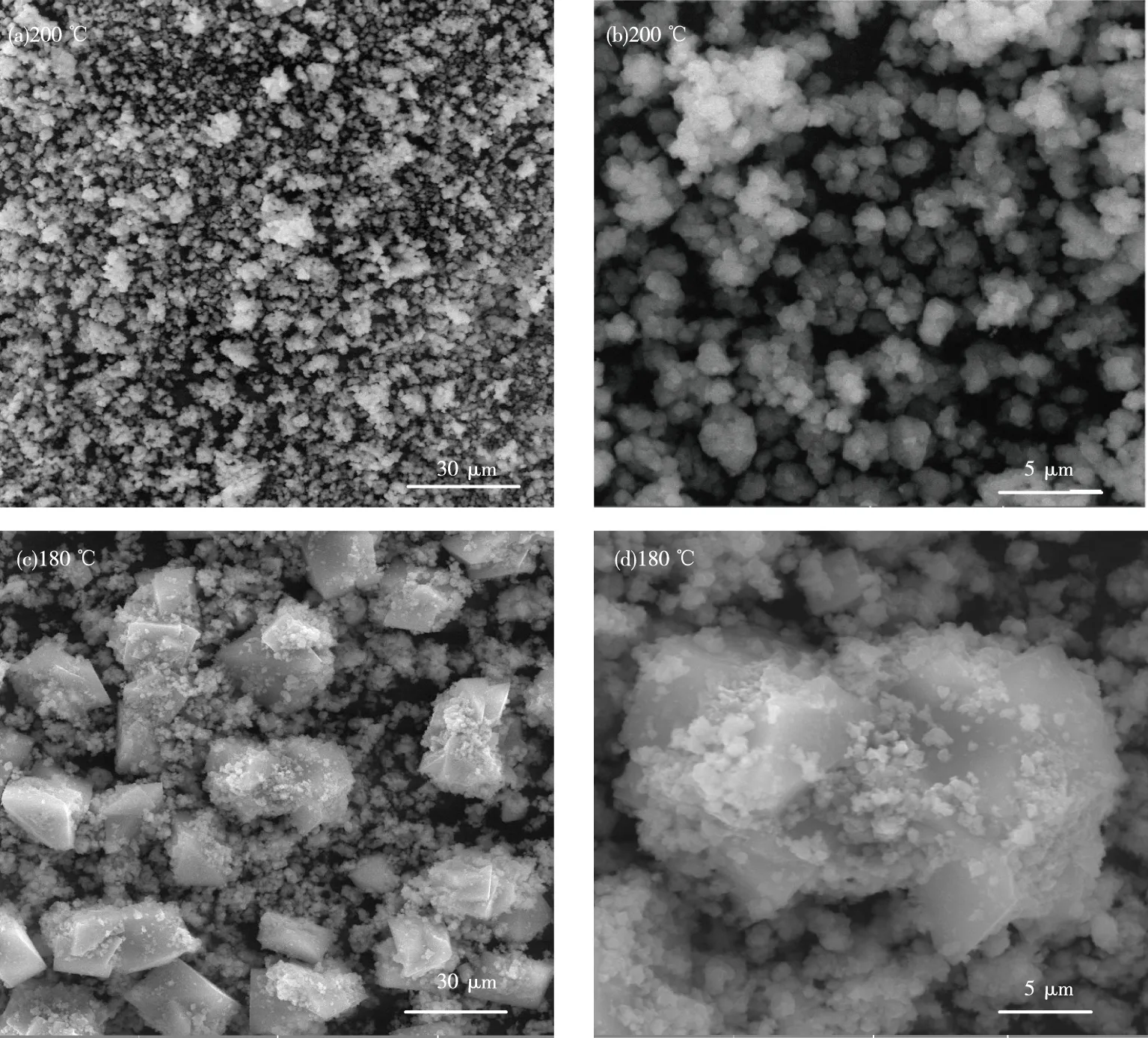

2.3 赤铁矿沉铁渣形貌分析

180 ℃和200 ℃下所得赤铁矿渣的扫描电镜(SEM)图像如图2所示。从图2可以看出,较高温度下沉淀析出的赤铁矿渣、颗粒大小较均匀、分散性好,且粒度小、比表面积大,渣相较单一、异相较少。较低温度下沉淀析出的赤铁矿渣,颗粒尺寸相差较大,且总体偏大,渣相存在一定量的异相物质。结合图1可知,低温条件下所得赤铁矿渣中含有一定量的铁矾。

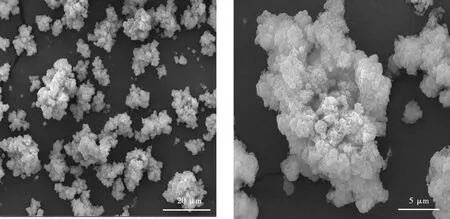

为改善较低温度条件下所得赤铁矿渣的品质,减少渣中的锌、硫、钾、钠的含量,在180 ℃下将单个实验渣量的50%返回压力釜作为晶种,得到赤铁矿渣的微观形貌如图3所示。从图3可以看出,添加返渣作为晶种可有效改善低温氧化水解沉淀所得赤铁矿渣的结晶形貌,产出结晶度和纯度较高的赤铁矿渣。

图2 赤铁矿法沉铁渣的SEM图像Fig.2 SEM images of the hematite precipitates obtained at different temperature

图3 返渣做晶种时所得赤铁矿法沉铁渣的扫描电镜图像Fig.3 SEM images of the hematite precipitates obtained with return precipitates as seed crystal

3 结论

1)湿法炼锌过程中的赤铁矿法除铁工艺为可控操作。由于沉淀过程存在铁矾的生成,赤铁矿渣中含铁量的高低主要受反应温度和溶液中钾与钠离子的影响。操作条件可调控沉铁效果及渣中铁、硫含量。190 ℃下反应3 h,沉铁后液中的Fe2+浓度小于5 g/L,赤铁矿渣含铁大于60%、含锌小于2%、含砷小于0.1%、含硫小于3%。赤铁矿渣除了含有赤铁矿(Fe2O3)外,还含有部分黄钾铁矾(KFe3(SO4)2(OH)6)。钾、钠对沉铁渣物相影响较大,钾、钠含量过高易导致大量铁矾生成,降低赤铁矿渣含铁量,赤铁矿法沉铁工艺有利于保持湿法炼锌溶液中较低浓度的钾、钠的平衡。

2)锌在赤铁矿渣表面以ZnSO4化合物形式存在。升高溶液中ZnSO4的初始浓度可提高赤铁矿渣含铁量,但会导致所得赤铁矿颗粒的粒度变细对沉降不利,且ZnSO4浓度的增加会降低硫酸亚铁的溶解度,使得沉铁后液中的Fe2+浓度升高。

3)较高温度下沉淀析出的赤铁矿渣颗粒大小较均匀、分散较好,且粒度小、比表面积大、渣相较单一、异相较少。较低温度下沉淀析出的赤铁矿渣,颗粒尺寸相差较大,且总体偏大,渣相存在一定量的异相物质。添加返渣作为晶种可有效改善较低温度条件下所得赤铁矿渣的品质,减少渣中锌、硫、钾、钠的含量。