一种低晶种比率生产超细氢氧化铝的工艺方法研究

邓 魁,裴广斌,王 茜

(洛阳中超新材料股份有限公司,河南洛阳471800)

超细氢氧化铝是一种用途广泛的工业化学品,由于其具有阻燃、消烟、无毒等特点,被应用于电力、电子、建材、交通等领域[1-3],全球消费量在30万t/a以上。它的生产工艺主要有两大类,一种是通过使用立式磨、雷蒙磨等磨机将普通氢氧化铝研磨至2~6μm,直接或改性后作为超细氢氧化铝使用[4]。此类工艺相对简单,但产品性能较差,仅适用于低端领域。另一种是采用种分工艺,即通过添加活性晶种,依靠过饱和度的驱动,从铝酸钠溶液中结晶析出超细氢氧化铝,是目前的主要生产工艺。其活性晶种的制备可以采用化学法,如碳分法、硫酸铝中和法、小苏打中和法、磷酸中和法、硝酸铝中和法、有机醇盐法等[2,5-12],该类工艺生产出的产品粒度分布均匀,性能优良,但随着分解母液的不断循环利用,晶种制备过程中带入的各种离子,如CO32-、PO43-、SO42-、NO3-、NH4+等,会在工艺流程中逐渐累积,使分解液质量下降,导致产品质量恶化、产量下降,因而需对分解液定期处理[13-14],运行成本随之提高。也有采用将氢氧化铝湿磨粉碎后作为晶种添加至铝酸钠溶液中种分制备超细氢氧化铝的种分工艺[2,15],但使用的晶种量较大,其晶种比率一般在5%以上,生产效率低,产品粒度分布不均匀。美国雅宝公司的专利中也提到了一种使用湿磨氢氧化铝晶种的种分方法,所用的晶种比率在0.9%左右,但用于制备晶种氢氧化铝的温度条件为20℃左右[16],在温度较高的季节,不易实施。

本文提出了一种超细氢氧化铝种分工艺,研究和讨论了对产品粒度影响较大的重要工艺条件,并采用X射线衍射(XRD)、扫描电镜(SEM)对产品超细氢氧化铝进行了表征。本工艺相比化学法晶种工艺,没有杂质离子不断累积的问题;相比同类型的湿磨晶种法,晶种比率低于0.3%,远低于同类技术3%~12%的晶种比率,生产成本更低;而相比美国雅宝公司专利中所提到的分解技术,晶种量也大幅减少,且晶种制备温度由20℃提高至40℃,生产过程中所需的冷量更少。

1 实验原料及设备

铝酸钠溶液(αk为1.51,Nk为150 g/L)、洗水(αk为4.11,Nk为60 g/L)、去离子水,均取自洛阳中超新材料股份有限公司车间。其中,αk=铝酸钠溶液中Na2O物质的量/铝酸钠溶液中Al2O3物质的量;Nk=铝酸钠溶液中Na2O的质量浓度,g/L。

恒温水浴锅;X射线衍射仪,型号为TD-3500;扫描电镜仪,型号为TM3030;激光粒度分析仪,型号为APA2000。

2 实验工艺

2.1 晶种氢氧化铝的制备

首次制备时,取用普通氢氧化铝、去离子水按照氢氧化铝固体含量为100~150 g/L混合加入球磨机或砂磨机等粉碎装置中,粉碎至D50达到1.0μm左右,得到晶种浆液1,随后将此晶种浆液1按1~3 g/L的比例加入至39~42℃、αk为1.40左右、较高Nk条件下的铝酸钠分解液中,种分至固体含量达到70 g/L以上,过滤、洗涤,得到晶种氢氧化铝滤饼。之后用滤饼重复前述步骤制取晶种氢氧化铝滤饼。

2.2 活性晶种浆液的分散

将2.1中重复一遍以上的晶种氢氧化铝滤饼湿磨成晶种浆液1,按照最终种分约0.3%晶种比率加入至35~42℃下适量的铝酸钠溶液中搅拌50~70 min,完成晶种浆液1的分散,得到活性晶种浆液2。

2.3 种分分解

将活性晶种浆液2按照其与铝酸钠分解液的体积比为1∶10,加入至58~70℃、αk为1.4~1.65、较低Nk值的铝酸钠分解液中种分,至氢氧化铝固体含量在90 g/L以上,过滤,滤饼洗涤、烘干、分散后,即得到D50粒径约为2μm左右的氢氧化铝微粉。

3 工艺条件的选择

3.1 晶种氢氧化铝的制备条件

晶种氢氧化铝的制备是本工艺的关键技术,最佳温度范围为39~42℃,晶种分解液的Nk值依据产品分解液而定,一般高出产品分解液Nk值40 g/L以上。

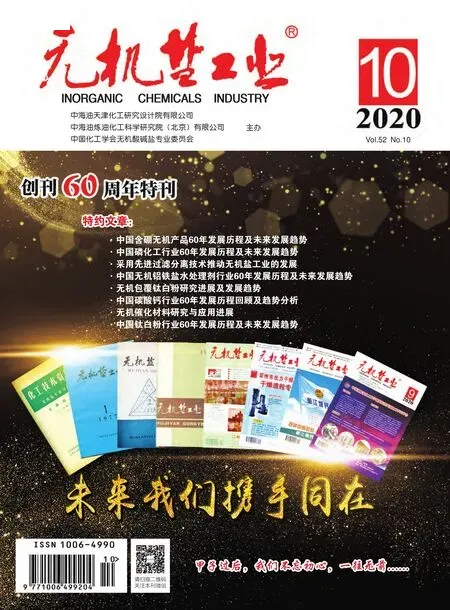

晶种氢氧化铝分解液与产品分解液Nk差值的大小对最终产品的粒度有重要的影响。图1为本工艺其他条件不变时,晶种氢氧化铝分解液与产品分解液Nk差值与产品粒度的关系。从图1可知,同样条件下,随着晶种氢氧化铝分解液与产品分解液Nk差值的增加,产品粒度随之减小。

图1 晶种分解液与产品分解液Nk差值与产品粒度的关系

3.2 活性晶种浆液的分散条件

在本工艺中,如果不经过晶种分散过程,直接将步骤1所得的晶种浆液1加入58~70℃的分解液中,如要保证产品D50粒度在2.0μm左右不变,则需要的晶种比率需提高至0.9%左右。而通过适当条件的分散,则可将总晶种比率降低至0.3%以下。

3.2.1 温度

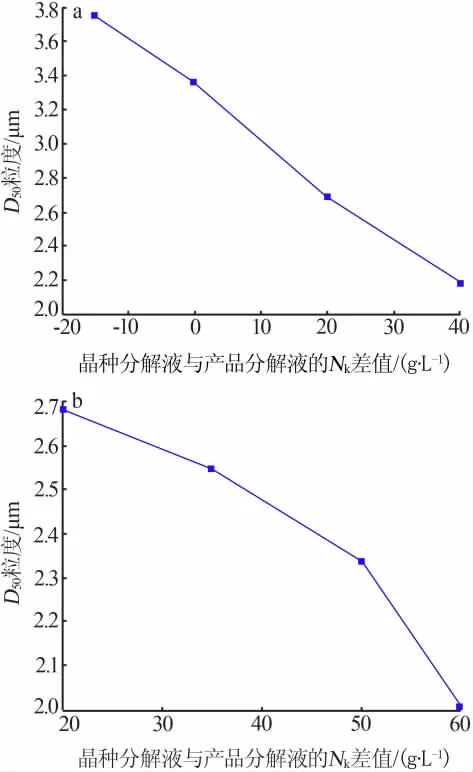

晶种的分散温度在39~42℃为宜。晶种分散用铝酸钠溶液的温度与产品粒度关系如图2所示,在其他条件不变的情况下,温度在43℃时,产品氢氧化铝的D50粒度已经开始有明显增大的趋势,在45℃时,产品氢氧化铝的D50粒度已增加到3μm以上。

图2 晶种分散用铝酸钠溶液温度与产品粒度的关系

3.2.2 分散用铝酸钠溶液的αk

分散介质一般使用铝酸钠溶液,根据实际情况,铝酸钠溶液的成分有多种选择,一是使用过饱和偏铝酸钠溶液。在这种条件下,晶种加入后,在分散的同时也会分解出大量的次生晶核,因而可以通过加入晶种量的多少来控制最终产品的粒度,并增加氢氧化铝产品的产量,有利于保证产量和控制粒度。

此外,还可使用生产循环过程中产生的洗水,或者洗水与过饱和偏铝酸钠溶液的混合物。在此情况下,铝酸钠溶液具有αk较高、Nk较低的特点,降低温度后不会自发水解,不会在管道和容器中产生结疤现象。

出于生产成本与运行维护考虑,使用αk较高、Nk较低的洗水作为分散介质更好;如需要更高的产量或对粒度要求更细,则可以使用过饱和铝酸钠溶液。

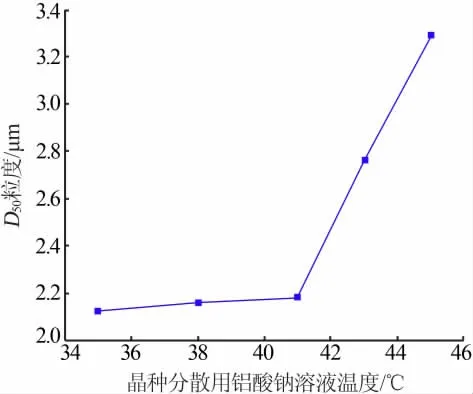

图3 为分散用铝酸钠溶液Nk值保持在50 g/L不变的条件下,其αk值与产品粒度的关系。由图3可以看出,在αk值小于一定值时(本文条件此值为2.3),产品粒度随αk值的升高而快速增加,超过此值后,产品粒度变化趋缓。

图3 分散用铝酸钠溶液αk与产品粒度的关系

3.2.3 分散时间

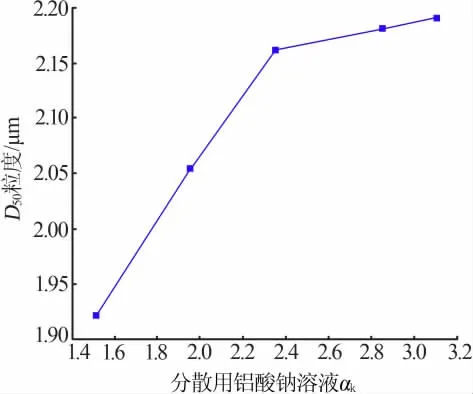

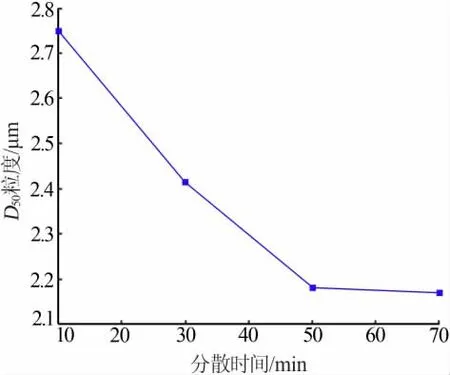

分散时间主要由扩散速度所决定。在本工艺条件下,分散时间在50~70 min时最佳。图4为晶种分散时间与最终产品Al(OH)3D50粒度的关系。从图4可以看出,随着分散时间的增加,最终产品的粒度随之降低,当超过50 min后,粒度不再发生明显的变化。这说明50 min后,活性晶种已基本完成分散。

图4 晶种分散时间与产品Al(OH)3 D50粒度的关系

通过上述实验,可以发现,使用晶种法从铝酸钠溶液中种分析出超细氢氧化铝时,在保证产品粒度稳定时,晶种制备时的Nk条件、活性晶种在种分液中的均匀分散对种分工艺有关键的影响。

在保证工艺条件合理的状况下,用于制备晶种的铝酸钠溶液相比用于种分的铝酸钠溶液,在其有更高的Nk值时,所得晶种的活性更高,所需的晶种数量更少。但由于种分过程是一个非常复杂的过程,所以此结论的原因还需要通过理论化学的研究以及进一步的实验来验证。

确保活性晶种在种分液中的均匀分散也能够减少晶种的使用量。其原因是活性晶种在加入至种分液中后,由于种分液通常有较高的温度(55~70℃),此时活性晶种的扩散和相互间的碰撞、团聚以至于失活是竞争性关系。所以先在温度较低的铝酸钠溶液中完成分散后,再加入铝酸钠溶液中种分,可保持晶种的平均活性,有效地降低晶种的使用量。同时晶种的均匀分散还可进一步降低因晶种间的团聚问题所造成的晶种活性不一、产品粒度分布不均的问题。

4 产品表征

4.1 X射线衍射分析(XRD)表征

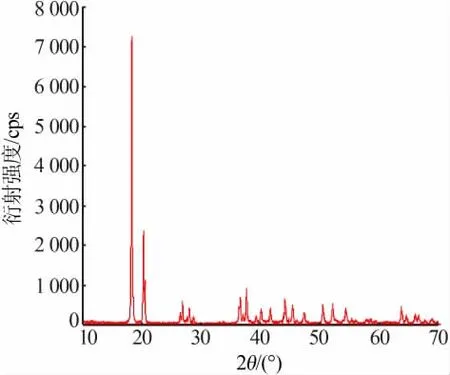

图5 是产品的XRD表征谱图。如图5所示,在2θ为18.2、20.2、26.8°处显示了α-氢氧化铝(Gibbsite)的特征峰,表明产品晶型为α-氢氧化铝。

图5 产品氢氧化铝的XRD谱图

4.2 扫描电镜(SEM)表征

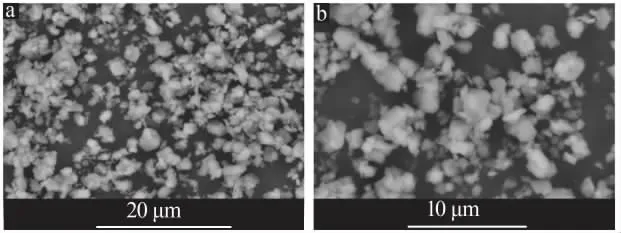

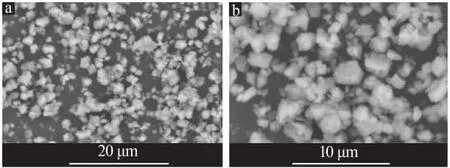

产品氢氧化铝的晶体形貌主要为伪六角或四角块状以及部分碎晶。晶种不经过分散与经过分散后种分得到氢氧化铝的扫描电镜图(SEM)分别如图6、图7所示。

图6 晶种不经过分散,直接种分得到的氢氧化铝

图7 晶种经过分散后,种分得到的氢氧化铝

通过图6、7对比,可以发现湿磨后的晶种经过分散后加入分解液中种分,所得超细氢氧化铝产品的碎晶较少,分散性更好。

从X射线衍射分析(XRD)、扫描电镜(SEM)的表征来看,本文所述工艺得到的超细氢氧化铝产品为α-氢氧化铝(Gibbsite),晶型主要为伪六角或四角块状结构。但工艺所得产品所含的碎晶及产品的分散性仍是需要进一步改进的方向。

5 结论

1)提出了一种超细氢氧化铝的种分工艺,在较高Nk的铝酸钠溶液中制备晶种氢氧化铝,湿磨后加入39~42℃的铝酸钠溶液中分散50~70 min,随后加入58~70℃的铝酸钠溶液中种分,产品主要形貌为伪六角或四角块状。2)所述氢氧化铝的种分工艺晶种添加量在0.3%左右或以下,远低于同类工艺的3%~12%,生产成本低。3)所述氢氧化铝的种分工艺无杂质离子加入,有效地解决了循环母液中的杂质累积问题。