高硅石灰石煅烧中控操作要点

李进鑫

(福建水泥股份有限公司德化海峡分公司, 福建 泉州 352516)

福建海峡水泥有限公司是由中材国际南京水泥工业设计研究院设计的日产6000t 熟料新型干法水泥生产线。烧成窑中配置了一台Ф5.0x74m 回转窑、烧成窑头配置第四代冷却机、熟料储存为一个Ф60 米的圆库,储量10 万吨。

1 存在问题

石灰石是水泥生产的主要原材料,在熟料配料中占85%左右,一般要求石灰石中SiO2含量(质量分数)在5%以下。受制于资源因素的制约,公司开采的石灰石中SiO2含量均在8%左右。对石灰石破碎、生料粉磨效率及熟料煅烧造成非常不利的影响。

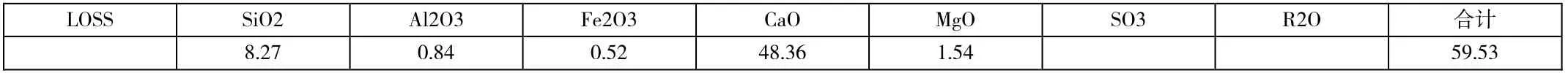

2019 年入磨石灰石化学成分%

LOSS SiO2 Al2O3 Fe2O3 CaO MgO SO3 R2O 合计 8.27 0.84 0.52 48.36 1.54 59.53

目前熟料分厂中控操作存在的主要问题为:石灰石难破碎,生料难粉磨,熟料综合电耗高,熟料比较难煅烧,结粒不是很好,易磨性差,窑前飞沙料严重,限制了窑产量进一步的提升。

2 采取的措施

2.1 配料方案的制定必须与回转窑的煅烧温度相适应

从窑型和窑衬窑皮的承受能力分析,烧成带温度控制在1380℃-1450℃之间较为适宜。控制在这个温度区间内,烧成带无聊的化学反应速度以及在烧成带停留的时间都能够处在较为适宜的区间内。而对于窑尾烟气温度,通常情况下需要控制在1050℃-1100℃。如果是温度过低,那么无聊传热以及预分解都难以达到理想状态,并且还会限制窑内通风和传热能力,会,影响到过渡带的长度。如果是过高那就会对烟室带来影响,还会导致上升管道结皮或堵塞。

2.2 分解炉温度的温度参数控制

分解炉炉中温度控制在900℃左右 料温880℃而CaCO3 在820℃左右开始分解,提高炉中温度可加速CaCO3 的分解,使出炉物料的分解率在92%以上,提高物料的分解率减轻了回转窑的煅烧力度,从而稳定生产线的热工制度。

2.3 火焰形状与煤粉质量的控制

煅烧温度的控制与火焰形状密切相关根据不同的来料,控制好烧成温度和火焰形状合理调整燃烧器的内外旋流风和轴流风,中心风,强化一次风与煤粉的充分混合,达到完全燃烧。针对不同的来料,实时窑皮及熟料煅烧质量情况燃烧器常规的三套工况如下,三种工况根据情况控制范围可灵活掌握:1.轴流风60Kpa、内旋流20-25Kpa、外旋流5-10Kpa:轴流风适中,弱化外旋流,强化内旋流的方案,这种工况适应挥发分中等或偏高、热值较高的煤质,窑皮状况及熟料质量良好。2.轴流风75-80Kpa、内旋流15-18Kpa、外旋流20-23Kpa:轴流风加大,弱化内旋流,强化外旋流的方案。此种工况尤其对劣质无烟煤比较对口,火焰煅烧能力强,立升重高,窑皮状况及熟料质量良好。3.轴流风75-80Kpa、内旋流15-30Kpa、外旋流15-30Kpa:此种工况下,内旋和外旋管道阀门全开,对普通无烟煤适应性好。在不损坏窑衬的情况下高硅料尽可能提高烧成带的温度,使火焰形状粗短加强烧成力度。严格控制好煤粉细度至1.2(0.08mm 筛余)以下水份2%以下,使煤粉燃烧速度增加从而确保各主要部位煅烧温度的实现。

经过中控全体窑操同仁的共同努力,与各部门的协同配合下,在慢慢摸索的过程中,通过采用以上调控操作措施,有效提高熟料的质量,使得熟料结粒良好,经测算熟料产量较前提高了10%左右,熟料立升重大幅提高,现稳定在1200 左右,熟料中f-Cao1.0 在以下,合格率保持95%以上。熟料产质量提高明显。

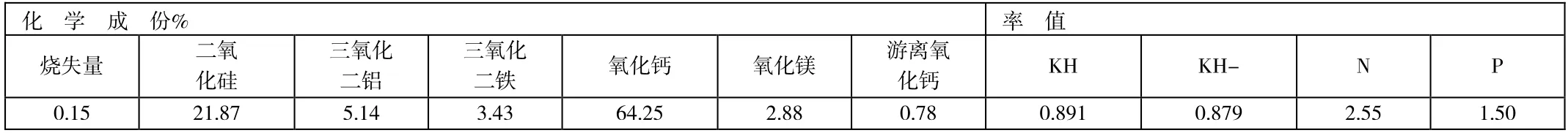

2019 年熟料质量

化 学 成 份% 率 值 烧失量 二氧 化硅 三氧化 二铝 三氧化 二铁 氧化钙 氧化镁 游离氧 化钙 KH KH- N P 0.15 21.87 5.14 3.43 64.25 2.88 0.78 0.891 0.879 2.55 1.50