大豆种子包衣机种药混合装置匀种性能数值模拟与试验

韩 豹,刘 俏,高英玲,杨书婕,郭 畅,董小伟,李悦梅

(1.东北农业大学工程学院,哈尔滨 150030;2.黑龙江职业学院机械工程学院,哈尔滨 150080;3.黑龙江省农业机械化技术推广总站,哈尔滨 150001)

种子包衣可驱避害虫对已播种子及幼苗侵害,有利于苗期病虫害防治及有效增产[1]。但种子包衣均匀性影响种子水分吸收、药剂释放及微生物活动等,影响种子出苗时间、芽率、整齐度和药剂持效期与病菌侵染进程[2]。现代种子包衣处理利用种子包衣设备将种子与特制种衣药剂按比例混合均匀,在种子表面包裹一层均匀药膜,达到播种后发挥种衣成分作用。

西欧和北美等国家研制种子包衣设备、型号多、功能全,包衣合格率超过95%,药种调节范围较大,在结构设计和种药配比、电气控制等方面均于世界领先水平[3]。美国Germains 公司Spectracota旋转式全系列包衣设备采用流水作业方式,具有较高包衣效率,控制成本同时可保证包衣剂混合均匀[4]。丹麦CIMBRIA HEID CC20型旋转式种子包衣机采用可编程控制器控制,供料与供药均自动协调,避免供药和供料之间脱节现象[5]。德国PETKUS CT2-10 型种子包衣机采用先进变频控制技术,种子包衣成膜率和均匀度好,具有数据掉电存储功能[6-7]。我国20世纪90年代初开始推广应用种子包衣技术,研发包衣机种药混合装置多为双盘(匀种盘与药液雾化甩盘)式结构,其工艺参数主要针对小麦和一些蔬菜等小粒种子设计,包衣作业时根据种子品种适当调整作业参数即可满足工厂化生产要求[8-9]。双盘式种药混合装置无需压缩药液,通过边缘带有波纹结构甩盘高速(2 800~3 000 r·min-1)旋转实现药液超细雾化,均匀喷涂到幕状下落种子表面,结构简单,种药混合均匀。但大豆种子包衣过程中,由于大豆粒大皮薄,匀种盘与药液雾化甩盘同轴高速旋转时,种子幕状抛撒均匀性变差、种子包敷成膜不均,导致种皮出现褶皱,无法满足大豆种子包衣要求。

针对上述问题,在已有研究基础上[10],根据薄膜包衣大豆种子合格质量标准[11],改进设计种药混合装置。为研究其工作参数(料口高度、匀种盘直径和匀种盘转速)与匀种性能关系,获得适合大豆种子包衣机匀种要求理想工作参数组合,本文以种药混合装置为研究对象,采用离散元法及EDEM分析软件,对其匀种性能作数值模拟,并在自制种药混合装置试验台上作匀种性能验证试验,以期为现有种子包衣机双盘式种药混合装置改进提供参考。

1 种药混合装置结构及颗粒模型创建

1.1 种药混合装置结构

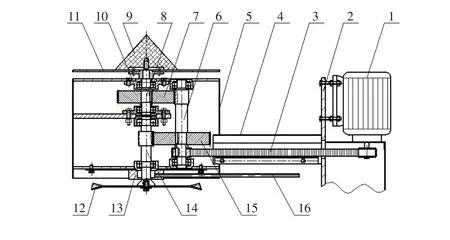

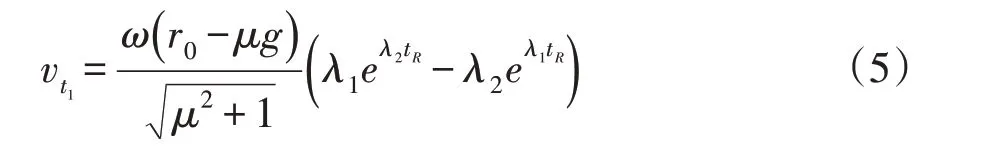

改进后种药混合装置主要由上下壳体、种箱、料管、料管调节机构、匀种与药液雾化机构等构成。其中,喂入量通过料管调节机构改变料口高度实现,如图1所示。

工作时,通过料管调节机构逐渐调增料口高度h,料管内大豆种子沿导流锥表面流到匀种盘上种子流量(喂入量)加大,随匀种盘与导流锥旋转,种子在离心力作用下向匀种盘边缘连续、成幕状均匀抛撒下落;种衣剂由进液管进入药液管座,流入高速旋转药液雾化甩盘,使药液超细雾化,并喷涂到呈幕状均匀下落种子表面,实现雾化后种衣剂和均匀抛撒下落种子在种药混合装置内充分混合,完成第一道种子包衣程序。工作过程中,通过调整料管调节机构,可改变料口高度,控制种子喂入量。

1.2 匀种与药液雾化机构

匀种与药液雾化机构是种药混合装置核心部件,原设计中,匀种与药液雾化机构为同轴双盘式,上盘为匀种盘,下盘为药液雾化甩盘,由一台调速电机通过同步带传动。改进后匀种与药液雾化机构为异轴同心双盘式,结构如图2所示。其主要包括调速电机、同步传动带、匀种盘、导流锥、药液雾化甩盘以及由圆筒护罩、圆柱齿轮、驱动轴等构成传动机构。其中,匀种盘主要解决种箱中物料由料管中流出后空间分布不均问题;药液雾化甩盘边缘为波浪形设计,在高速旋转(3 000 r·min-1)下可使药液超细雾化均匀,提高种子包衣均匀度。

图1 双盘式种药混合装置结构Fig.1 Structure of double disc type of seed and medicine mixing device

图2 匀种与药液雾化机构结构Fig.2 Structure of seeding and liquid atomization mechanism

1.3 颗粒模型创建

大豆颗粒模型采用四面构型方法构建并使之成为椭球体颗粒模型,如图3所示。材料选取为全局变量中所设置大豆颗粒并自动获取其余属性。颗粒属性设置为百粒质量18.625 g,剪切模量为1.04×106Pa,密度1 228 kg·m-3,泊松比为0.25。由于颗粒表面无粘附力,选择Hertz-Mindlin接触力学模型。

1.4 种子运动特性分析

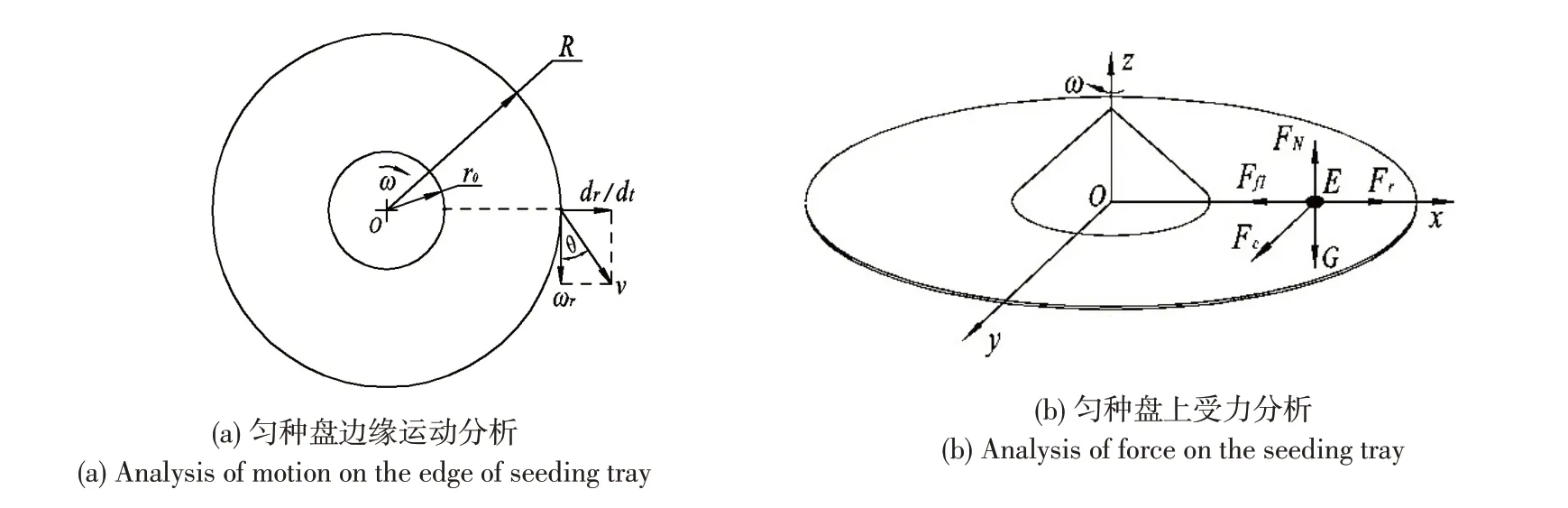

以大豆种子为研究对象并视其为质点,忽略种子落到匀种盘上产生反弹及种子间相互作用力,设作业过程中匀种盘转速恒定,种子从导流锥滑落到匀种盘上,即获得相同转速。种子在匀种盘上运动及受力分析如图4所示。

图3 大豆种子颗粒模型Fig.3 Model of soybean seed particle

图4 种子在匀种盘上运动及受力分析Fig.4 Analysis of movement and force of seed on the seeding tray

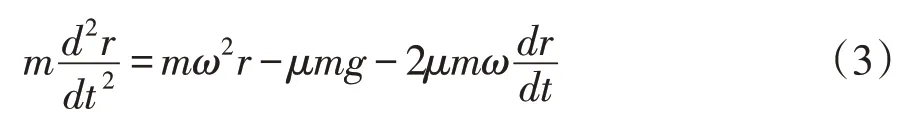

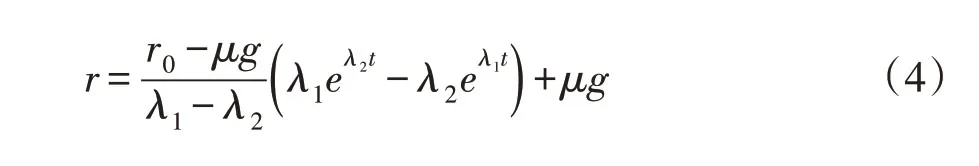

m 为种子质量(kg);t 为种子运动时间(s);a为种子加速度为(m·s-2);μ为种子与匀种盘摩擦系数;tR为种子从r=r0运动到r=R 时所用时间(s)。根据牛顿第二定律,当种子运动到离匀种盘中心距离为r时,可得

将式(2)代入式(1),整理得

在r(t=0)=r0,dr/dt(t=0)=0 初始条件下解方程(3)可得

式中,λ1、λ2是特征方程λ2+2μωλ-ω2=0根。

对式(4)作求导,可求得种子速度vt,将t=tR代入,可得种子离开匀种盘速度为

故根据图4(a)运动分析及式(5)可得种子离开匀种盘时绝对速度v为

可见,大豆种子离开匀种盘时速度与其落入匀种盘初始半径、匀种盘转速、大豆种子与匀种盘间摩擦系数以及匀种盘直径相关。

2 EDEM离散元建模与仿真分析

2.1 三维仿真模型及仿真试验指标

为便于仿真分析,将壳体等与种子颗粒不直接接触相关部件去掉。简化后种药混合装置三维模型如图5 所示。其中料管内径为100 mm,匀种盘直径为300 mm。为便于分析种药混合装置匀种性能,设计计种装置,其下端包含多个封闭计种盒,在三维模型导入EDEM后,在各计种盒上设置Grid Bin Group。

图5 种药混合装置三维模型Fig.5 Three-dimensional model of seed and medicine mixing device

根据匀种作业要求,将均匀性变异系数作为评价指标,其计算方法如下:

式中,Cv-均匀性变异系数(%);S-标准差(粒);Cˉ-每个计种盒中颗粒数量平均值(粒)。

根据前期试验研究[12],该种药混合装置处理能力(匀种能力)受料口高度和匀种盘转速影响,并受二者交互作用影响,当处理能力(1.5 t)一定时,料口高度和匀种盘转速呈反比。故本文将料口高度、匀种盘转速与匀种盘直径作为匀种均匀性影响因素作单因素与多因素试验及分析。

2.2 单因素仿真试验与结果分析

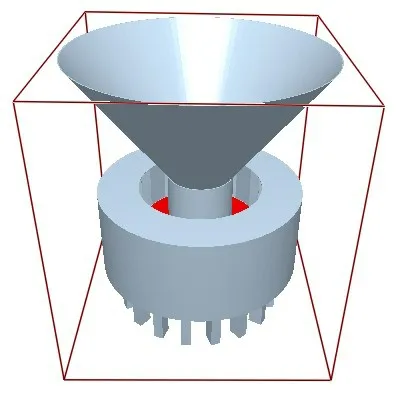

2.2.1 料口高度与均匀性关系

根据前期研究,保持匀种盘直径300 mm、转速300 r·min-1,料口高度0~18 mm 变化,增量2 mm。均匀性变异系数变化规律如图6(a)所示,料口高度导致由各位置颗粒数量差异变大,均匀性降低,不利于平稳匀种。

2.2.2 匀种盘直径与均匀性关系

保持匀种盘转速300 r·min-1、料口高度14 mm,匀种盘直径280~320 mm 变化,增量10 mm。均匀性变异系数变化规律如图6(b)所示,匀种盘直径在小于290 mm 或大于310 mm 时,变异系数变化较大。原因是直径过小时,颗粒在匀种盘上运动范围受限,颗粒未作匀种作业即进入包衣环节,导致均匀性降低;直径过大时,颗粒与壳体碰撞概率增大,同时少量颗粒碰撞壳体后直接反弹回匀种盘,打乱匀种盘上颗粒均匀分布规律。

2.2.3 匀种盘转速与均匀性关系

保持匀种盘直径300 mm、料口高度14 mm,匀种盘转速240~360 r·min-1变化,增量30 r·min-1。均匀性变异系数变化规律如图6(c)所示,匀种盘转速在240~300 r·min-1时,变异系数随转速上升呈近似线性减少;大于330 r·min-1时,变异系数急速变化。原因为转速过高,颗粒离心力增大,颗粒间碰撞加剧,颗粒与壳体碰撞性增大,导致部分颗粒弹跳、乱流。

图6 各因素对匀种性能影响Fig.6 Influence of various factors on the seeding performance

2.3 回归正交旋转组合仿真试验

为研究种药混合装置匀种性能,以均匀性变异系数为试验指标作正交旋转组合仿真试验。

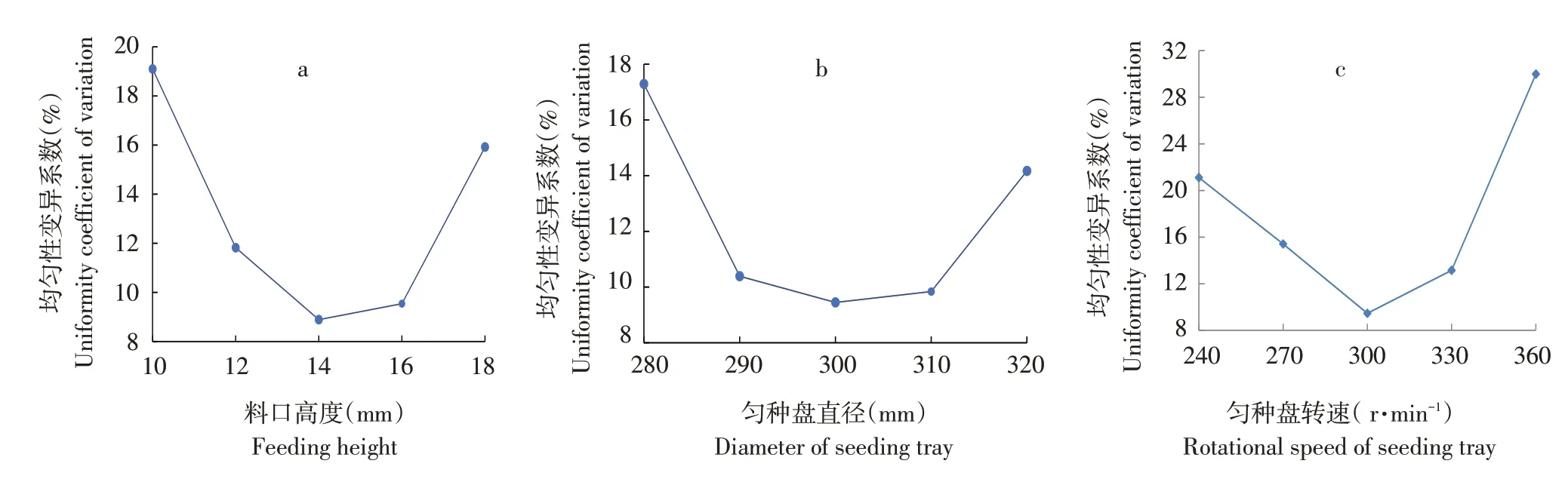

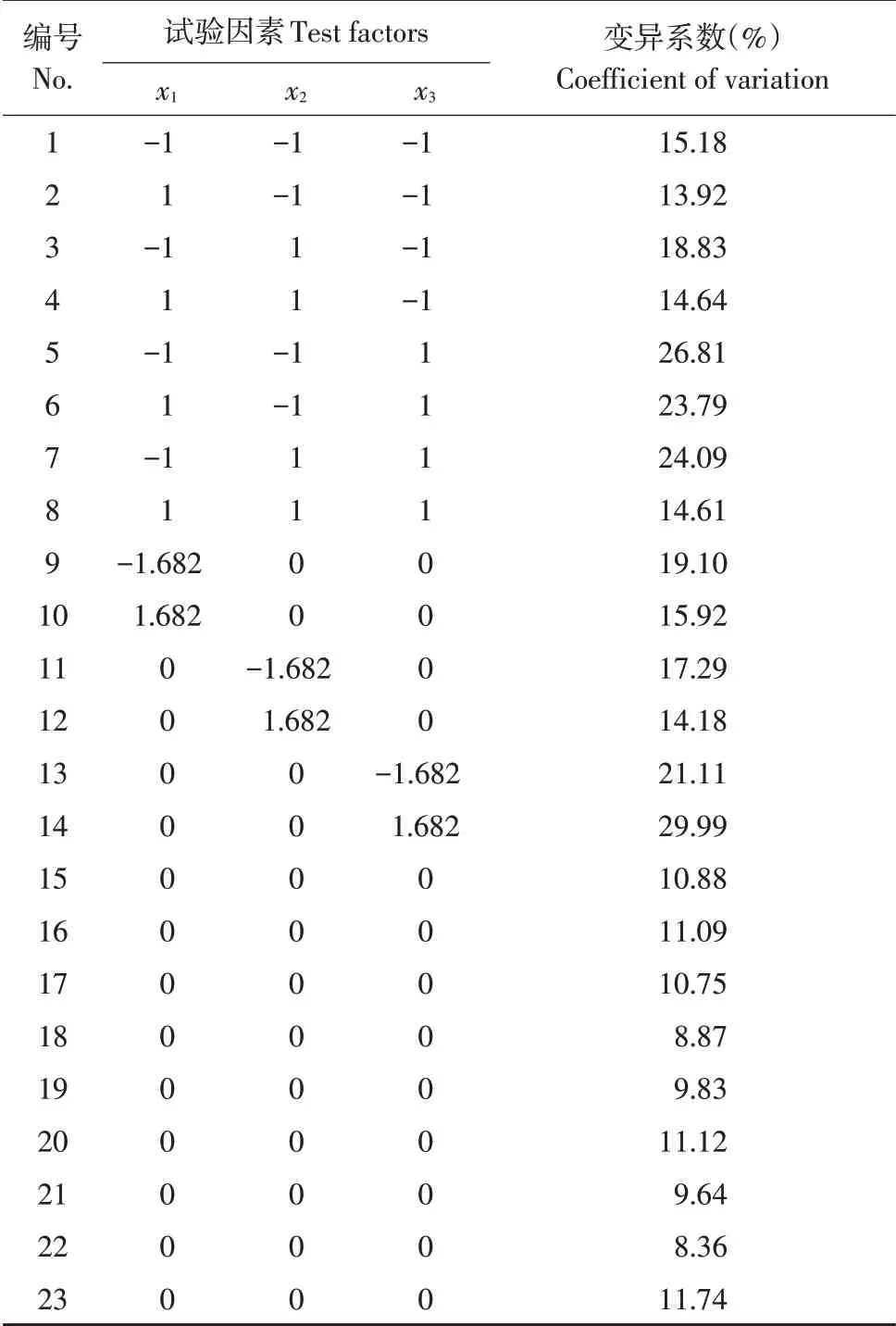

2.3.1 多因素仿真试验设计

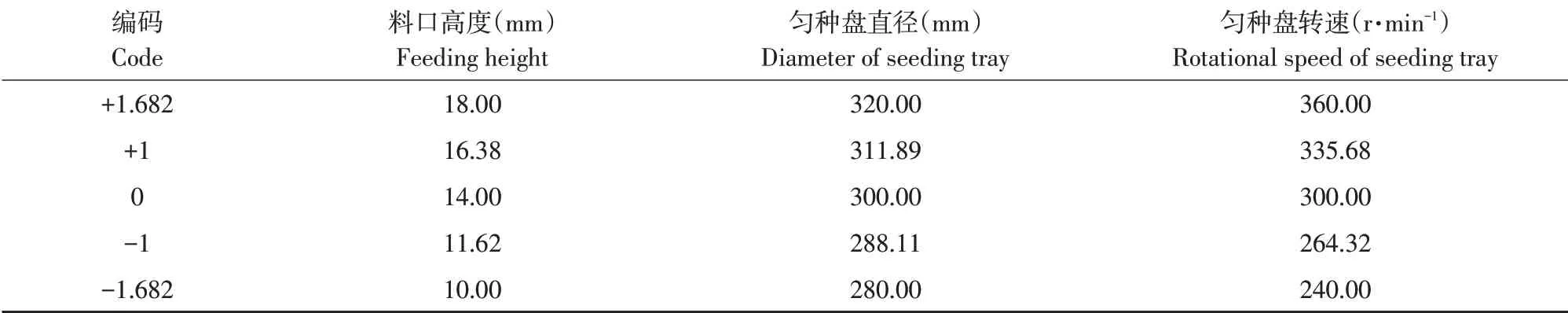

以料口高度、匀种盘直径、匀种盘转速为因素设计3 因素5 水平二次回归正交旋转组合试验,星号臂γ =1.682,因子区域中心试验点个数为9,通过综合分析单因素仿真试验结果,选取较优参数作为二次回归试验编码0水平,并设计因素水平编码表见表1,试验方案及结果见表2。

表1 因素水平编码Table 1 Coding table of factors and levels

表2 试验设计方案及结果Table 2 Results and design of tests

2.3.2 多因素仿真试验结果方差分析

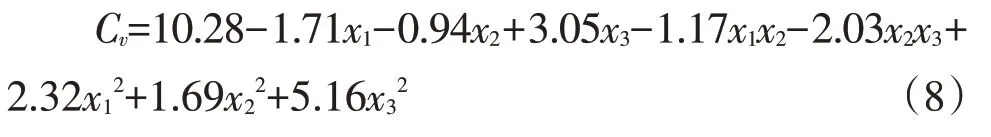

采用Design-Expert 8.0.6 对表5 中试验结果作二次回归拟合分析,得到均匀性变异系数方差分析见表3,二次回归模型高度显著(P<0.0001),失拟项(P=0.1762>0.05)不显著,回归方程未失拟。因系数间不存在线性相关性,经逐步回归法剔除不显著因素得各因素与变异系数Cv回归响应曲面方程为

表3方差分析结果表明影响因子料口高度、匀种盘转速、料口高度与匀种盘直径及匀种盘直径与匀种盘转速交互作用对均匀性变系数影响高度显著,因此料口高度、匀种盘转速对变异系数有重要影响,虽然匀种盘直径对变异系数影响不显著,但其平方项高度显著,因此不可忽略该因素对试验指标影响。各因素对试验指标影响显著性由大到小依次为匀种盘转速、料口高度、匀种盘直径,并且料口高度与匀种盘直径及匀种盘直径与匀种盘转速交互作用影响不可忽视。

2.3.3 响应曲面分析

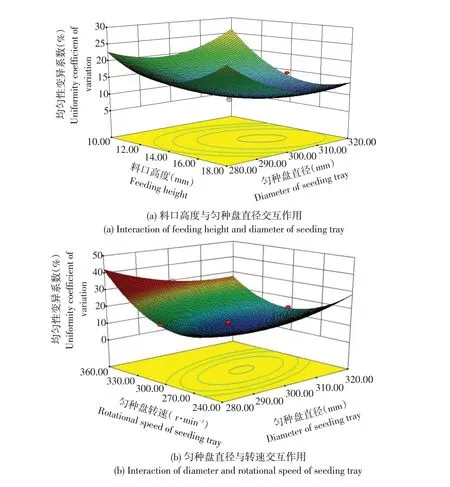

为直观分析试验指标和各因素之间关系,利用Design-Expert 8.0.6 软件得到交互作用显著因素间响应曲面,如图7所示。

表3 变异系数方差分析Table 3 Variance analysis for variation coefficient

Note:“P ≤0.01”means highly significant(**);“0.01

0.05”means not significant.

当匀种盘转速为300 r·min-1时,匀种盘直径与料口高度交互作用响应曲面如图7(a)所示,表明料口高度为10~14 mm,变异系数随匀种盘直径增大缓慢减小,当大于14 mm时,影响规律相反。匀种盘直径为280~300 mm,变异系数随料口高度增大而减小,当大于300 mm 时,影响规律相反;当料口高度为14 mm 及匀种盘直径为300 mm 时有最小凹点,此时匀种性能较好。

当料口高度为14 mm时,匀种盘直径与转速交互作用响应曲面如图7(b)所示,表明匀种盘转速一定时,随直径增大变异系数先减后增;匀种盘转速为240~300 r·min-1时随转速增大变异系数减小,大于300 r·min-1时影响规律相反。匀种盘转速和直径共同决定种子离开匀种盘位置和速度,影响匀种效果与种子分布规律。

2.4 试验结果目标优化

为寻求各因素最优组合,以表1中各因素范围为约束条件,以均匀性变异系数回归模型为目标函数,利用Design-Expert 对其参数作优化求解,得到最佳参数组合为料口高度14.96 mm(取15 mm),匀种盘直径303.48 mm(取303 mm),匀种盘转速292.74 r·min-1(取293 r·min-1),此时变异系数为9.49%。将优化参数作仿真验证,得均匀性变异系数为9.72%,与优化结果接近。

图7 变异系数双因素响应曲面Fig.7 Response surface of two factors for coefficient of variation

3 试验验证

为验证种药混合装置匀种性能数值模拟结果正确性,根据最佳参数组合加工种药混合装置核心部件,于东北农业大学工程实训中心自行研制试验台开展验证试验,如图8所示。在最优参数组合下作3次重复试验,变异系数均值为9.86%,与优化结果接近,优化结果可信。

图8 种药混合装置试验台Fig.8 Test bench of seed and medicine mixing device

4 结 论

a.针对包衣大豆种子因包敷成膜不均而致种皮褶皱问题,在已研发种子包衣机基础上,改进其双盘式种药混合装置设计。改进后种药混合装置实现匀种盘与药液雾化甩盘单独驱动,既保留原设计中高速旋转药液雾化甩盘可对种衣药剂超细雾化优点,又满足匀种盘幕状抛撒大豆种子转速要求。

b. 以大豆种子和改进设计种药混合装置为研究对象,采用EDEM 和Creo 软件分别建立大豆种子和种药混合装置仿真模型。结合单因素仿真试验确定各因素取值范围:料口高度为10~18 mm,匀种盘直径为280~320 mm,匀种盘转速为240~360 r·min-1。

c.完成二次回归正交旋转仿真试验和目标参数优化。仿真试验结果表明,各因素影响主次顺序为匀种盘转速、料口高度、匀种盘直径;在处理能力为1.52 t·h-1条件下,获得最佳优化组合为料口高度15 mm,匀种盘直径303 mm,匀种盘转速为293 r·min-1,此时均匀性变异系数为9.49%。根据优化结果,加工种药混合装置核心部件并在试验台架上验证试验,验证试验结果与仿真优化结果吻合。