基于新型试验装置的管节摩阻力影响规律探究

(中铁工程装备集团有限公司,河南 郑州 450016)

顶管机施工以其非明挖性、掘进速度快、施工安全、对周围环境影响较小、噪音小等优势,被广泛地用于给水排水、电力通信、油气等市政和能源管线施工中。顶管机施工中其顶推力所要克服的阻力主要来源于两个方面:一是掘进时土体给刀盘的作用力,即顶管机掘进时的迎面阻力;二是隧道周围土体对顶管机和管道外壁的摩阻力[1]。其中,迎面阻力可通过相应的计算公式进行相对准确计算,而周围土体对顶管机和管道外壁的摩阻力在计算时需考虑触变泥浆的影响[2],多依据经验计算,而经验计算出的摩阻力值偏差较大,为弥补偏差,往往在选取顶推油缸时,会将油缸顶推力安全系数选取较大值,这样势必会造成大马拉小车的局面,导致不必要的浪费。故而触变泥浆与管节摩阻力检测具有十分必要的工程意义。

目前,国内针对触变泥浆的渗透原理及形成机理、顶管摩阻力检测的研究已取得了一定的成果,在试验装置及研究方法上有所突破[3~4],但试验装置仍存在庞大、复杂、成本高的问题,也仅停留在实验室状态下试验,工程项目中应用时可复制性不强。国内顶管工程中对触变泥浆与管节摩阻力检测的装置,只有在施工过程中才知道触变泥浆与管节的摩阻力大小,若遇到现场摩阻力较大的情况,需增配油缸,不仅延误工期,更会消耗大量资金。因此需要开发一种成本较低,适用性广,操作简便,且能模拟检测触变泥浆与管节摩阻力的试验装置。

为此,本文探索出一种简单实用的摩阻力试验装置,并利用该装置探索了触变泥浆压力、静置时间对于管节平均摩阻力的影响规律,该研究成果为顶推力的配置提供了参考依据,具有一定的应用价值。

1 试验装置及方法

1.1 管节摩阻力检测试验装置

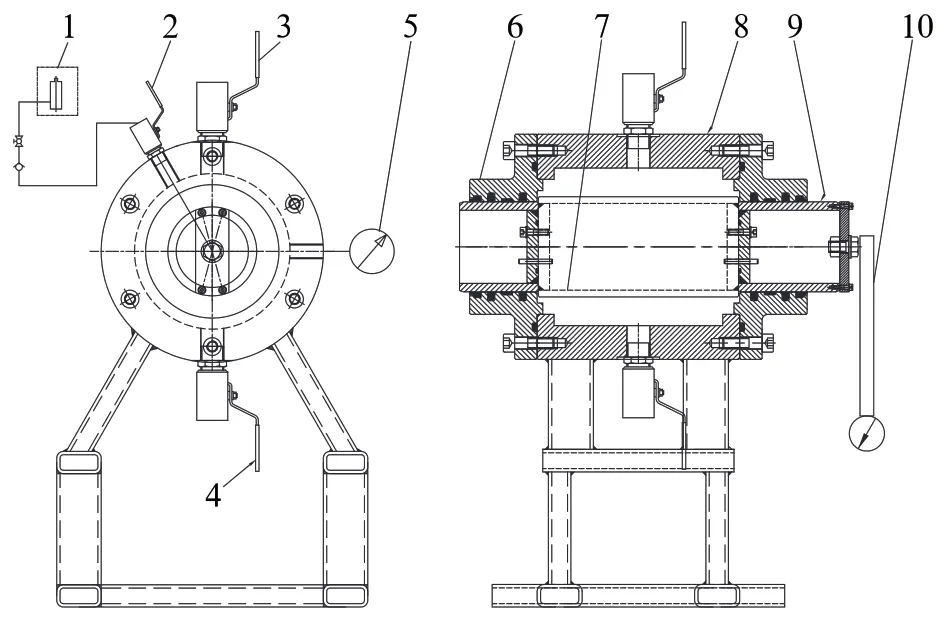

为实现管节摩阻力检测,设计了一种新型顶管机用管节平均摩阻力检测试验装置(图1)。本检测试验装置的前提是满足如下假设条件:触变 泥浆在管节外形成完整泥浆套,即管节与开挖原状土无接触。试验装置包括箱体、密封组合件、模拟管节、注浆与排浆用球阀、加压件、压力表、摩阻力检测组合件。密封组合件连接于箱体左右两侧,模拟管节穿过密封组合件伸入箱体内部,注浆、加压装置设置在箱体上方,排浆装置设置在箱体下方。加压件包括高压气源和球阀;扭矩测试组合件包括扭矩板和数显式扭矩扳手,其中数显式扭矩扳手也可替换为驱动电机和扭矩传感器的形式;模拟管节包括测试管节和密封管节,且测试管节和密封管节可以拆装,便于不同粗糙度测试管节的更换。箱体与密封座连接面设有密封件,使箱体内形成密闭空间。试验装置通过旋转运动模拟实际顶管施工中的直线运动,通过测量旋转扭矩值,实现管道外壁与触变泥浆摩擦阻力的测试功能。

图1 管节摩阻力检测试验装置

1.2 管节摩阻力检测方法

管节摩阻力检测试验步骤如下。

1)将一定粗糙度的待测测试管装配至摩阻力检测试验装置。

2)保持箱体无浆液情况下,打开高压气动源阀门,向箱体内充入高压气体,观察压力表示数使压力P维持在待测值,旋转扭矩扳手(或打开驱动电机),读出空载扭矩值M1i,记录数据。

3)打开泥浆注入球阀,向箱体内注入待测触变泥浆。

4)注浆完成后,关闭泥浆注入球阀,打开高压气动源阀门,向箱体内充入高压气体,观察压力表示数使压力P维持在待测值。

5)再次旋转扭矩扳手(或打开驱动电机),读出扭矩值M2i,记录数据。

6)依公式Fi=(M2i-M1i)/R,f平均=F/S计算出平均摩阻力f平均,记录数据。其中:Fi为第i次试验时的摩阻力;R为测试管节半径;f为平均摩阻力;S为测试管节外表面积。

7)按试验次数需求,重复步骤1~6。

管节平均摩阻力的检测试验分为空腔扭矩检测、注浆扭矩检测与平均摩阻力计算3 个部分。

空腔扭矩检测:关闭泥浆注浆口和排浆口的球阀,高压气体注入口接空压机。试验时,通过控制空压机,使密封箱体上压力表的示数从0 增加到1.5MPa,压力每增加0.1MPa,用数显式扭矩扳手检测该压力下盾体扭矩的大小并记录(每个压力下记录5 组数据,平均值为该压力下盾体扭矩值),由此得到空腔扭矩M11、M12、M13……M1i的大小。

注浆扭矩检测:将事先配置好的触变泥浆浆液通过注入口注入密封箱体内,关闭泥浆注入口和泥浆出口的球阀,高压气体注入口接空压机。试验时,通过控制空压机,使密封箱体上压力表的示数从0 增加到1.5MPa,压力每增加0.1MPa,用数显式扭矩扳手检测该压力下盾体扭矩的大小并记录(每个压力下记录5 组数据,平均值为该压力下盾体扭矩值),由此得到注浆扭矩M21、M22、M23……M2i的大小。

最后通过步骤6 中的公式计算出各压力状态下的管节平均摩阻力。

2 试验结果分析

2.1 触变泥浆压力变化对管节平均摩阻力的影响

触变泥浆主要成分为膨润土和水,其中加入的纯碱、CMC 主要是为了改善触变泥浆的分散性,黏稠度、水分保持能力以及悬浮性[5]。本次试验减摩剂采用砂性软土地层常用触变泥浆,配比:膨润土∶纯碱∶CMC∶水=400∶5∶3∶700。回转转速按照常规顶管顶进速度40mm/min 进行换算得0.143rad/min,约为1/7r/min。

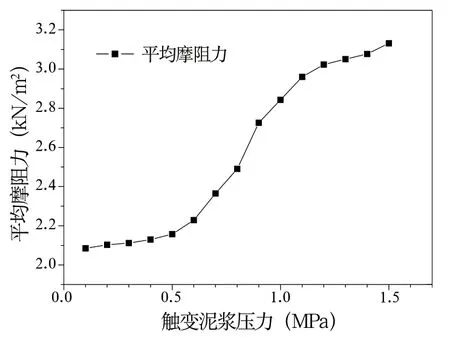

为消除压力变化对密封产生抱紧力的影响造成的对实验结果的干扰,在加注触变泥浆前后分别进行加压试验进行扭矩测试,试验压力从0.1~1.5MPa,每间隔0.1MPa 进行测试一组,并求得各压力下的扭矩平均值,如表1 所示,经实验数据绘制出的平均摩阻力随触变泥浆压力变化而变化的曲线,如图2 所示。

表1 不同压力下加注触变泥浆前后实验数据

图2 平均摩阻力曲线

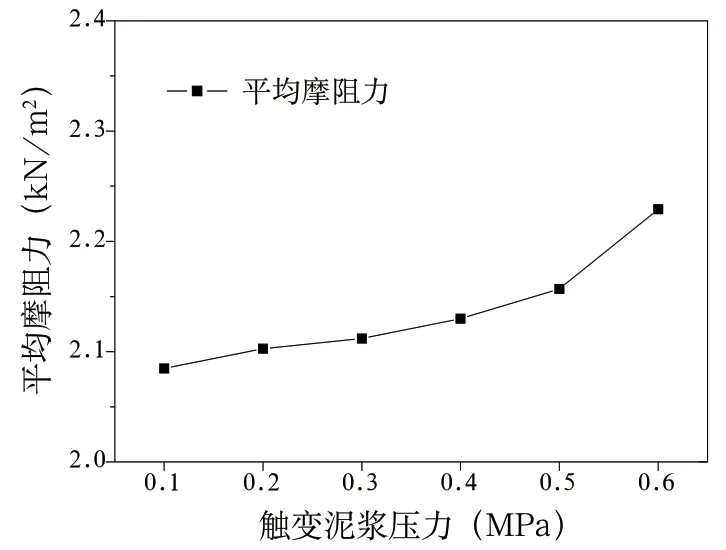

由图2 可知,在该配比的触变泥浆环境下,当触变泥浆压力小于0.6MPa 时,压力的变化对平均摩阻力的影响较小,平均摩阻力处于一个相对稳定的数值上;当触变泥浆压力超过0.6MPa时,随着压力的升高,平均摩阻力有一个较快的增大过程,而当触变泥浆压力增大到一定程度后(该配比的触变泥浆压力转变值约为1.2MPa),平均摩阻力的增速又趋于平缓。这说明,在正常施工的条件下,如果触变泥浆压力设定在0.6MPa 以下,那么在这个范围内,无论触变泥浆压力为多少,平均摩阻力的值几乎处于一个稳定的状态。对于压力在0~0.6MPa 之间的平均摩阻力,图3 给出了一个放大图。由图3 可知,在触变泥浆压力0.6MPa 以内的常规顶管项目施工中,能够形成完整泥浆套的前提下,平均摩阻力的值在2~2.25kN/m2范围内。

2.2 触变泥浆静置时间对管节平均摩阻力的影响

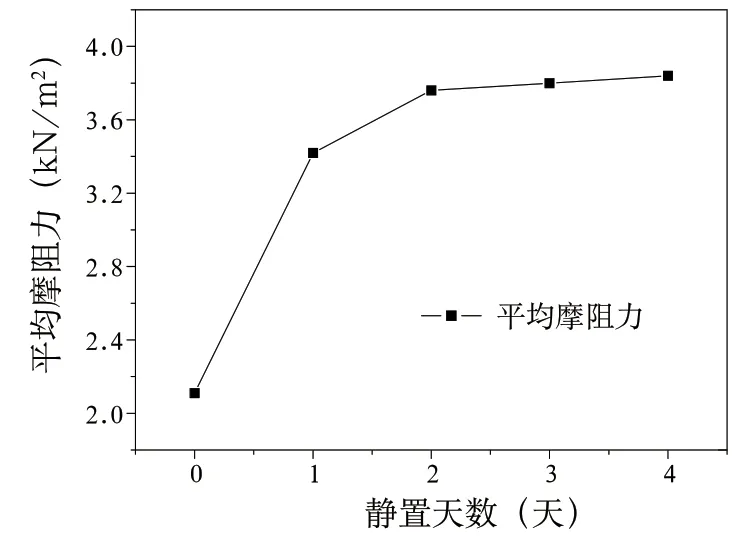

在0.3MPa 触变泥浆压力条件下,模拟设备长时间停机状况时的启动过程,对比连续运动时触变泥浆摩阻力和触变泥浆静置1 天、2 天、3 天、4 天的启动摩阻力大小,绘制平均摩阻力随触变泥浆静置天数变化而变化的曲线,如图4 所示。

图3 0.1~0.6MPa压力下的平均摩阻力曲线

图4 管节平均摩阻力随触变泥浆静置时间变化曲线

由图4 可知,持续停机状态后再次工作时平均摩阻力急剧增大,静止时间超过两天后平均摩阻力基本维持在平衡状态,这是由于触变泥浆的易凝特性导致停机后触变泥浆固化抱紧管节,同时液态到固态转变后摩擦系数也相应增大,即便在本试验密闭空间、触变泥浆不失水的状态下,停机一天管节摩阻力仍增大了62%。这表明顶管工程施工中,长时间停机后再次启动时顶推阻力的急剧增加会使顶推作业变得困难,故建议顶管因特殊情况长时间停机时也应向盾体周边经常性的进行补浆,或在停机状态时时常进行顶推蠕动,防止触变泥浆固化。

3 结语

1)该新型摩阻力试验装置,创新性的将顶管的直线运动转换为回转运动进行摩阻力检测,模拟管节处于封闭的腔体内,腔体两端开口支撑管节,同时设计了可承受高压、旋转运动的回转密封组件,实现封闭环境中较高压力状态下减摩泥浆减阻效果的持续检测,具有较高的检测精度。此外,动力及摩阻力检测采用数显扭矩扳手即可,减摩泥浆加压方式只需将调配好的减摩泥浆人工倒入到腔体内,然后将高压气动源(如空压机)接入即可通过气压来间接调节减摩泥浆试验所需的压力。此装置操作简单、便携,易于工程项目现场检测使用。

2)利用本装置,探索了对触变泥浆压力大小、管节静置时间与管节平均摩阻力大小之间相关关系,得出了不同触变泥浆压力下的摩阻力大小值,及触变泥浆静置时间对摩阻力的影响规律,对顶推力的配置、顶管施工组织的安排提供了参考依据,具有一定的应用价值。

本文设计了新型摩阻力检测试验装置,在平均摩阻力的影响因素研究方面取得了一定成果,利用该装置进行触变泥浆类型、管节类型(不同管节材质:混凝土管节、钢管节,不同管壁粗糙度)变化对管节平均摩阻力影响规律的探索,将是下一步研究方向之一。