多缸柴油机工作均匀性控制方法研究

黄粉莲,王鹏,申立中,王旭

(昆明理工大学云南省内燃机重点实验室,云南 昆明 650500)

发动机工作过程中,各气缸内的循环喷油量、燃烧特性和器件磨损状况等存在差异,导致各气缸输出的扭矩不一致。各缸输出扭矩不平衡会导致发动机曲轴扭振加剧、NVH特性劣化,严重影响柴油机的工作稳定性和可靠耐久性能[1]。柴油机各缸均匀性控制(Cylinder Uniformity Control,简称“CUC”)基于发动机瞬时转速波动情况计算各缸修正喷油量,从而减小各缸扭矩输出的差异性。随着柴油机高压共轨喷射技术的发展,柴油机喷油量的精确计算和准确控制得以实现。各缸均匀性控制是确保柴油机稳定运行的基本要求,是改善循环内各缸燃烧的均匀性、提高柴油机综合性能的关键技术。

针对各缸均匀性的研究,国内外专家学者从多角度对该问题进行了研究分析。Van Nieuwstadt等[2]开发了一种针对因制造偏差和老化情况不同而导致各气缸不均匀性的方案,提出了几种用于平衡各缸扭矩输出的传感器应用方法和算法。Cavina等[3]提出一种基于发动机瞬时转速来分析和计算发动机失火及工作不均匀的方法,根据扭矩与速度的关系,在考虑扭振因素的情况下,构造一个失火检测参数。研究表明:根据发动机速度波动来诊断扭矩输出不均匀性和失火具有较高的可行性。Schiefer等[4]通过缸内压力传感器测量气缸内的燃烧压力来表征各缸扭矩的输出情况。研究表明:在所有量化各缸扭矩输出不均匀的方法中,直接测量各气缸的燃烧压力是最准确的,其缺点是在气缸盖上打孔安装缸内压力传感器会干扰气缸内的气体运动,降低气缸盖的强度,增加制造成本。Macián[5]提出了一种基于线性模型的不均匀性控制算法,该算法是将傅里叶变换的低频区和喷油量不均匀联系起来,通过模型反算得到各缸喷油量差异。Solmaz[6]采用一种数学模型来研究失火和循环变化对内燃机曲轴转速波动的影响,模型中考虑了缸内气体压力、发动机摩擦、产生线性和圆周运动部件的惯性效应对模型的影响,结果表明,单缸或多缸失火都会导致曲轴转速的波动。Junichi[7]将相同曲轴转角内产生的平均扭矩作为修正依据,设计了一套发动机扭矩平衡算法。

国内的研究工作主要以瞬时转速相邻波峰(或波谷)之间的差值,或者对各齿的瞬时转速进行统计分析来量化不均匀度。胡重庆等[8]提出了一种基于瞬时转速统计分析的失火检测方法,通过调整、滤波、切分与重采样后,将瞬时转速序列的处理问题转化为多变量的分析问题,采用主分量分析方法获得各缸输出扭矩的不均匀度。周泉[9]提出了一种基于带通滤波的各缸工作不均匀性检测与控制方法,当各缸输出扭矩出现不均匀时,频率为最低Z/2(Z为发动机的气缸数)的波的振幅将加大。李建秋等[10]利用瞬时转速波动分量的波峰差值作为反映发动机工作不均匀的指标,建立了发动机各缸均匀性反馈控制算法。王永庭等[11]通过比较各气缸做功冲程波峰和波谷之间的转速差来判断各气缸工作是否均匀,并以此为基础进行了柴油机各缸喷油量不均匀调节的硬件在环仿真研究。结果表明,可通过改变单缸喷油量改善柴油机的工作不均匀性。刘世元等[12-13]提出了采用转速波动信号在线监测发动机各缸工作不均匀性和失火故障的方法,提出了多种量化各缸扭矩输出不均匀的方法。

综上所述,各缸均匀控制的关键是通过检测不均匀度信号对发动机各缸进行均匀度控制,根据不均匀度信息计算各缸各次喷射的修正喷油量,达到消除各缸输出扭矩不均匀的目的。本研究基于柴油机燃油喷射控制机制,设计了多缸柴油机各缸均匀性控制算法,采用Matlab/Simulink软件建立了图形化的各缸均匀性控制模型,通过模型在环测试和台架试验对控制策略功能进行验证。

1 不均匀度信号的量化与处理

为了能够得到不均匀度信号,需要对时段信号进行预处理和不均匀度信号提取。不均匀度信号的量化与处理流程如图1所示。时段信号的预处理包括缺齿处理、重采样和放大处理,不均匀信号的提取包括一倍基频和二倍基频下的带通滤波。缺齿处理通过判断当前信号与上一信号的比例,来确定当前信号是否为缺齿信号,用于去除缺齿信号对不均匀度量化的干扰。重采样处理的作用是在保证信号准确的前提下减小数据量,重采样因子越大,数据量越小,信号越不准确。设置重采样因子为1~5进行仿真,当重采样因子为3时,需要处理的数据量最少,计算结果的准确性较好,因此选取最佳重采样因子为3。放大处理的功能是将时段信号放大,保证带通滤波后的结果不会失真。通过带通滤波滤出所需频率的信号,对两个稳定后的滤波结果进行叠加,得到不均匀度信号(见图2)。

图1 不均匀度信号量化流程

图2 各缸不均匀度信号

2 各缸均匀性控制策略

各缸均匀性控制策略是根据量化与处理后的不均匀度信息,计算各缸各次喷射的修正喷油量,达到消除各缸输出扭矩不均匀的目的。各缸均匀性控制策略主要包括信号峰值判断、控制区域判断及系数计算、喷油修正与限制、修正喷油量分配等功能模块,软件架构见图3。

图3 各缸均匀性控制软件架构

2.1 信号峰值判断

从不均匀度量化模块输出的不均匀度信号可能出现过大或过小的情况。当不均匀度信号过小时,可能是由于采样率过低或当前各缸扭矩输出较为均匀;而当不均匀度信号过大时,可能是发动机出现其他故障导致的,例如喷油器损坏。修正喷油量计算及限制模块不能采用这两种信号作为计算修正喷油量的依据。因此,需要对不均匀度信号进行评估,并控制不均匀度信号是否进入修正喷油量计算及限制模块,流程图见图4。

若不均匀度过小,则不启用控制;若不均匀度过大,则不启用控制,并上报故障信息;若不均匀度处于合适范围内,启用各缸均匀性控制。上阈值和下阈值是通过两个标定量确定的,可以通过台架标定改变控制策略的启用范围。

图4 信号峰值判断模块流程图

2.2 控制区域判断及系数计算

为了保证控制效果,对于不同的发动机工况,各缸均匀性控制策略采用不同的控制方法。将各缸均匀性控制的运行区间分为闭环控制区域、开环控制区域和非控制区域(见图5)。 0x11为闭环控制区域;0x31和0x21是仅受发动机平均转速影响的开环控制区;0x10和0x12是仅受期望油量影响的开环控制区;0x30、0x32、0x20、0x23是受发动机平均转速和期望喷油量同时影响的开环控制区;其余部分为非控制区。

图5 各缸均匀性控制策略工作控制划分

当工况处于开环控制区时,计算可能出现两种情况:一是平均转速和期望喷油量都处在开环控制区,此时系数为转速系数cn乘以油量系数cq;二是两者只有一个处在开环控制区,另一个处在闭环控制区内,此时系数为转速系数cn或油量系数cq。如果工况点处在闭环控制区,两者系数都为1。

当工况点处于0x31、0x21区时,平均转速的系数计算公式分别为

当工况点处于0x12、0x10区时,期望喷油量的系数计算公式分别为

式中:cn为转速系数;cq为油量系数;nGMin为CUC管理转速最小值;nGMax为CUC管理转速最大值;nCMin为CUC控制转速最小值;nCMax为CUC控制转速最大值;qGMin为CUC管理油量最小值;qGMax为CUC管理油量最大值;qCMin为CUC控制油量最小值;qCMax为CUC控制油量最大值。

2.3 喷油量修正与限制

修正喷油量计算与限制模块的功能是根据不均匀度信号计算修正喷油量,并对计算结果进行限制。采用PI算法对修正喷油量计算进行闭环控制,使得各缸不均匀度信号的最低Z/2个阶次的合成波幅值为0。假设在每个不均匀信号进入对应气缸的PI积分器后就进行修正,每次修正值都是基于第一个进入PI积分器的不均匀信号。在第k+1个信号进入PI控制器时,当前偏差为

e(k)=[T(k)-T(0)]。

式中:T(k)为进入PI积分器的信号;T(0)为第一个进入PI积分器的信号。基于第一个不均匀度信号的修正喷油量u(k)为

由于假设每个不均匀度信号进入PI积分器后就进行修正,所以基于k-1个不均匀度信号的修正喷油量Δu(k)为

Δu(k)=u(k)-u(k-1)。

在全部不均匀度信号计算完成后进行修正,修正喷油量QCUC为

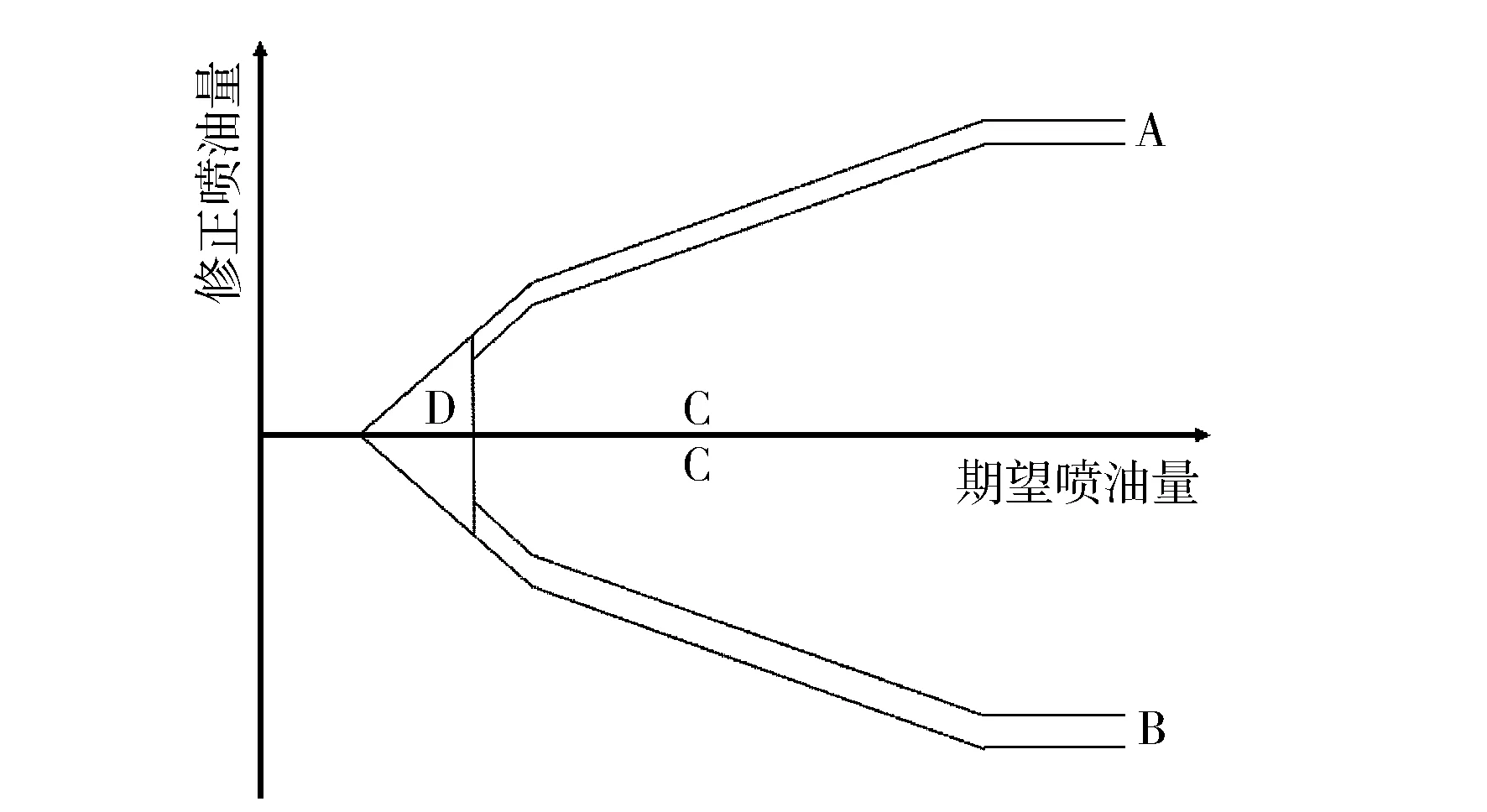

为了防止过多或过少的修正喷油量添加到实际喷射油量中,控制策略要对PI积分器的计算结果进行限制。修正油量监控与限制曲线见图6,该曲线通过发动机台架试验标定得到。在不同控制区域,修正喷油量限制曲线的斜率是不同的。针对不同的期望喷油量,修正喷油量的限制值也不同。为了对应不同控制区域的监控需求,将修正喷油量的范围分为A、B、C、D 4个区域。D区为监控不启用区域,期望喷油量在该区域内时,监控功能不启用。C区为修正喷油量正常区域,在该区域内,修正喷油量为合理值,监控功能不向诊断系统管理(Diagnostic System Management,DSM)报告错误。当修正喷油量出现在A区或B区时,则认为发动机出现故障,向DSM报告故障。

图6 修正油量监控与限制曲线

修正喷油量的最大值是由修正喷油量限制曲线决定的,输入变量为期望喷油量。控制逻辑见图7。首先,在I环节计算出修正喷油量后,与修正喷油量限制曲线的输出值进行比较,取二者最小值。之后,修正喷油量限制曲线的输出值与PI积分器的计算结果进行比较,取二者最小值作为当前计算的修正喷油量。

图7 CUC修正油量的计算

2.4 修正喷油量分配

完成修正喷油量的计算后,需要对修正喷油量进行分配,保证每一缸修正后的各次喷射符合修正前的比例。修正喷油量分配计算需要保证修正喷油量不会干扰正常的喷射。如果修正喷油量大于总期望喷油量,则认为当前修正喷油量不可信,修正喷油量不能被添加到各次射中。修正喷油量分配模块逻辑图见图8。

模型中设计了冗余程序,防止修正喷油量计算错误。若修正喷油量大于等于期望喷油量,则认为当前修正喷油计算存在错误,不进行各缸均匀性控制;若修正喷油量小于期望喷油量,则认为当前修正喷油量正确,可以将修正喷油量分配到各次喷射中。本研究中试验机型的喷射结构包含6次喷射(预喷3、预喷2、预喷1、主喷、后喷2和后喷1)。预喷3、2、1的修正油量与后喷2、1的修正油量计算相同,修正油量的计算逻辑见图9(以预喷3为例)。

图8 修正喷油量分配模块逻辑图

图9 预喷、后喷修正喷油量计算

主喷修正喷油量计算逻辑见图10,将预喷和后喷的修正喷油量从总的修正喷油量中减去即可。在完成全部喷射的修正喷油量计算后,将计算结果保存在数组内,以供其他功能模块调用。

图10 主喷修正喷油量计算

3 控制策略验证及分析

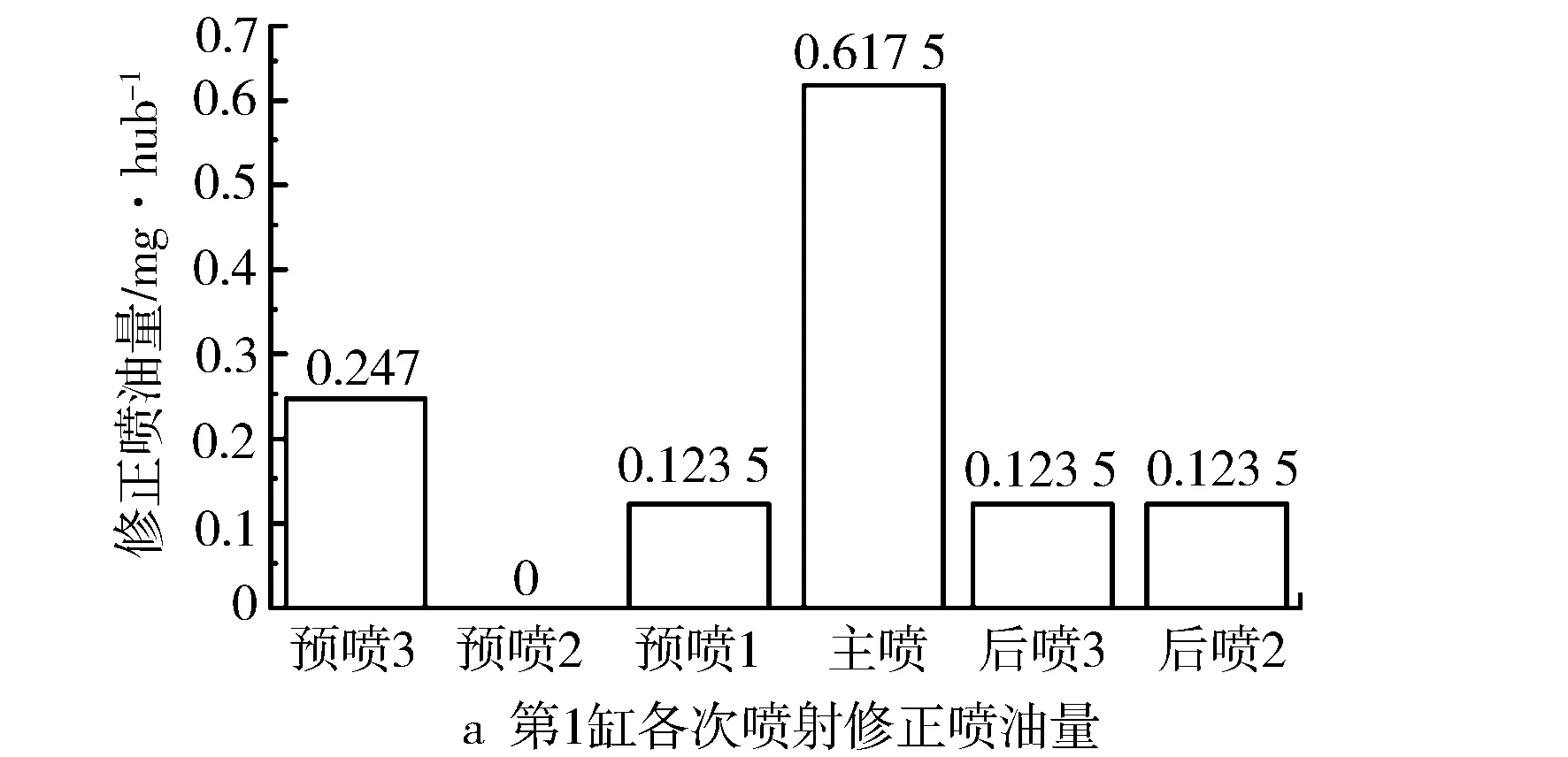

3.1 修正喷油量分配功能仿真测试

针对闭环控制区和开环控制区对修正喷油量分配功能进行模型在环测试。期望喷油量由扭矩结构与扭矩-油量转换模块计算得到。各次喷射的期望喷油量由喷油控制模块计算得到。当发动机平均转速为900 r/min、期望喷油量为10 mg/hub(毫克每冲程)时,控制策略处于闭环控制区,各次喷射的喷油量见表1设置。仿真得到各次喷射的修正喷油量(见图11),各缸的修正喷油量按比例分配到各次喷射中。

表1 闭环控制区各次喷射的期望喷油量

图11 闭环控制区各次喷射的修正喷油量

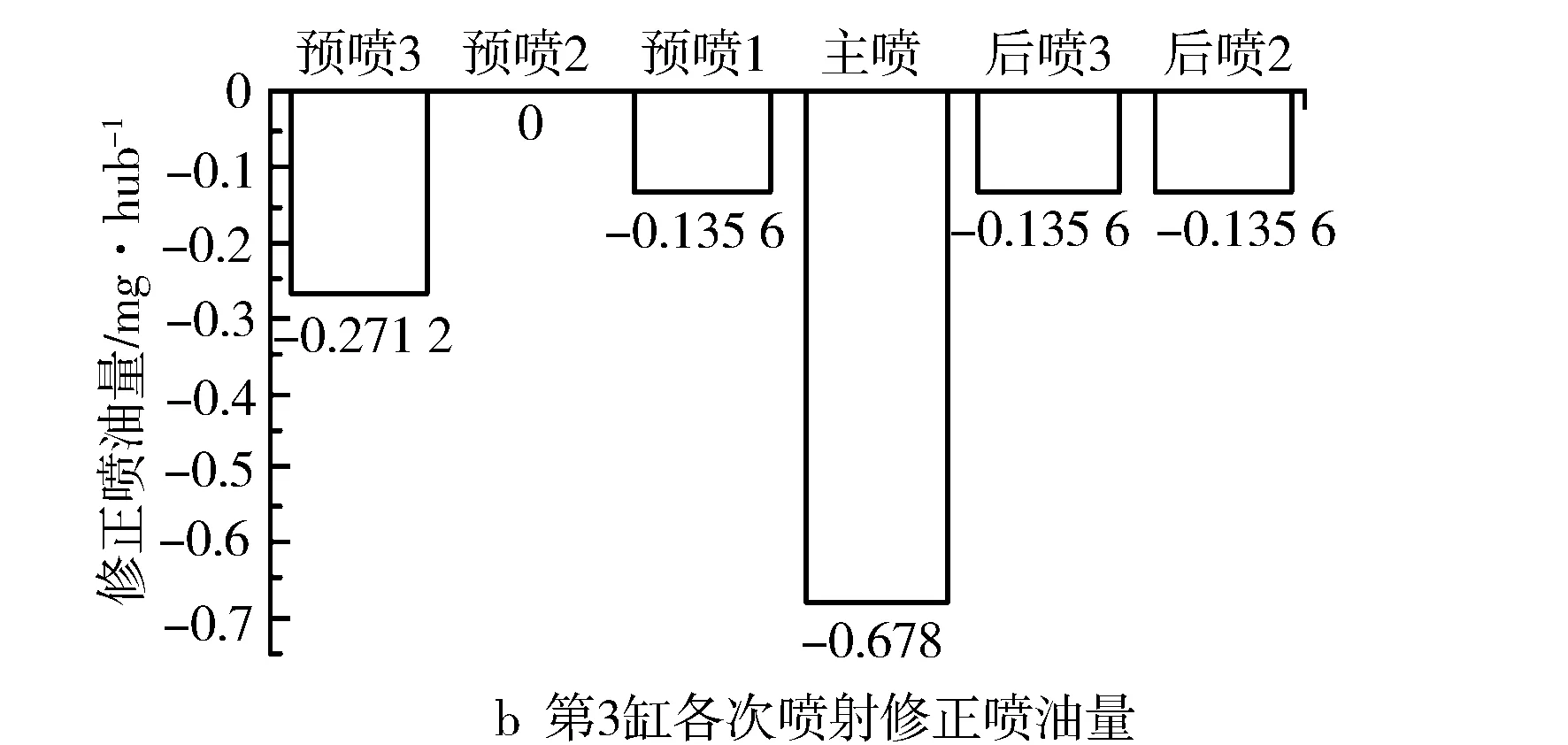

当发动机平均转速为750 r/min、期望喷油量为1.6 mg/hub时,控制策略处于开环控制区,各次喷射的喷油量设置见表2。计算得到各次喷射的修正喷油量(见图12)。各缸的修正喷油量按比例分配到各次喷射中。

表2 开环控制区各次喷射的期望喷油量

图12 开环控制区各次喷射的修正喷油量

3.2 台架验证及分析

台架试验采用D25电控高压共轨柴油机,基本参数见表3,试验台架见图13。将各缸均匀性控制策略模型与发动机其他控制系统模型进行集成,通过自动代码功能与编译软件,与底层软件进行集成与编译,生成ECU可执行文件(.elf、hex、s19)及标定测量文件(.a2l),将可执行文件通过专业的调试工具刷写到ECU中即可实现对柴油机的有效控制,采用INCA标定软件对CUC策略进行调节。

表3 D25柴油机基本参数

图13 发动机试验台架

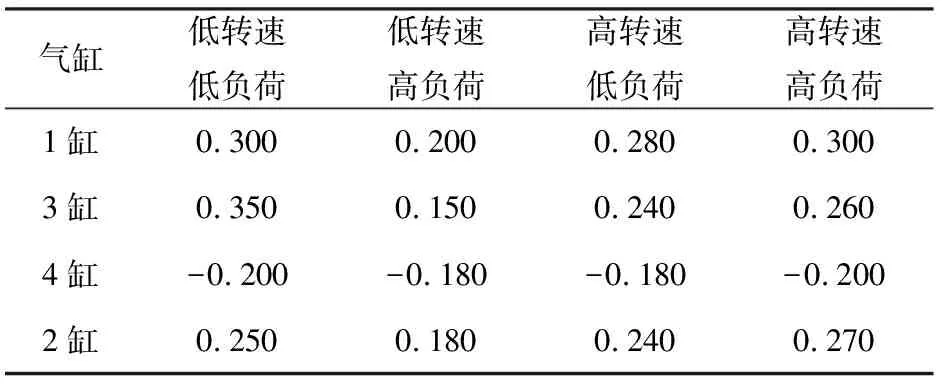

为了确保控制策略在闭环控制区内的任意工况下都可以进行修正,进行4个工况点的测试,分别为低转速低负荷(900 r/min,10 mg/hub)、低转速高负荷(900 r/min,50 mg/hub)、高转速低负荷(1 200 r/min,15 mg/hub)和高转速高负荷(1 200 r/min,50 mg/hub)。并设置第4缸的实际喷油量为其他气缸的95%。修正喷油量计算结果见表4,各缸工况点修正后的时段信号见图14。

表4 各工况下的修正喷油量 mg/hub

图14 各工况点修正后的时段信号

通过分析图14和表4可知,控制策略可以根据发动机运行工况实时计算各缸的修正喷油量,并按照各次喷射期望喷油量的比例将修正喷油量分配到各次喷射中。表4中各修正喷油量变化与图13的变化趋势吻合,经过修正后的时段信号变得更加均匀,柴油机各缸扭矩输出不均匀度减小,说明各缸均匀性控制策略设计合理、有效。

4 结束语

通过对时段信号预处理和不均匀度信号提取,获得量化的不均匀度信息。最佳重采样因子为3时,可以有效减小计算资源的占据,并保证计算结果的准确性。设计了判断结果延迟功能,保证了时段信号完全被处理成不均匀度信号,并减小计算方法反复变化带来的影响。

选取单缸扭矩输出不均匀的情况分别对闭环控制区和开环控制区进行修正喷油量分配的模型在环测试,修正喷油量能够按照各次喷射期望喷油量的比例被分配到各次喷射中。修正喷油量分配功能能够保证修正喷油量不会改变各次喷射油量的比例。

针对发动机转速为800~1 300 r/min、喷油量为2~50 mg/hub的工况范围进行台架试验,结果表明,控制策略可以根据发动机运行工况实时计算各缸的修正喷油量,各缸扭矩输出不均匀度减小,说明各缸均匀性控制策略设计合理、有效。