大跨度宽幅钢箱梁全桥顶推施工关键技术

梁 学 成, 赵 贵 朋

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620860)

1 概 述

顶推法的雏形来源于箱梁架设的拖拉滑移法,该施工方法用千斤顶取代了卷扬机滑车组,采用板式滑动装置取代了滚筒。 1959年,前联邦德国莱昂哈博士和鲍尔教授将顶推法施工用于奥地利的阿格尔桥。 1962年,委内瑞拉卡罗尼河桥顶推施工时加入了钢导梁和临时辅助墩,也被认为是真正意义上的顶推施工。 1974年,我国在狄家河铁路桥(4×40 m连续梁)施工中首次采用顶推法施工[1]。

顶推施工相较于其他梁体施工方法具有的优点为:(1)顶推力小,设备轻便,无需大型调运机具;(2)节约劳动力,减少劳动强度,改善工作环境;(3)不影响桥下交通,架设条件优越; (4)工厂化施工,易于质量控制[2]。

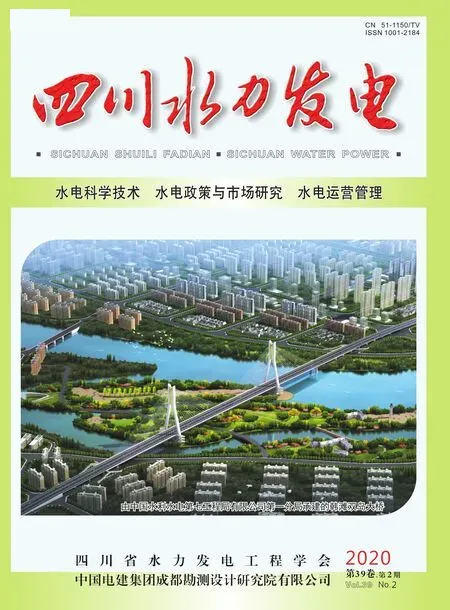

某大桥位于某县所处沱江上游600 m,主桥为双塔双索面钢箱梁斜拉桥,长度为860 m,主跨长度为430 m,边跨长度为215 m,钢箱梁宽38 m。钢箱梁纵向坡度为2.49%,横向为1.5%的人字坡。钢箱梁总重量约为 17 000 t,共分为71节,标准节段长度为12 m,重量为233 t。 钢箱梁标准断面见图1。笔者结合该桥实际,介绍了所采用的顶推施工方法。

图1 钢箱梁横截面图

2 施工方案

由于该桥桥址位置特殊,主跨跨越江心岛,边跨跨越河流且无通航条件,不具备大节段运输、吊装的施工条件,经多方案比选,最终确定了小节段钢箱梁进场在拼装平台上拼装成整节段、由跨中向两边顶推的施工方案。

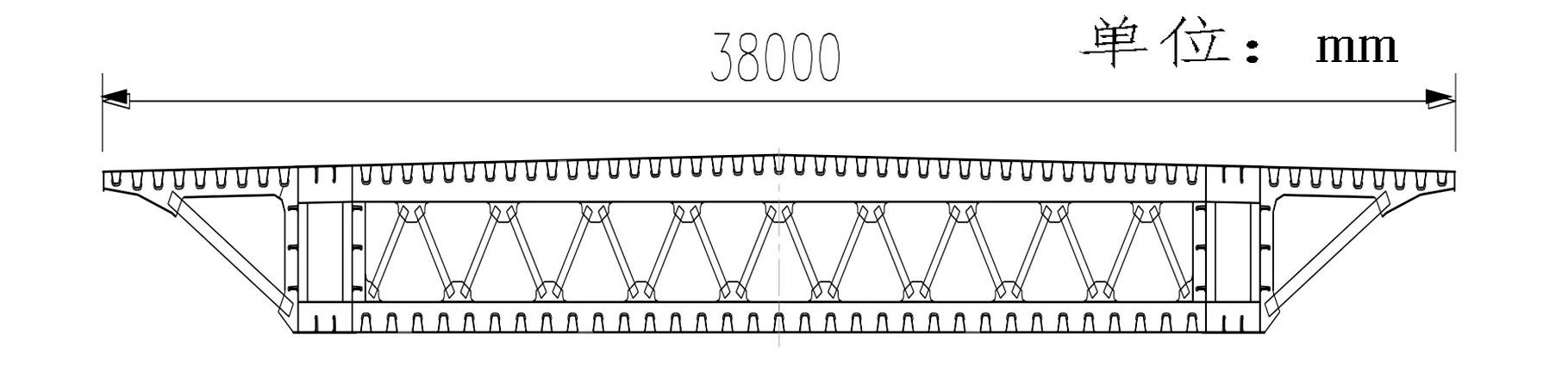

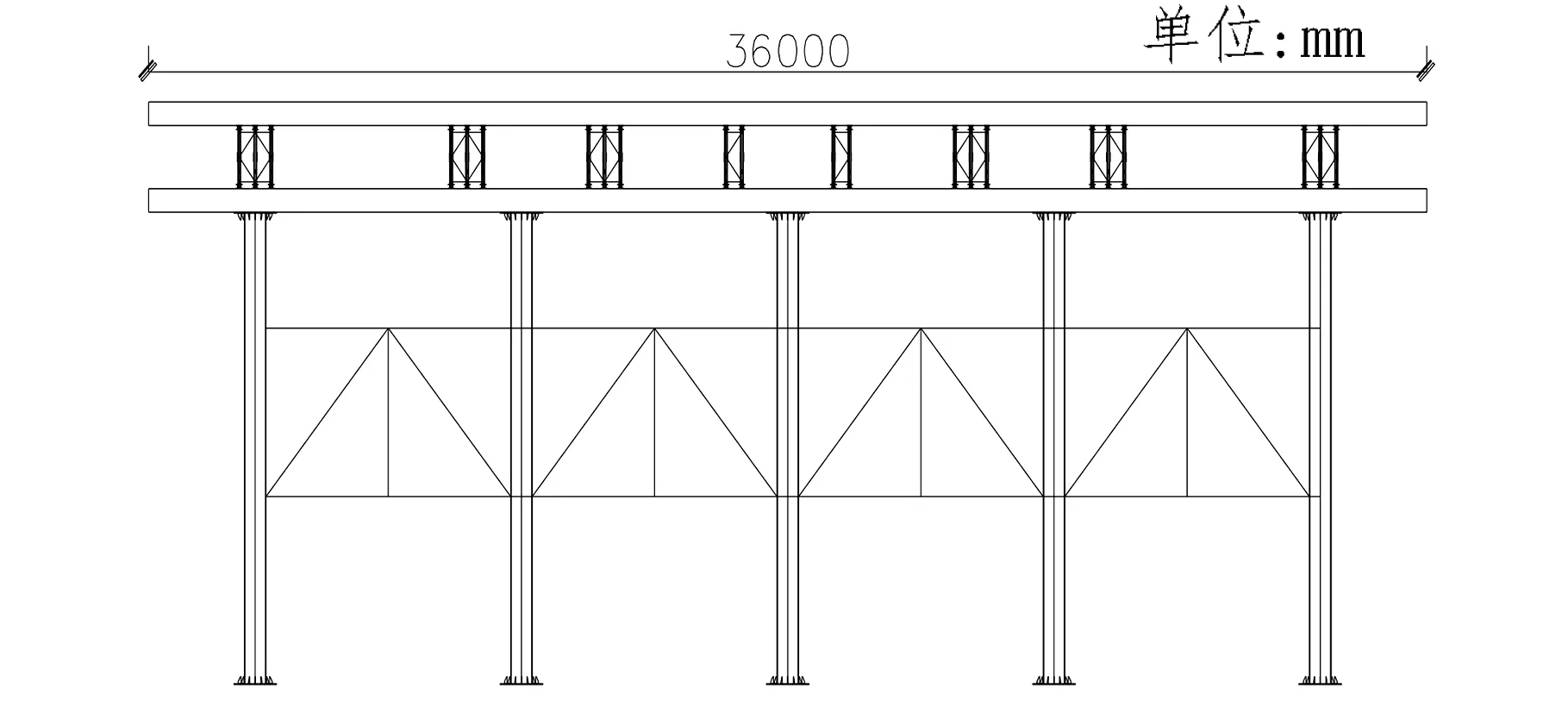

(1)拼装平台施工技术。拼装平台设置在跨中位置,宽度为36 m,大小里程各长45 m,中间设15 m宽的吊装通道。支架立柱全部采用φ609×16 mm的钢管立柱。钢管立柱之间设置φ273×8 mm的钢管作为纵、横向连接系,横向连接系通过节点板与立柱连接,纵桥向连接撑贯通布置,钢管立柱柱顶横桥向设置2HW588×300型钢作为柱顶分配梁。分配梁上布置321型贝雷梁,根据其使用部位贝雷架组合形式不同。贝雷梁顶部设置双拼I56b型钢分配梁,其上设置[10槽钢及2 mm厚钢板作为平台。拼装胎架由φ273×8 mm钢管组成直接焊接在双拼I56b型钢分配梁上。每次拼装前需按照监控指令调整胎架高程进而实现拼装线型控制。拼装平台的具体构造见图2、3。

图2 拼装支架横断面图

图3 拼装支架纵断面图(单侧)

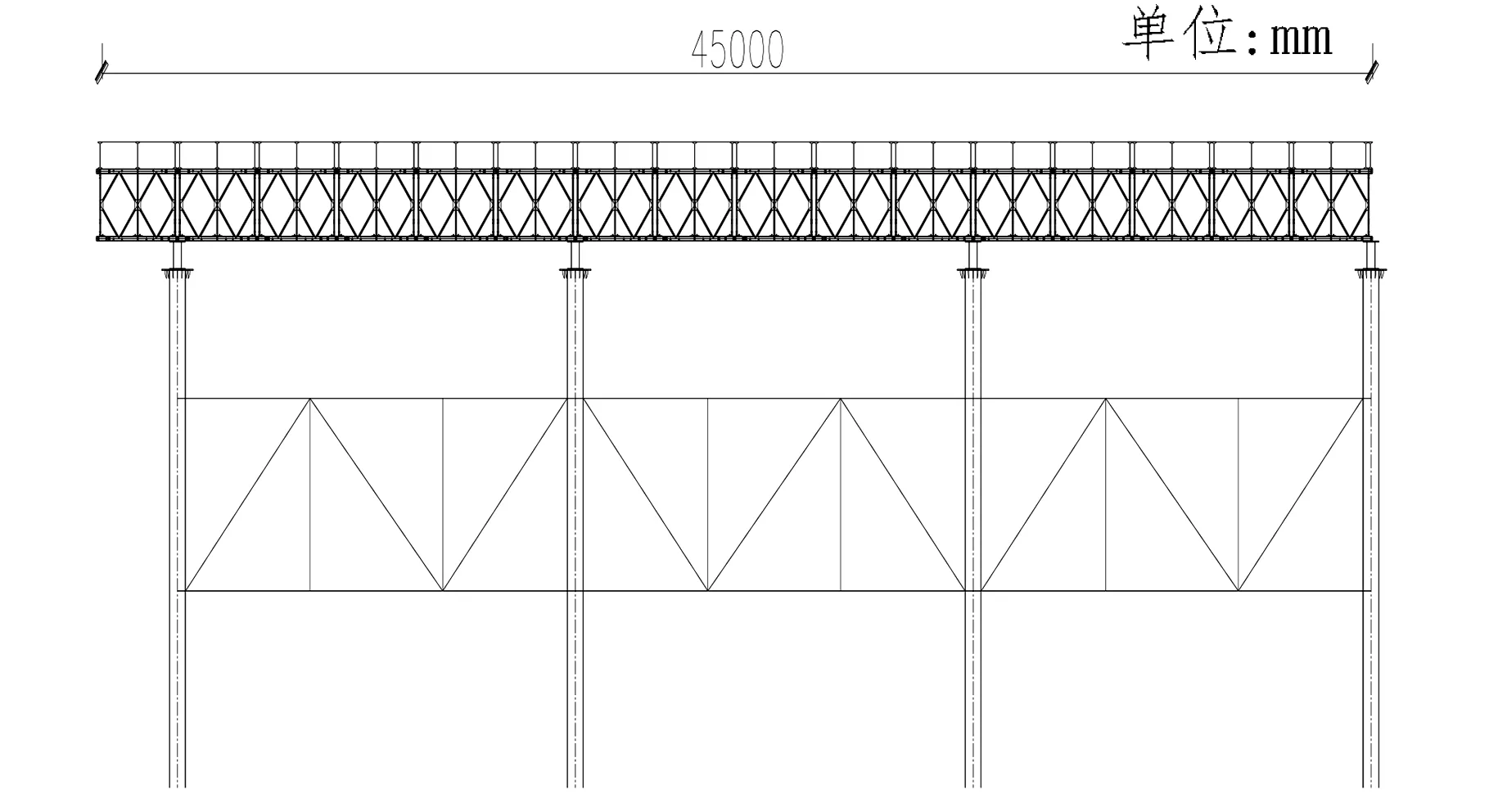

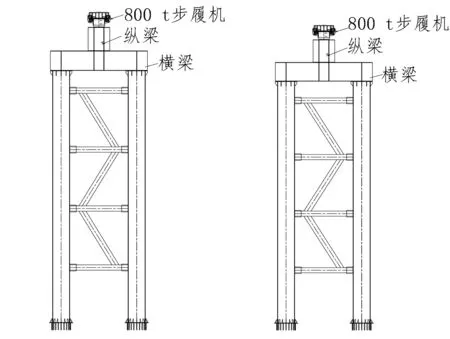

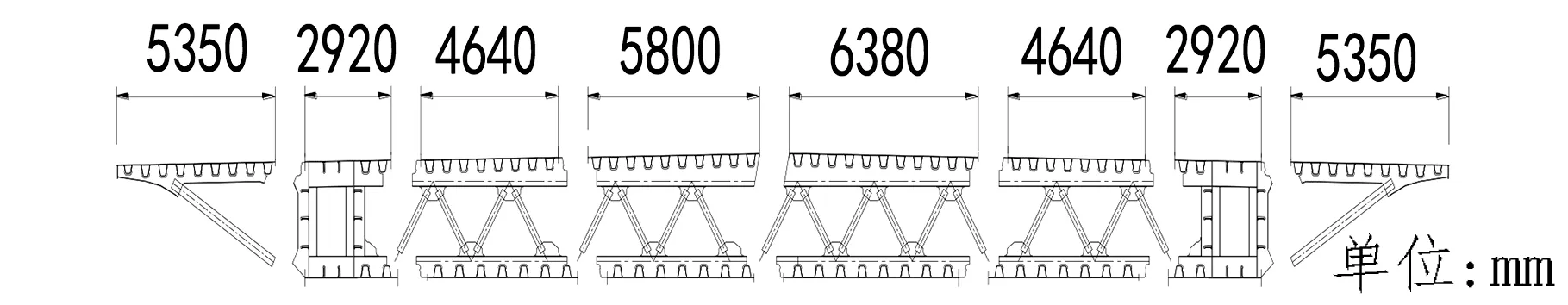

(2)顶推支架施工技术。顶推支架沿桥长方向布置,间距50 m,支架立柱全部采用Φ800螺旋钢管立柱。每榀支架由4根钢管立柱组成,钢管立柱之间设置纵、横向连接系,钢管立柱柱顶设置纵横向垫梁,垫梁上布置步履式千斤顶,步履顶前后设置落梁搁墩,非顶推时梁段放置在搁墩上。顶推支架结构见图4。顶推支架基础采用Φ1 400钻孔灌注桩基础,桩基础深入持力层不小于3 m。

(3)梁段拼装施工技术。为便于运输和现场拼装,项目部经研究决定,将钢箱梁按照图5的形式进行横向分段并在专业钢结构加工厂内进行加工,由平板运输车运输至现场采用60 t龙门吊吊装至拼装平台拼装胎架上。胎架按钢箱梁设计线性调整高程。

梁段放置好后须再进行一次线型精确调整。精调的主要目的是让梁段间的高差符合设计要求,梁段间的焊缝宽度符合焊接工艺评定要求。精调采用多台液压千斤顶对梁段进行姿态调整,调整好后将梁段与胎架管之间的空隙采用支垫钢板填塞[3]。

图4 顶推支架横断面图

图5 标准梁段横向分段图

梁段精调完成后,为了防止焊接过程中的变形,采用码板将梁段间焊接固定。码板首先固定纵向焊缝,将小节段梁焊接成38 m宽、12 m长的整节段后再固定环缝(横向及竖向)并与前一节段进行焊接。分两次固定焊缝的目的是为了减少焊接过程中产生的应力。

端横梁拼装完成后须在前端焊接钢导梁,导梁设计长36 m,分为三段,每段长12 m。首段与钢箱梁端横梁焊接,其他段间的接头采用螺栓连接。左右两肢通过桁架焊接在一起以增强其稳定性。钢导梁的主要作用是在顶推过程中起导向及减少最大悬臂弯矩和纵向抗倾覆的作用。

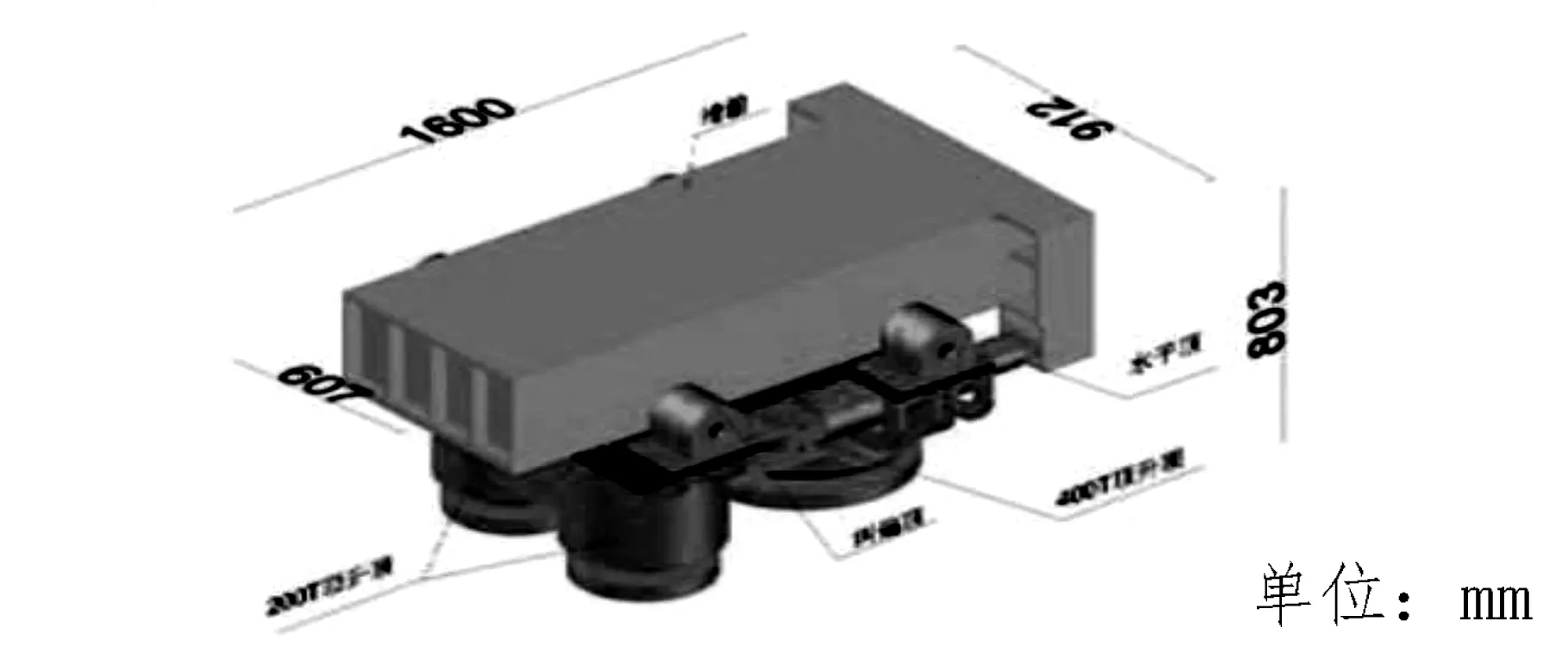

(4)顶推施工技术。梁段拼装完成后,经焊缝检测合格即可进行焊缝涂装,涂装完成后即可进行梁段顶推。顶推采用智能步履式液压千斤顶(图6)。步履顶可三向移动,纵向顶推,竖向顶升,横向纠偏。步履顶最大顶升力为800 t,最大顶升高度为15 cm,最大顶推力为60 t,每行程前进30 cm,最大纠偏力为60 t,纠偏行程为5 cm。步履顶详细构造见图6。全桥设置36台步履顶,最大联机16台同步顶推作业。顶推时,由一台控制器控制所有参与工作的步履顶,首先竖向起顶,将梁段顶升离开搁墩,一般顶离搁墩3 cm即可,然后纵向顶推30 cm,接着竖向回顶落梁于搁墩之上,最后步履顶回程完成一个循环。顶推过程中一定要随时对梁体中线进行测量,当偏差超过5 cm时须及时进行纠偏,以保证梁体中线按照既定滑轨顶推[4]。

图6 智能步履式液压千斤顶构造图

顶推支架的高程是按照设计梁体线型布置的,所以,在顶推的不同阶段一定要不断调整步履顶顶面支垫高程调节块,保证梁体与步履顶密贴。

3 顶推施工的重难点及控制措施

3.1 BIM仿真模拟建造技术

由于系首次采用全桥顶推施工,国内外尚无可借鉴的工程实例。项目团队采用BIM仿真模拟建造技术对钢箱梁顶推施工全过程进行了模拟,明确了顶推施工的工艺流程,解析了施工过程中的关键环节,剖析了施工中存在的问题,及时采取相应的应对措施,为顶推施工打下了坚实的基础。

3.2 钢箱梁纵坡自适应调整措施

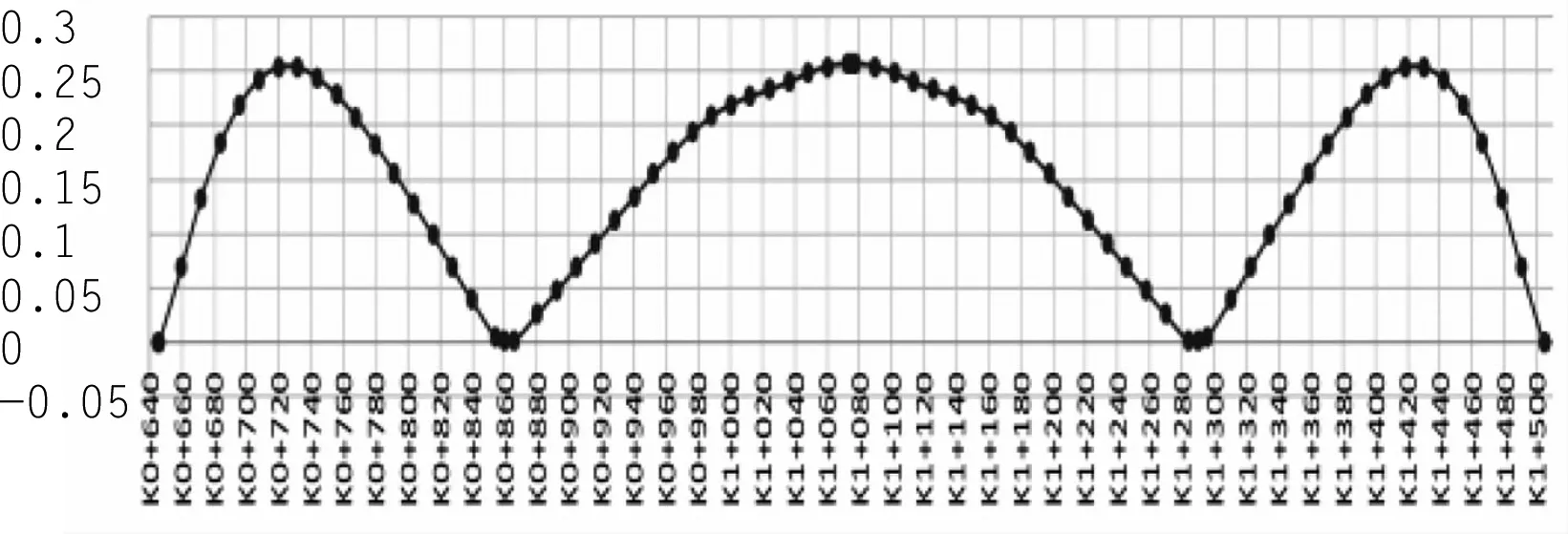

该桥设计线型复杂,自跨中向边跨为2.49%的纵坡,中跨又叠加R=8 600 m的圆曲线(图7)。为保证步履机与钢箱梁底密贴,步履机须与纵坡相适应。步履机滑箱内为凸球面体,具有一定的纵坡调整能力, 但该桥纵坡已超出步履机自适应的范围,因此,采用数字铣刨机精确铣刨出三块不同坡度的钢板,在不同阶段更换三块斜面板即可满足全桥顶推过程中的纵坡适应能力。

图7 全桥设计线型图

3.3 步履机同步控制措施[4]

为保证在顶推过程中水平力受控,同时控制中线偏差,必须保证所有步履机同步工作。首先,在正式顶推前,须对参与工作的步履机联机进行空载调试,调整油路、信号等各方面参数,确保正式顶推时步履机动作同步,并且将建模计算所得到的不同阶段的步履机起顶力、顶推力等各项参数输入控制电脑内,每完成一阶段顶推工作均可进行实际与理论数值比较、获得偏差值;同时,可设置峰值预警,超过预设数值时步履机自动停止工作。另外,对每台步履机增加了一个信息确认反馈的装置,该装置一键确认反馈信息,避免了传统模式下采用对讲机喊话确认反馈信息的繁琐及误差。

3.4 线型监控措施

顶推时,由专业测量人员对梁体中线偏差进行测量,对顶推支架沉降量及纵向偏移量进行全过程监控,确保了顶推过程中的精度符合设计要求[5]。

顶推结束时还需进行梁段姿态调整,以确保待拼装梁段能按照既定设计方案先行进行拼装。同时需要对下一轮拼装胎架进行放样调整。

4 结 语

笔者结合该桥顶推施工的特殊性,论述了钢箱梁如何进行全桥顶推作业及顶推过程中针对重难点问题采取的控制措施,所取得的经验可为今后类似工程提供参考。