日用陶瓷无铅光泽釉的实验分析

张 雷

(江苏省陶瓷研究所有限公司,宜兴 214221)

1 前言

陶瓷在我国有着悠久的历史,数千年的发展使陶瓷成了中国历史的一个重要组成部分。而釉是瓷器最直接的外观特征,是构成瓷器的重要因素。颜色釉是覆盖在陶瓷制品表面的具有某种固有色泽的有色玻璃质薄层,因其制备工艺简单、成品率高、呈色稳定等诸多优点而被广泛地生产使用。近百年来的工业化发展早已使得陶瓷制品可以大规模生产,陶瓷产品已经走进千家万户并渗透到人们生活的方方面面。随着社会的不断发展和人民生活水平的持续提高,人们对物质条件和精神需求越来越重视;陶瓷产品不仅对质量的要求愈来愈严格,产品的美观和品味也受到越来越多的关注。对陶瓷生产而言,优质的产品不仅能够增加市场竞争力,占据更多的市场份额,其陶瓷生产配方和工艺的进步也切实关系到现代陶瓷生产商的自身利益。

本实验主要针对注浆成型坯体,采用天然矿物原料、熔块、化工原料相结合的方式,以钴、钒及其色料为主要发色剂和不同的玻璃组成系统,结合系统的实验方法,探究无铅光泽釉的影响因素。确定烧成最高温度在1140℃至1160℃之间,烧成周期在8个小时以下的无铅光泽釉料的配方。

2 实验设计

2.1 实验原料及设备

2.1.1 实验原料

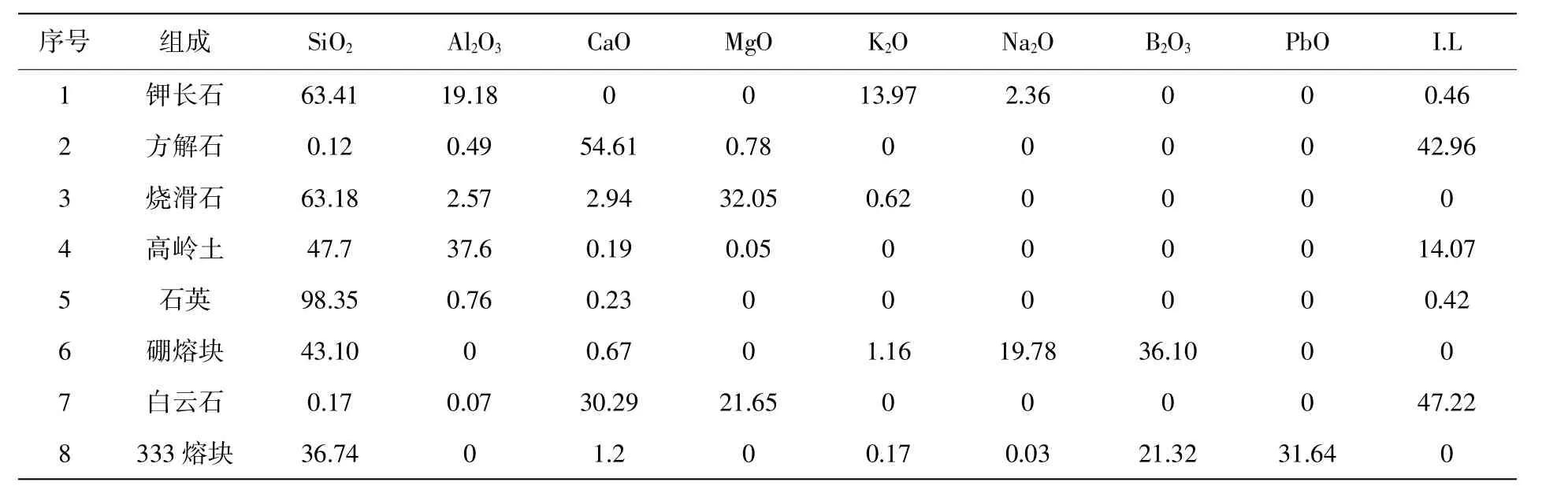

本实验以钾长石、方解石、烧滑石、高岭土、石英等天然矿物为主,通过硼熔块、333熔块等预制熔块引入硼、铅等易溶于水或者有毒、有害原料,以陶瓷色料海碧蓝、钒锆蓝为主要着色剂,深灰、变色蓝为调色剂。其化学组成及规格如表1所示。

表1 原料化学组成(wt%)

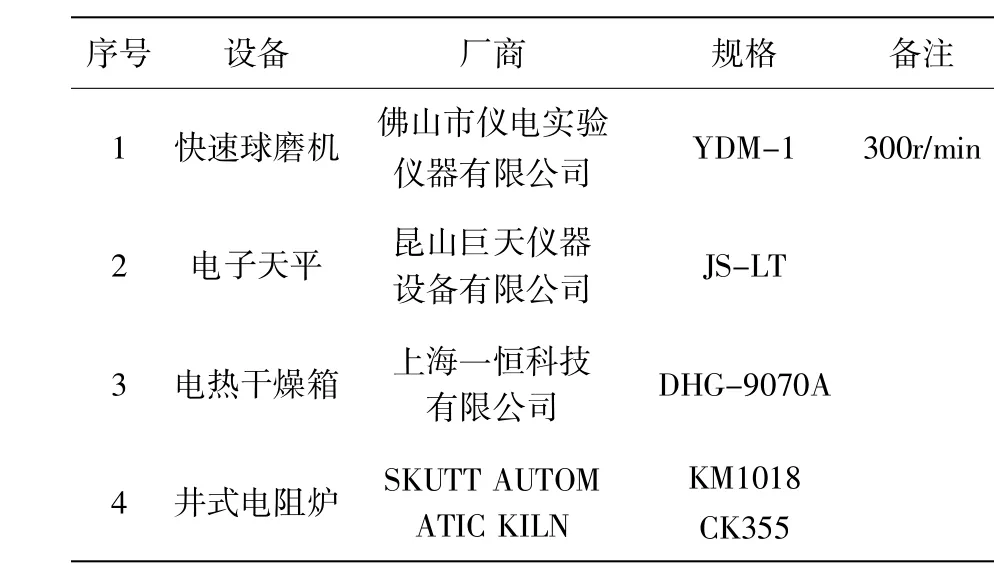

表2 实验设备

2.1.2 实验设备

本实验中使用的设备及规格如表2所示。

2.2 实验配方设计

本实验以常规的陶瓷釉料制备方法,选择适当原料分为两层确定实验配方:基础配方的确定和色料含量的确定。

通过查阅资料,以适合1140℃烧成的基础玻璃系统 Ca-Zn-B、Ca-B、Ca-Mg-B、Ca-Mg-Zn-B、Mg-Zn-B、Ca-Zn-Pb、Ca-Pb、Ca-Mg-Pb、Ca-Mg-Zn-Pb、Mg-Zn-Pb等为基础。实验中通过调整配方中不同原料的组分来调整玻璃系统的基本组成,达到调节釉面效果和确定基础配方的目的。因本实验中所使用的色料由金属氧化物、矿化剂和载色母体在高温下煅烧制得,其结构与物理化学性质稳定,且配方实验的烧成温度远低于色料合成温度;故将色料作为外加成分,不加入玻璃系统的基础组成。在调色阶段,主要通过调节海碧蓝、钒锆蓝这其中一种或几种陶瓷色料的含量以控制釉层呈色。

2.3 工艺流程

2.3.1 坯体的成形

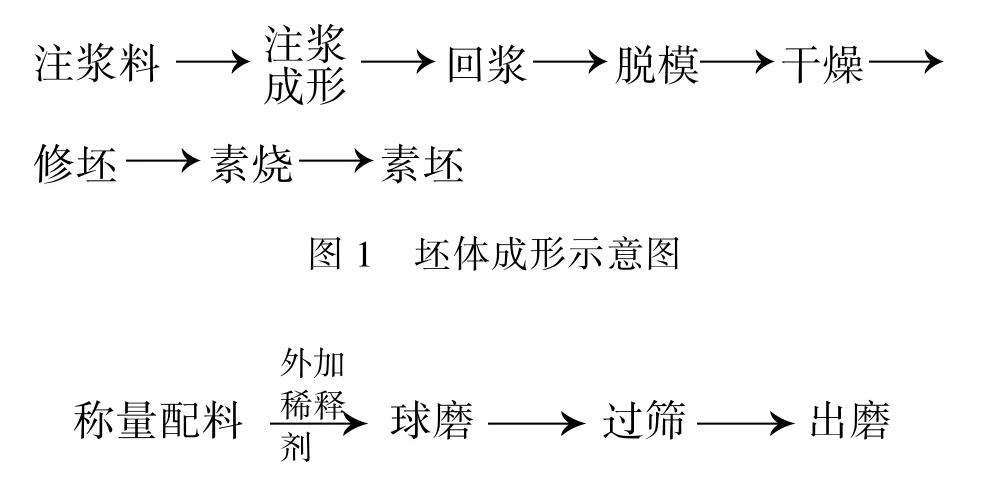

采用注浆料和石膏模具注浆成形,经修坯后素烧备用。流程如图1所示。

2.3.2 釉料的制备

按照配方要求使用电子天平准确称量配料,加入干料质量0.8%的稀释剂硅酸钠并按照料球水比例为1∶2∶0.7装磨进行球磨,快速球磨8min后过80目筛后倒出釉浆,流程如图2所示。

2.3.3 上釉及烧成

图2 釉料制备流程示意图

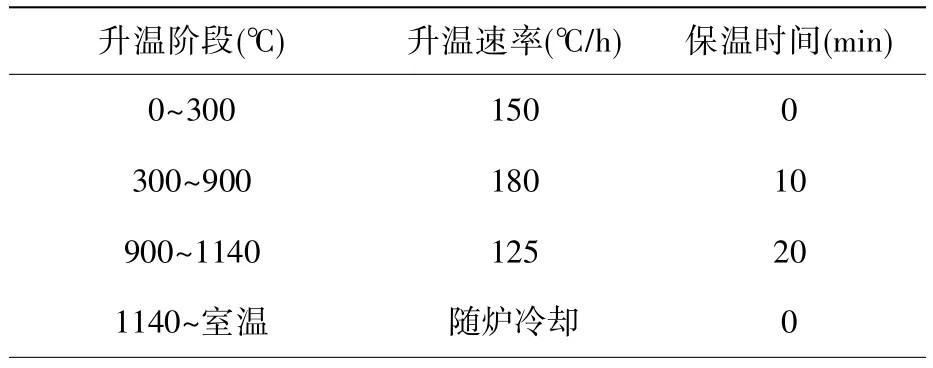

表3 烧成制度

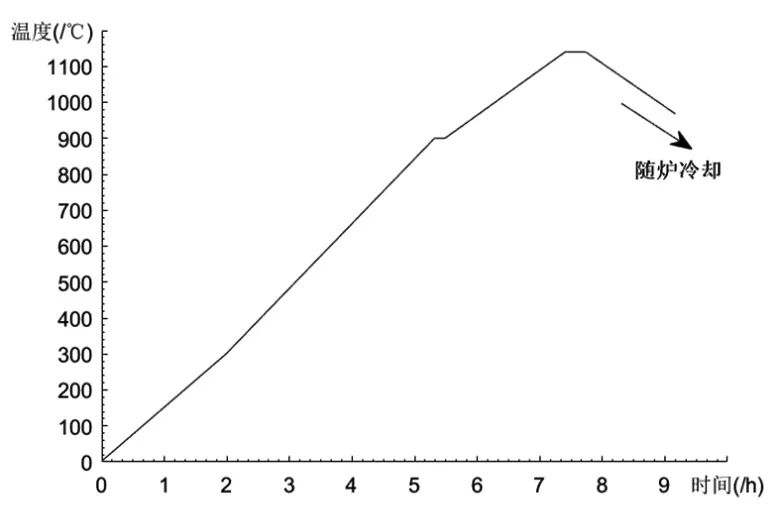

采用喷釉的方法,对注浆成型的陶瓷罐素坯分别施釉,干燥后使用电窑炉在1140℃全氧化气氛下烧成。烧成制度如图3和表3所示。

3 实验过程

低温陶瓷制品能够熔融的无机化合物主要有:硼、铅、钠、锂等。因为氧化钠膨胀系数过大,在釉料中不可过多引入,而锂长石价格持续攀升,生产成本过大,故本节无铅釉配方实验使用硼为主要低温熔剂。

3.1 配方设计

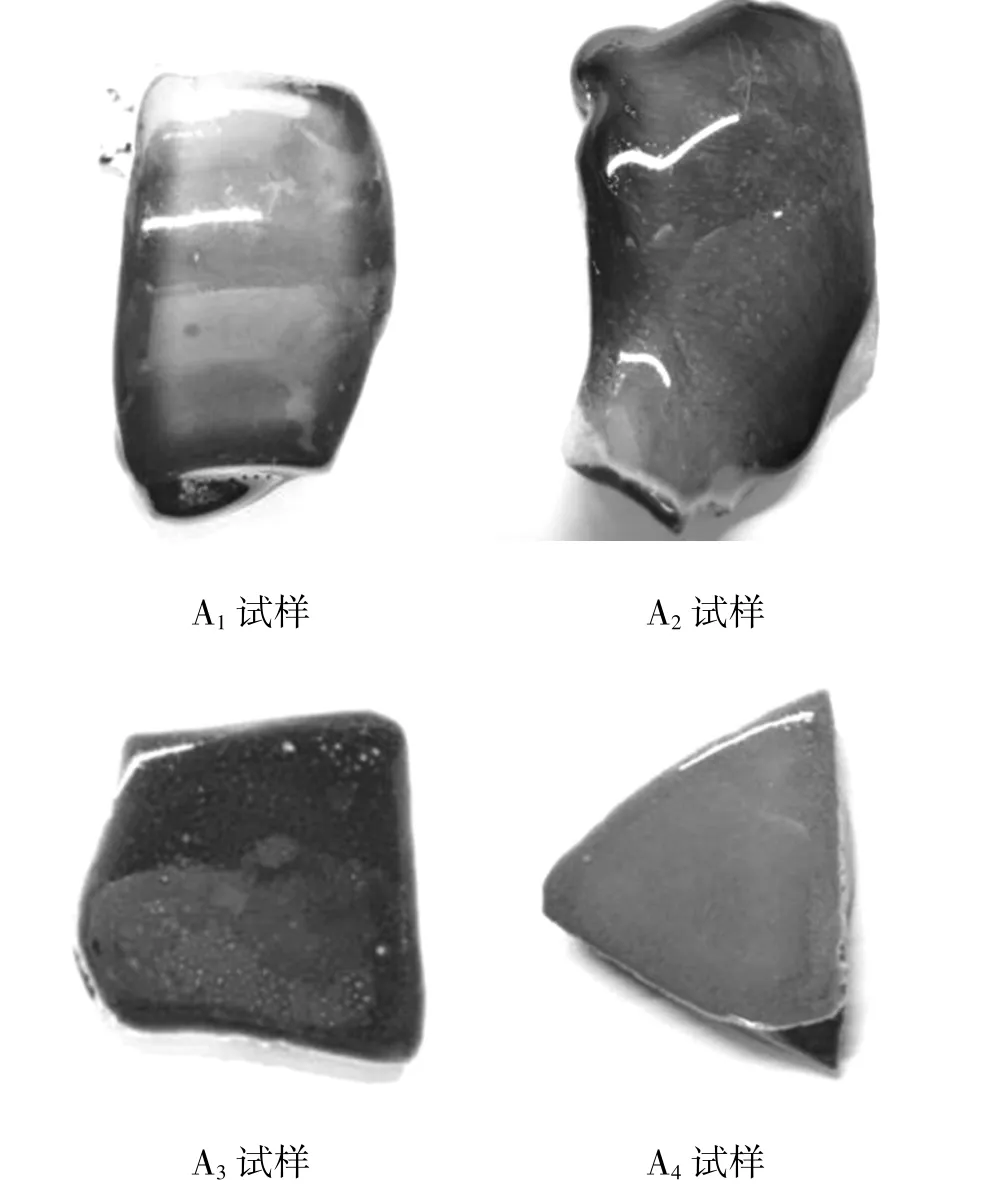

通过对经验总结并结合参考书籍,现以硼、钙、钠为主要熔剂,锌为助熔剂,设计下列实验配方以确定无铅硼釉的基本配方。配方如表4所示。

图3 烧成温度曲线

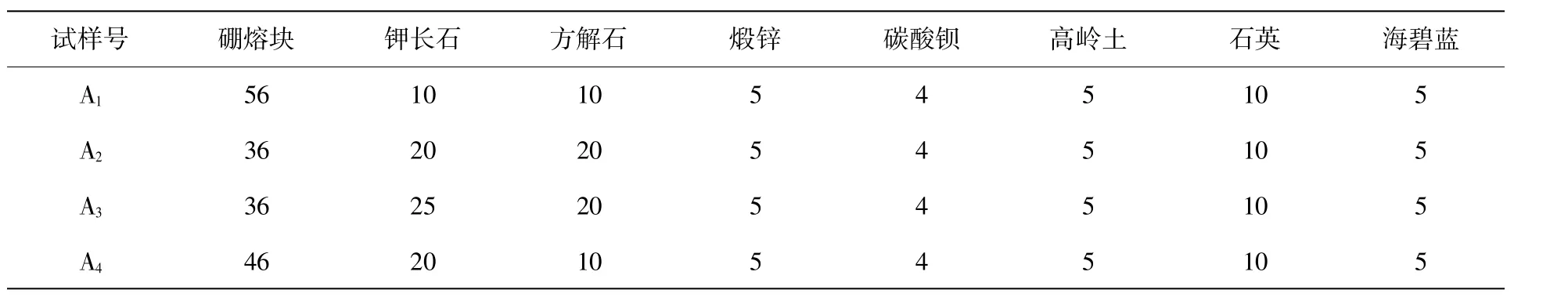

表4 实验配方(wt%)

图4 试样烧成图片

3.2 试样效果

表4中配方经施釉烧成后效果如图4所示。

3.3 结果分析

A1和A2试样烧成后釉面光滑平整,试片中央部位颜色明显区别于边缘。经计算,A1试样基础釉配方的高温理论黏度为158.8Pa·S,A2试样基础釉配方的高温理论黏度为166Pa·S;两个试样的理论高温黏度远低于马铁成学者提及的200Pa·S,故其釉面有明显的因流釉产生的流纹和颜色不均。A3试样表面有较大的针孔,据分析因方解石加入量过多和施釉缺陷形成。A4试样釉面颜色与海碧蓝色料发色有较大误差,釉面发白且有较多细小针孔,系施釉缺陷引起。

3.4 配方调整

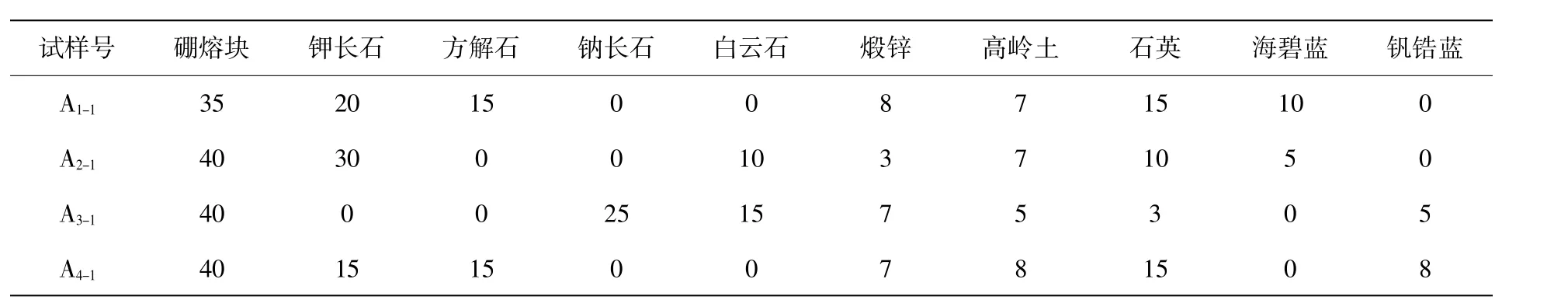

通过对照其他未添加碳酸钡的组别,釉面亮度无明显区别,为了降低生产成本和减少有毒化工药品的污染,故后续实验配方中不再添加碳酸钡。在A4配方基础上逐量增加钾长石质量分数,降低锌含量,适量调整硼含量,提高釉熔体中Al2O3含量,以提高釉熔体高温黏度。同时,增加钒锆蓝色料,钒锆蓝颜色基础釉中通过钠长石或玻璃粉引入氧化钠或增加钾长石含量或把钾长石换为白云石,增加釉熔体表面张力,降低高温黏度,以促进釉面更加平滑。其配方如表5所示。

表5中配方经施釉烧成后效果如下图5所示。

3.5 结果分析

A1-1、A2-1和A4-1配方均已达到成品要求。A1-1色料含量更多,其硼分相效果也更显著,A2-1只含有A1-1一半的色料,但是其发色效果却比A1-1更加明显。经过分析和查阅资料,釉料中钾长石含量提高能够明显地促进海碧蓝色料的呈色,同时由于长石带入一定量的铝含量从而增加了分相的难度,使得釉面呈色更加均匀。A3-1配方中采用钠长石取代钾长石,釉层明显开裂。因为钠在常用釉料氧化物中的膨胀系数最大,同时降低釉料高温黏度使其黏附在坯体上的釉熔体下滑,釉层薄而膨胀系数大,导致釉层在冷却时受到的拉应力超过了釉层强度使其开裂。A4-1试样使用方解石取代白云石后釉面发白,有乳浊效果,不如白云石为原料的釉层有玻璃质感。

表5 实验配方(wt%)

图5 试样烧成图

4 结论

釉料中硼、铅和钠等熔剂成分的含量直接影响到釉面的平整度,试样中熔块含量在25%以下时,釉体表面均有明显气孔。对于光泽釉,在保证釉料高温黏度不至流釉的情况下,釉料配方中的氧化铝含量应尽可能地少,以提高釉面光泽度。

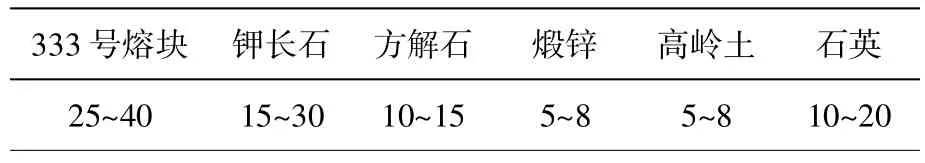

表6 光泽釉配方范围(wt%)

综上所述,在1140℃至1160℃之间烧成的成熟的光泽颜色釉配方可以大致确定如表6中所示范围。