中锰钢塑性失稳现象的研究进展及未来研究展望

胡 斌,屠 鑫,王 玉,罗海文✉,毛新平

1) 北京科技大学冶金与生态工程学院,北京 100083 2) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

目前汽车行业面临的主要问题包括燃油效率问题、温室气体排放问题和汽车碰撞安全性问题.汽车生产过程中大量使用先进高强钢,实现汽车的轻量化是同时解决以上问题的有效途径.截至目前,先进高强钢已经历三代的发展.第一代先进高强钢属于低合金钢,具有600 MPa以上的抗拉强度,但是较低的延伸率限制了其在复杂冲压部件的应用.第二代先进高强钢属于高合金钢,具有优良的综合力学性能,但是较高的合金含量和制造成本限制了此类钢种的工业化推广应用.第三代先进高强钢是指力学性能明显优于第一代,而合金含量显著低于第二代的新一代先进高强钢.目前正在研发的第三代先进高强钢包括轻质(lightweight)钢,Q&P(quenching and partitioning)钢和中锰钢(Mn质量分数:5%~10%)[1-2].其中,中锰钢以其优良的综合力学性能和较低的合金成本受到全世界材料科学家的关注.例如,Shi等[3]通过长时间退火工艺开发出了强塑积达到30 GPa·%的0.2%C-5%Mn钢,满足了第三代先进高强钢综合力学性能的要求.Hu等[4]在5Mn钢的基础上,同时提高Mn和Al含量开发出了7%Mn-2.5%Al和9%Mn-2.5%Al钢,它们经过高温短时间退火后强塑积就能够达到30~60 GPa·%.Lee和De Cooman[5]采用TRIP(transformation induced plasticity)+TWIP(twinning induced plasticity)的设计思路,通过优化中锰钢中的合金成分,开发出了10%Mn-0.3%C-3%Al-2%Si钢,其抗拉强度和断后延伸率同时达到1200 MPa和65%.为了进一步提高中锰钢的强度,He等[6]在具有优良塑性的中锰钢中添加微合金元素开发出了10Mn-V钢,并且采用D&P(deformation and partition)工艺将屈服强度和均匀延伸率提高至2.2 GPa和16%.因此,中锰钢具有很大的力学性能潜力,如果实现工业化应用,将有助于推动我国汽车轻量化的进程.

然而实验研究表明,中锰钢在变形过程中经常发生塑性不稳定现象,在局部变形带上主要表现为两种形式,吕德斯带和PLC(Portevin-Le Châtelier)带.吕德斯带是指屈服点下降开始时发生局部变形的区域,在传播过程对应于工程应力-应变曲线上的屈服平台;PLC带代表的是各种不规则不均匀变形带,通常被分为A、B和C三种类型,它们在拉伸曲线上对应不同形式的应力锯齿[7-9].局部塑性变形不稳定性会使材料表面产生条带状皱褶,导致材料结构稳定性减弱甚至在某些情况下过早失效,这成为限制中锰钢商业化推广的关键问题.因此,关于中锰钢局部塑性变形不稳定现象的研究已然成为热点性前沿课题,引起了各国材料科学家的广泛关注.

1 关于中锰钢不连续屈服行为的研究

在单相合金中,一般认为不连续屈服是由于位错与间隙或者代位原子之间的钉扎和脱钉作用(柯氏气团)引起的[10-11].位错脱钉的作用力远大于使位错发生滑移的力,因此脱钉时应力骤然降低并且发生快速塑性变形.然而,柯氏气团效应并不能解释所有的不连续屈服行为.例如,Akama等[12]近期研究发现,无间隙原子铁素体钢中Ni在晶界偏聚会造成晶界强化,导致不连续屈服现象的发生.Hahn[13]和Johnston[14]提出了另外一种位错增殖理论解释不连续屈服行为.他们认为如果材料变形前存在少量可动位错,并且达到上屈服点后位错快速增殖会导致不连续屈服现象.因此,不连续屈服现象的发生需要以下三个因素:(1)初始状态较低的可动位错密度;(2)载荷作用下较快的位错增殖速率;(3)位错滑移速率随应力变化不敏感.以上两种基于单相合金得出的理论为中锰钢不连续屈服现象的研究提供了依据.然而,不同于单相合金,中锰钢是由铁素体、马氏体和残余奥氏体等多相组织构成,拉伸变形时会发生不同相之间的动态应变配分,γ→α′相变转变,位错增殖,孪生,这些都可能影响吕德斯带的形核和传播,因此情况变得更加复杂.现有关于中锰钢不连续屈服行为的研究主要集中于退火工艺、显微组织和变形条件三个方面.

1.1 退火工艺对吕德斯应变影响的研究

图1 马氏体和冷轧板初始组织在不同温度临界退火后的应力-应变曲线.(a) 0.1%C-5%Mn钢;(b) 图(a)屈服平台放大图;(c)0.2%C-5%Mn钢;(d) 图(c)屈服平台放大图[16]Fig.1 Engineer stress-strain curves of martensitic and cold rolled initial structures for steels after intercritical annealing at various temperatures: (a)0.1%C-5%Mn steel; (b) the magnification views of the yield plateau in (a); (c) 0.2%C-5%Mn steel; (d) the magnification views of the yield plateau in (c)[16]

实验研究结果表明,随着退火温度升高或者退火时间延长,中锰钢中吕德斯应变不断降低,最终转变为连续屈服,如图1所示.在残余奥氏体分数较低的中锰钢中,铁素体优先发生屈服,决定钢的屈服行为.Emadoddin等[15]将TRIP钢中的此现象归因于高温临界退火时会生成更多C含量较高的残余奥氏体,使得贝氏体铁素体中的C含量更低,导致较低的吕德斯应变.然而,中锰钢中除了铁素体和残余奥氏体以外还存在马氏体.因此,Luo等[16]认为中锰钢的屈服行为是由临界退火过程中铁素体和奥氏体之间的元素配分决定的,随着退火温度升高,铁素体中更多的C原子扩散到奥氏体中,铁素体中可动位错和间隙原子以及空位等缺陷的相互作用概率减小,最终导致吕德斯应变降低.然而,一些研究表明[17],中锰钢中奥氏体优先变形的情况下,不连续屈服现象仍然会发生.另外,退火温度升高和退火时间延长同样会使得奥氏体晶粒变粗,C/Mn含量降低,机械稳定性下降.因此,奥氏体稳定性对吕德斯应变的影响引起了广泛关注.

1.2 奥氏体稳定性对吕德斯应变影响的研究

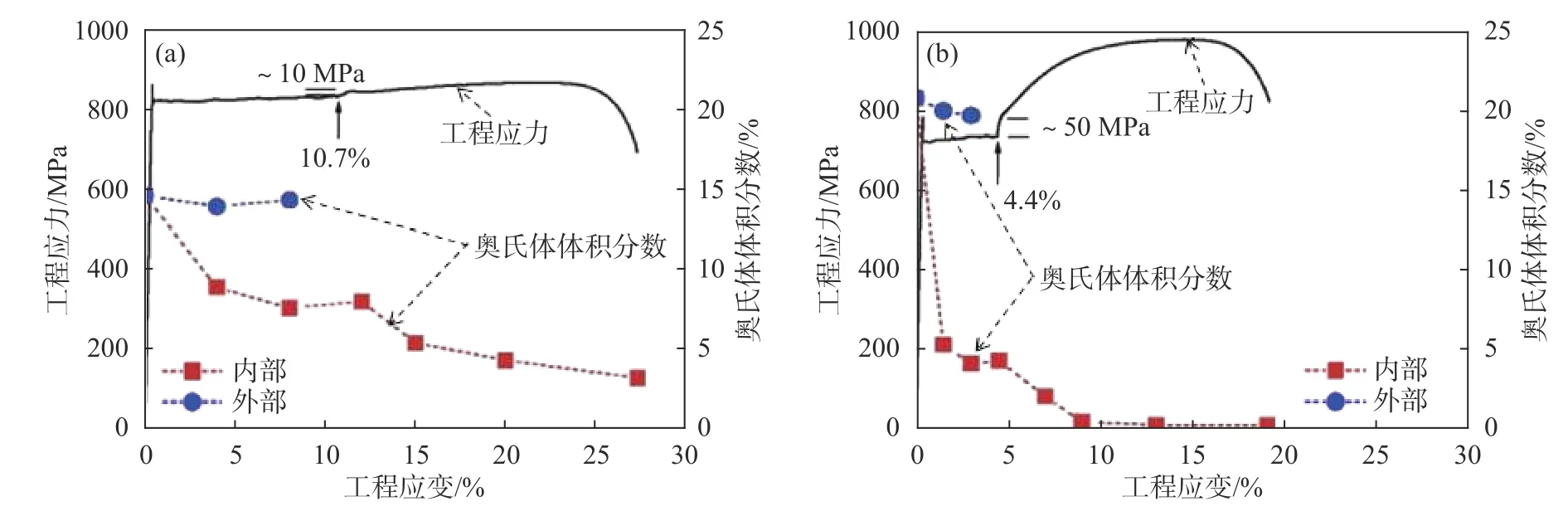

一些研究发现冷轧中锰钢拉伸变形时在吕德斯带前沿发生γ→α′相变并改变了吕德斯应变,认为吕德斯带的形核、传播与奥氏体相变转变相关.例如,Ryu等[18]发现,中锰钢在拉伸变形中γ→α′相变促进了吕德斯带前沿的加工硬化,平衡了吕德斯带传播过程中由于断面收缩造成的应力集中,因此吕德斯前沿的奥氏体转变量越多,吕德斯应变越小,如图2所示.Ma等[19]通过调整奥氏体的稳定性,使形变前期发生应力诱导马氏体相变转变,提供可动位错和加工硬化,从而使得中锰钢表现为连续屈服.文献[20]同样报道了中锰钢中吕德斯应变随着奥氏体稳定性降低而变小的规律.

然而,也存在一些完全不同的研究结果.Zhang等[21]认为,奥氏体相变转变会提高局部变形区域的加工硬化,从而使得不均匀变形带由较硬的变形区域向较软的未变形区域传播,使得吕德斯应变增大(图3,图中IA650和IA665分别代表研究钢种在650 ℃和665 ℃退火10 min的样品).同时,Li等[22]发现,随着拉伸前预变形量的增加,中锰钢中铁素体的位错密度和奥氏体的稳定性不断提高.卸载后再次拉伸时,吕德斯应变降低,这说明吕德斯应变随奥氏体稳定性增加而降低.另外,Cai等[23]研究了不同显微组织对中锰钢屈服行为的影响,发现晶粒细化和等轴组织不是形成吕德斯应变的必要条件,吕德斯带的形成机理是由γ→α′相变转变产生的加工硬化和由于TRIP效应引起的软化效应(应力松弛和应力转移)二者竞争共同决定的.

图2 Fe-0.055%C-5.6%Mn-0.49%Si-2.2%Al钢冷轧板在不同制度退火后的工程应力-应变曲线和变形过程中奥氏体体积分数的变化.(a) 700 ℃退火10 min;(b) 740 ℃退火10 min[18]Fig.2 Engineer stress-strain curves and the changing of austenite volume fraction during deformation for the cold rolled sheet of Fe-0.055%C-5.6%Mn-0.49%Si-2.2%Al steel after annealing at various temperatures: (a) annealed at 700 ℃ for 10 min; (b) annealed at 740 ℃ for 10 min[18]

图3 Fe-7.5%Mn-1.5%Al-0.2%C钢冷轧板在650 ℃和665 ℃退火后的拉伸应力-应变曲线(a),拉伸实验前后的奥氏体体积分数(b),以及吕德斯带传播前后奥氏体的转变量(c)[22]Fig.3 Stress-strain curves of the cold rolled sheet for Fe-7.5%Mn-1.5%Al-0.2%C steel after annealing at 650 ℃ and 665 ℃ (a), the volume fraction of austenite before and after tensile deformation (b), and the volume fraction of austenite transformed before and after swept by Lüders band (c)[22]

由于奥氏体稳定性和吕德斯应变之间关系的争议性,Wang等[24]采用高速数字图像相关技术并结合显微组织表征,研究了马氏体相变转变和吕德斯带形核之间的关系.研究表明,马氏体相变转变和吕德斯带形核是两个同时发生的独立过程,但是吕德斯前沿奥氏体向马氏体相变转变会提高可动位错的增殖速率,加速吕德斯带形核.虽然他们没有明确指明中锰钢不连续屈服现象的形成原因,但是已经证明此现象和可动位错增殖是相关的.为了进一步探究中锰钢中吕德斯带的形成机理,Sun等[25]采用一系列从宏观到微观尺度的原位组织表征技术,探究了冷轧中锰钢相对于其他金属材料更容易发生吕德斯变形的原因.研究发现,中锰钢中奥氏体和铁素体相界面能够同时作为奥氏体不全位错的形核核心和铁素体中完全位错的形核核心(图4).因此,他们将中锰钢的不连续屈服归因于较多的奥氏体/铁素体相界面导致位错的快速增殖;而晶粒尺寸和奥氏体稳定性均通过可动位错的增殖和局部加工硬化影响吕德斯带的形核和传播.其中,晶粒尺寸越大,位错增殖速率越慢,吕德斯前沿的可动位错越少,吕德斯应变越小;而应力和应变诱导马氏体相变不仅会提高吕德斯带的传播速率,降低吕德斯应变,而且会影响其形核.例如当奥氏体的稳定性较低时,拉伸变形后会存在多个吕德斯带形核位置;奥氏体稳定性的进一步降低会导致整个试样范围内发生奥氏体向马氏体相变转变,从而使研究钢种转变为连续屈服.然而,对于Mn含量较低的中锰钢,奥氏体分数低,铁素体/奥氏体相界面少,但往往也表现为不连续屈服和较长的屈服平台[26].因此,该理论依然存在局限性.

1.3 组织形貌对中锰钢屈服行为的研究

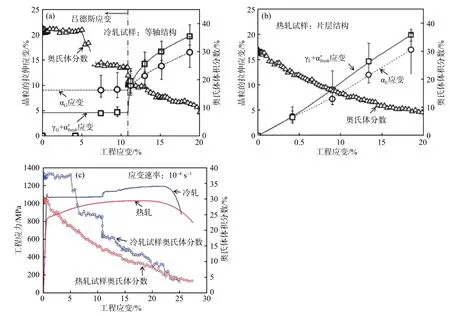

热轧中锰钢临界退火后是片层状的铁素体+奥氏体双相组织,拉伸变形时表现为连续屈服;而冷轧中锰钢临界退火时首先再结晶成等轴铁素体晶粒,然后部分逆相变为等轴奥氏体晶粒,淬火至室温后,若不发生马氏体相变则组织由等轴铁素体和奥氏体晶粒组成,变形时表现为不连续屈服,且往往展现出大于5%的吕德斯应变.Hu和Luo[27]研究了温轧工艺对中锰钢吕德斯应变的影响规律.由于中锰钢在温轧过程发生部分再结晶,因此退火组织中既包括等轴双相结构也包括片层双相结构.结果导致其在拉伸变形时表现为不连续屈服,但是吕德斯应变量低于冷轧退火试样.这说明晶体形貌会显著影响中锰钢的屈服行为.Han等[28]将此归因于等轴铁素体中位错密度较低,拉伸变形时发生优先变形;而片层状铁素体中较高的位错密度使其和奥氏体的硬度相当,导致拉伸变形时两相同时变形,如图5所示(图中αG和αL,γG和γL,以及α′fresh分别代表等轴和片层铁素体,等轴和片层奥氏体,以及新鲜马氏体);然而,Dutta等[29]通过研究中锰钢的微观应变配分行为发现,热轧退火试样拉伸变形时大部分应变集中于片层状奥氏体或者其转变成的新鲜马氏体,因此会发生优先变形(图6,图中γR和α′temp分别代表残余奥氏体和回火马氏体).他们提出通过控制冷轧中锰钢的再结晶程度或者奥氏体稳定性使奥氏体优先发生变形有助于消除不连续屈服.Steineder等[30]则认为片层结构相比于等轴结构具有较高的加工硬化能力,提供形变前期的加工硬化导致连续屈服.然而,Sun等[25]则认为等轴组织相比于片层组织能够提供更多的相界面和可动位错的有效形核位点,因此表现为不连续屈服.

需要注意的是现有关于片层和等轴结构对屈服行为影响的研究主要集中于热轧和冷轧试样中奥氏体和铁素体之间应变配分,加工硬化和位错增殖速率的差异.然而,所研究材料的不同热处理和变形工艺不仅会导致晶体形貌的差异,而且会造成各相之间元素配分和缺陷密度的不同.因此,理想情况下应该在同一状态的材料中研究形貌的影响更为让人信服,如在片层和等轴组织都有的温轧中锰钢中.

图4 Fe-0.2%C-10.2%Mn-2.8%Al-1%Si钢冷轧板退火后显微组织的电子背散射衍射(EBSD)相分布图(a),拉伸应力-应变曲线(b),沿拉伸方向吕德斯带的形核和传播(c),三点弯曲ECCI原位表征奥氏体/铁素体相界面上的位错增殖过程(d),以及其相应的示意图(e)[25]Fig.4 Electron backscattered scattering detection (EBSD) phase map for the microstructures of cold rolled sheet of Fe-0.2%C-10.2%Mn-2.8%Al-1%Si after annealing (a), stress-strain curves (b), nucleation and propagation of Lüders band (c), multiplication of dislocation on austenite/ferrite interfaces examined by In-situ three-point bending ECCI (d), and the corresponding sketch map (e)[25]

图5 Fe-9%Mn-0.05%C钢冷轧(a)和热轧(b)退火试样拉伸变形时各晶粒的应变和奥氏体的转变量,以及两种试样的应力-应变曲线(c)[28]Fig.5 Strains of various grains and the amount of austenite transformed for the cool rolled sheet (a) and hot rolled sheet (b) of Fe-9%Mn-0.05%C steel after annealing, and their stress-strain curves (c)[28]

图6 Fe-0.05%C-12%Mn-3%Al钢热轧退火试样拉伸变形时各相之间的应变配分和拉伸力学性能.(a) 未变形试样显微组织的电子背散射衍射(EBSD)相分布图;(b~e) 拉伸变形至1.8%,4.3%,8.4%,14%真应变时各相之间的范式等效应变分布图;(f)工程应力-应变曲线;(g) 拉伸变形过程中回火马氏体和残余奥氏体或新鲜马氏体之间的应变配分[29]Fig.6 Strain partition and mechanical properties of the hot rolled Fe-0.05%C-12%Mn-3%Al steel after annealing: (a) the electron backscattered scattering detection (EBSD) phase distribution map for the microstructures before deformation; (b-e) von Miss strain distribution between different phases since tensile test interrupted at 1.8%, 4.3%, 8.4%, 14% true strain; (f) engineer stress-strain curve; (g) strain distribution between tempered martenstie,retained austenite or fresh martensite[29]

1.4 变形温度对中锰钢吕德斯应变影响的研究

关于变形温度对吕德斯应变影响的研究尚没有一致的结论.Zhang等[31]采用原位高能同步辐射的方法研究了Fe-0.1%C-10%Mn-2%Al钢在不同变形温度(-50~100 ℃)下的微观力学行为.研究发现,随着形变温度升高,吕德斯前沿奥氏体转变量变少,吕德斯应变减小;而Wang和Huang[32]通过研究Fe-7%Mn-0.14%C-0.23%Si钢在25~300 ℃之间的变形行为发现,吕德斯应变的大小和奥氏体转变量并非呈线性关系,因此,他们认为位错滑移距离的增加是吕德斯应变变大的主要影响因素.由于以上研究材料的成分、显微组织和变形温度范围都不相同,因此得出了不同的结论.为进一步确定形变温度和吕德斯应变之间的关系,需要以同一材料为研究对象,在更宽的温度范围内进行拉伸实验研究.

2 中锰钢中PLC效应的研究进展

PLC效应是由动态应变时效引起的,一般认为是位错和间隙原子之间的相互作用.动态应变时效是一个热激活过程,与金属材料的熔点相关,因此Al合金(熔点为933 K)在室温下容易发生PLC效应,而普碳钢(熔点为1800 K)一般只有在150~300 ℃之间才能够发生[33-34].在Fe-Mn-C合金中动态应变时效一般是由位错/层错和C-Mn原子对/C原子空位之间的相互作用[35-36].高锰TWIP钢中C-Mn原子之间较高的结合能力导致位错和C原子发生作用时不需要溶质原子进行长距离扩散,只需要C原子在四面体间隙和八面体间隙之间进行原子间距级的跳跃,故在室温下就能发生PLC效应[37].同样,由于中锰钢临界退火后,元素配分导致奥氏体的成分和层错能与高锰TWIP钢相似,因此室温下也能够发生PLC效应.Hu和Luo[26]研究0.1%C-5%Mn钢的形变机制时发现,形变前期奥氏体优先变形并且转变为马氏体,应力-应变曲线展现出明显的应力锯齿.当奥氏体全部转变为马氏体后,应力锯齿随之消失,这通过实验证明了PLC带是在奥氏体中形核的.与高锰TWIP钢不同的是,中锰钢中拉伸变形时还可能会发生不同相之间的应变配分和γ→α′相变转变,这些都会影响PLC带的形核和传播.

2.1 马氏体相变转变和PLC效应之间的联系

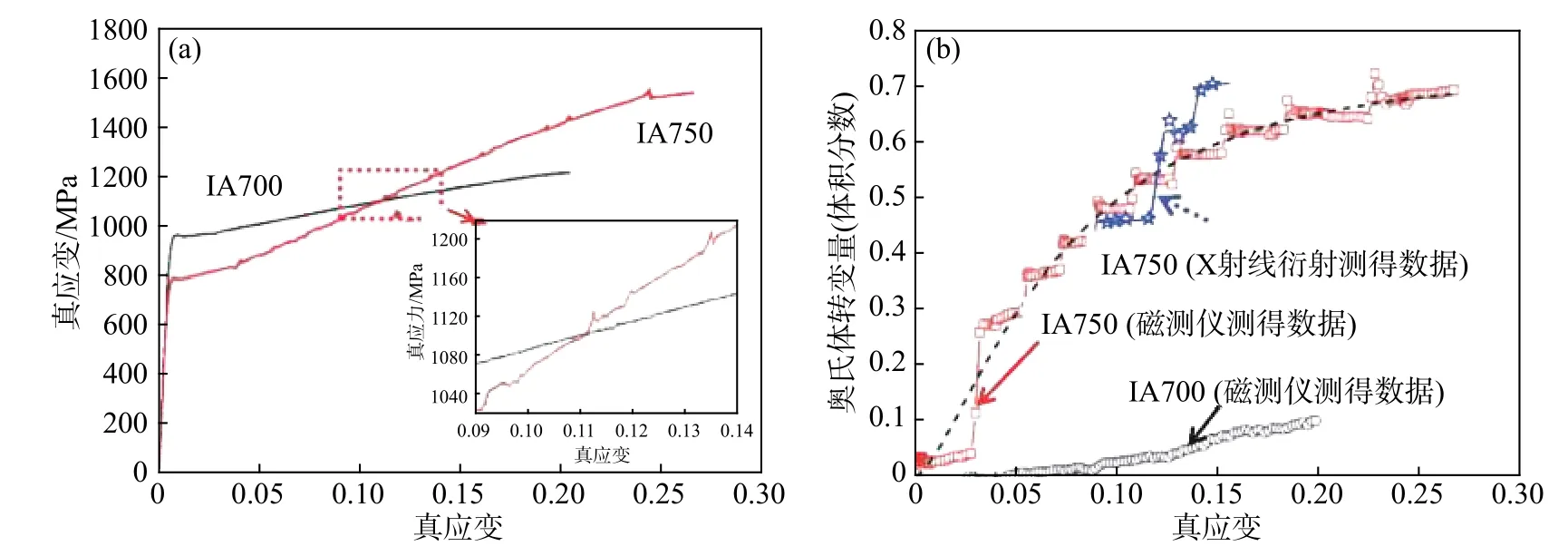

Sun等[38]采用离位X射线衍射和数字图像相关技术(DIC)相结合的实验方法研究了中锰钢变形过程中的显微组织演变.实验研究发现,拉伸变形时PLC带的形核和传播导致应变诱导马氏体相变在PLC带的前沿发生,因此拉伸试样中间位置测得的奥氏的转变量(体积分数)呈阶梯状增加,如图7所示(图中IA700和IA750分别代表在700 ℃和750 ℃退火10 min的样品).在此基础上,他们通过研究不同Mn含量的中锰钢的变形行为,研究了奥氏体稳定性对PLC效应的影响[20].研究发现,只有在中锰钢中奥氏体稳定性适中的情况下PLC效应才能够发生;随着奥氏体稳定性的降低,促使PLC效应发生的临界应变先降低后升高.Yang等[39]也发现了吕德斯前沿会发生奥氏体向马氏体的相变转变,并且指出奥氏体的稳定性会影响PLC带的类型.他们得出,中锰钢拉伸变形前期奥氏体转变速率快,表现为A+B型PLC带;随着应变量增加,奥氏体稳定性提高,转变速率降低,逐渐转化为A型传播带.Grzegorczyk等[40]发现,0.16%C-4.7%Mn-1.6%Al钢在室温下拉伸时不发生动态应变时效;变形温度提升至60 ℃时,应力-应变曲线上出现显著的应力锯齿;随着变形温度进一步提升至100 ℃和140 ℃,奥氏体在更高的应变下才能发生相变转变,PLC效应发生的临界应变也提高.然而,Wang等[7]采用红外能量定量分析和离位X射线衍射实验,发现冷轧中锰钢中吕德斯前沿大量奥氏体转变为马氏体,而PLC带前沿的奥氏体几乎不发生相变转变(图8).这说明,奥氏体相变转变并不是中锰钢中PLC带形核的必要条件.然而二者往往同时发生,他们之间的相互关系尚需进一步研究.

图7 Fe-0.2%C-10.3%Mn-2.9%Al钢700 ℃和750 ℃退火试样真应力-应变曲线(a)和变形时的奥氏体转变(b)[38]Fig.7 True stress-strain curves (a) of Fe-0.2%C-10.3%Mn-2.9%Al steel after annealing at 700 ℃ and 750 ℃, and the changing of austenite fraction during tensile deformation (b)[38]

图8 Fe-0.14%C-7%Mn-0.23%Si钢冷轧退火试样的工程应力-应变曲线,吕德斯和PLC带形核和传播时应变和热量的变化(a),以及拉伸变形时的奥氏体转变量(b)[7]Fig.8 Engineer stress-strain curves of the cooled rolled sheet after annealing for Fe-0.14%C-7%Mn-0.23%Si steel, the changing of strain and the heating during the nucleation and propagation of Lüders and PLC bands (a), and the amount of austenite transformed during tensile deformation (b)[7]

2.2 微合金元素对奥氏体钢中PLC效应影响的研究

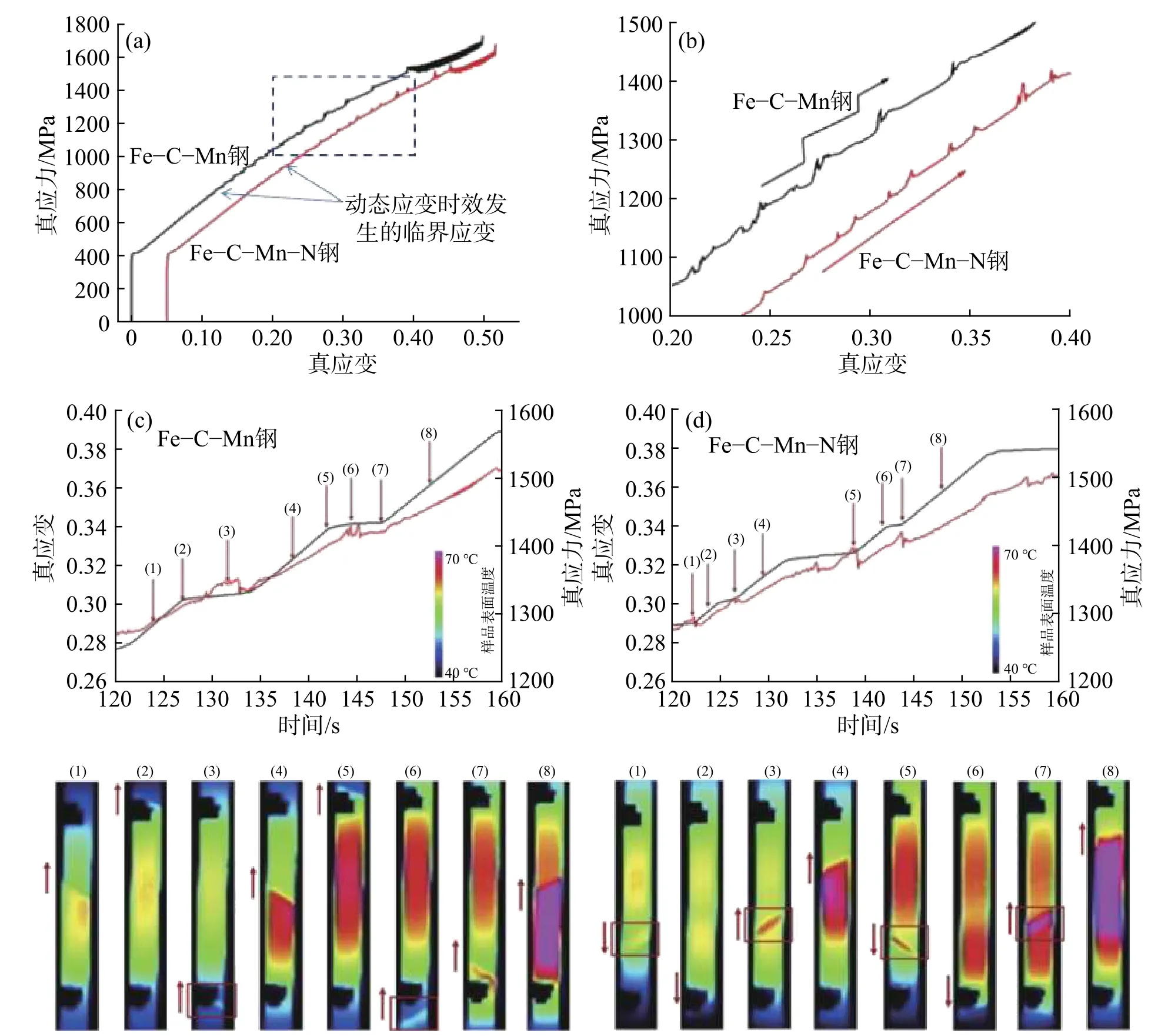

目前关于合金元素对中锰钢动态应变时效的影响鲜有报道.但是中锰钢中PLC带的形核和传播和奥氏体相关,因此当微合金元素能影响奥氏体动态应变时效时,就可能影响中锰钢PLC的发生.Kim等[41]发现N能够和Fe-12%Ni-18%Gr钢中Gr相结合,导致Gr原子向位错扩散的速率降低,推迟动态应变时效的发生.Bracke等[42]发现,C原子促进Fe-22%Mn-(0.4~0.6%C)钢中动态应变时效(DSA)的发生,但是N原子会干扰C-Mn原子对等含C缺陷复合物的形成,导致DSA发生的临界应变提高.Lee等[43]研究了N对0.58%C-18%Mn钢中发生动态应变时效临界应变的影响,发现N的添加会提高奥氏体的层错能,进而降低缺陷和层错之间的相互作用,使得DSA在更高的应变下发生(图9(a)).不添加N时,动态应变时效发生的临界应变较低,PLC带在拉伸试样的一端标距外形核,此时只能观察到应力的增加而检测不出应变的变化,当PLC带传播至标距范围内时,应力骤然增加、应力锯齿波动幅度变大,表现为A类PLC带;N的添加导致PLC带形核的临界应变升高,此时试样中间应力集中最显著,因此更多的PLC带在标距范围内形核,导致应力锯齿的振幅降低,PLC带转变为B类和C类,如图9(b),9(c)和9(d)所示.

Lee等[44]还研究了Cu对12%Mn-0.7%C-1%Al钢PLC效应的影响,发现Cu和N的效果相似,同样会推迟动态应变时效的发生和改变PLC带的类型.但有些研究认为Cu对PLC带的影响是由于形变机制发生了变化.如Choi等[45]发现Fe%-0.4%C-15%Mn钢在不添加Cu的情况下,奥氏体在拉伸变形时转变为马氏体;添加1%Cu使奥氏体既能转变为马氏体也会发生孪生;当钢中Cu含量增加至2%时,奥氏体拉伸变形时只发生孪生.由于形变机制的变化,导致应力锯齿的振幅随着Cu含量的增加而变大.这是由于Cu含量低的钢中发生的TRIP效应贡献了更高的加工硬化,其强化效果降低了应力锯齿的振幅;而且PLC带前沿发生的马氏体相变促进了加工硬化,导致其传播速率加快.

除了N和Cu以外,其他合金元素亦能通过影响间隙原子和位错的运动影响动态应变时效的发生.例如,Shun[46-47]等发现,Al能够降低高锰TWIP钢中C原子的扩散速率,增加DSA的激活能,进而抑制DSA的发生.另外,碳化物形成元素也会对PLC带的形核和传播产生影响.例如,He和Huang[48]指出,添加V元素的0.45%~10%Mn钢中由于析出VC粒子消耗自由C原子,抑制了PLC效应的发生.

图9 Fe-C-Mn和Fe-C-Mn-N钢的工程应力-应变曲线(a),(a)中蓝色矩形区域的放大图(b),Fe-C-Mn钢(c)和Fe-C-Mn-N钢(d)的应力锯齿类型和PLC带的形核位置[43]Fig.9 Engineer stress-strain curves (a) of Fe-C-Mn and Fe-C-Mn-N steels, magnification view (b) of the area marked by blue rectangle in (a); the different types of stress serrations and the nucleation sites of PLC bands for Fe-C-Mn steels (c) and Fe-C-Mn-N steels (d)[43]

3 中锰钢塑性失稳研究中的焦点问题和未来研究展望

3.1 尚未解决的焦点问题

以上文献调研结果表明,中锰钢不连续屈服形成机理尚没有统一的理论共识,但是近期研究结果偏向于认为,较低可动位错密度和较强位错增殖能力是造成中锰钢不连续屈服和较长屈服平台的原因.然而,位错源是双相界面还是马氏体相变转变提供的尚需要进一步研究.目前,关于中锰钢吕德斯应变的研究中存在的相悖观点概括如下.

(1)室温下准静态拉伸时,吕德斯应变随临界退火温度升高和临界退火时间延长而降低.但是临界退火处理会同时影响各相体积分数,奥氏体机械稳定性,元素配分,晶粒尺寸,以及位错密度等.现有大多数研究针对其中一个方面进行展开,因此得出了不同的理论解释.建议研究应变速率对吕德斯应变的影响,可在初始组织相同时探索吕德斯应变的决定性因素.

(2)对于铁素体优先变形的冷轧中锰钢,不连续屈服行为归因于铁素体中间隙原子和缺陷之间的相互钉扎和脱钉作用.而奥氏体优先变形的中锰钢则归因于更多相界面导致位错的快速增殖.目前并没有针对以上两种情况都能适用的统一理论解释,此为下一阶段研究目标.

(3)现有关于片层和等轴结构分别导致连续和不连续屈服的研究,主要集中在钢中铁素体和奥氏体相之间应变配分、位错增殖速率和加工硬化能力的差异,但是忽略了由于热变形历史的不同,导致不仅晶体形貌不同、还有各相中元素浓度和缺陷密度的差异.因此,建议制备出同时包含等轴和片层组织的实验样品(如温轧试样),以找出晶体形貌影响吕德斯应变的真正原因.

(4)由于中锰钢不连续屈服现象尚没有统一的理论解释,关于中锰钢塑性失稳现象的研究大部分集中于屈服平台的形成机理.因此现有关于中锰钢PLC效应研究的报道相对较少.根据已有报道,目前可以确认的是中锰钢的PLC带在奥氏体中形核,而且往往伴随马氏体相变转变.高锰TWIP钢中奥氏体的层错能会影响PLC带形核的临界应变,但是中锰钢中奥氏体层错能和机械稳定性对PLC带形核和传播的影响规律尚需进一步研究.

3.2 消除中锰钢塑性失稳的未来研究展望

现有抑制中锰钢塑性失稳的研究主要集中在调整形变前的显微组织和形变温度,但这也同时导致强度或者塑性的变化.如调整奥氏体稳定性可以实现不连续屈服向连续屈服的转化,但是屈服强度和断后延伸率随之下降;提高形变温度能够有效消除PLC效应,但是样品的屈服强度和加工硬化率也随之降低.为了解决此问题,本文预期未来在以下两个方面开展消除中锰钢塑性失稳现象的研究:

(1)创新成分设计.文献调研结果表明,高锰奥氏体TWIP钢种通过添加Cu、N等影响奥氏体层错能的合金元素能够提高应力锯齿的临界应变,改变PLC带的类型.由于中锰钢中PLC带亦是在奥氏体内形核,因此可以借鉴以上成分设计思路,在材料设计阶段就考虑添加能够同时改变层错能并且提高奥氏体稳定性的合金元素,以在保证力学性能的前提下消除塑性失稳现象.然而,Cu等具有较低熔点的合金元素易于在晶界偏聚,在均热过程中铁优先于铜氧化导致表面铜富集,加剧晶界弱化,造成表面微裂纹等缺陷,这直接阻碍了含Cu钢的商业化生产使用.因此需要寻求能保证含Cu中锰钢表面质量的有效方法,或者改用能显著改变奥氏体层错能但对表面质量没有影响的合金元素.这些都是未来需要研究的重要内容.

(2)电脉冲处理.目前需要开发一种既能消除塑性不稳定变形,又可以提高或者保持中锰钢力学性能的新型变形工艺.电脉冲加载作为一个瞬时高能量输入的方法,已被广泛应用于提升金属材料的拉伸性能.如张伟[49]将高密度电脉冲作用于GH4169合金,断后延伸率增加了750%,塑性得到巨幅提升.Zhao等[50]将电脉冲处理应用于冷轧硼钢,显著细化了原奥氏体晶粒和马氏体板条厚度,抗拉强度和断后延伸率同时达到2 GPa和24.6%,力学性能远高于普通的热处理.这是由于电脉冲作用于金属产生的热效应和非热效应(电子风力作用和电迁移效应)能够促进位错在晶界上的攀移和加速原子扩散,提高再结晶形核率和降低再结晶温度,从而细化了组织[51-52].基于电脉冲对位错运动和原子扩散的作用,推测将其同步加载于拉伸变形的中锰钢,将会影响吕德斯带和PLC带的形核和传播.而且,我们的前期预研实验证明了电脉冲确实能够同时降低吕德斯应变和消除PLC效应,且拉伸力学性能几乎不发生变化.因此提出开展关于同步加载电脉冲对中锰钢显微组织演变、塑性不稳定现象和拉伸性能影响的研究,得出中锰钢电脉冲变形工艺的优化准则,为未来超高强高塑中锰钢工业化变形工艺的设计提供理论指导.