基于圆环压缩和挤压-模拟法的Zr-4合金塑性成形摩擦因子测定

赵乙丞,朱广伟,齐 鹏,张志豪✉

1) 北京科技大学新材料技术研究院材料先进制备技术教育部重点实验室,北京 100083 2) 国核宝钛锆业股份公司,宝鸡 721013

锆合金具有优异的核性能、适中的力学性能及良好的加工性能,被普遍用在核工业中,是核动力反应堆用结构部件和燃料包壳材料的优质选择,如压力管、导向管、孔道管、定位格架、端塞和其他结构材料[1].

锆合金的主要塑性加工方式包括锻造、轧制和挤压[2−4].锻造的目的是改善组织,提升金属的综合性能,为后续的加工提供坯料;轧制是锆合金板、带、箔材生产不可缺少的加工方式,能够消除显微组织缺陷,改善力学性能;热挤压有利于金属变形,改善组织性能,得到的产品尺寸精度高、表面质量好,是锆合金棒材尤其是管材生产中最主要的加工方式.

锆及锆合金有着较强的热态化学活性,高温下可与周围介质中的氢、氧、氮、一氧化碳、二氧化碳及水蒸气化合,产生氧化皮、氢化物等,影响材料的使用性能[5].在热加工时,可以在坯料表面涂覆玻璃润滑剂,不仅能够提供良好的润滑作用,并且起到提供良好的绝热、抗氧化、减少吸氢量的效果[6].

近年来我国核电发展迅速,锆合金需求量持续增加,而我国的锆合金加工技术与国外先进国家仍有较大差距,需要加大研发力度[7].核级锆合金具有变形抗力大、流动性差、黏性强、成形温度区间窄等特点,合理的工艺参数及工模具设计对生产性能优良的锆合金制品非常关键,而摩擦因子对制定工艺、设计工模具有指导作用.

通过模拟仿真技术可以对锆合金塑性成形过程中金属变形体内的温度场、速度场、应力场等物理量进行分析[8],以此来优化加工工艺,例如确定挤压、轧制的速度与温度、进行模具及工具的设计、确定挤压机的吨位等.其对缩短研发周期、降低研发成本、提升产品质量具有重要意义.实现精确仿真模拟的前提是要有精确的边界条件,如塑性加工时模具与坯料的摩擦因子.

圆环压缩[9−10]是测定塑性成形摩擦因子普遍采用的方法,考虑到本文锆合金挤压所采用的挤压速度较大,且由于挤压成形时坯料在封闭的挤压腔中承受很大的压应力,而本文的润滑材料属于膨胀性流体,其摩擦因子与压应力和剪切速率有关,故增加了挤压-模拟法来测定Zr-4合金有润滑条件下的摩擦因子,并从变形坯料与模具表面剪切速率、润滑剂所受压应力等方面讨论了两种方法所测定摩擦因子存在差异的原因.研究结果可为Zr-4合金塑性成形过程精确模拟,进而制定合理的塑性成形工艺、优化成形工模具提供参考.

1 实验方法

1.1 圆环压缩法

实验中的圆环材料为Zr-4合金,采用外径:内径:高为6∶3∶2的尺寸比例,图1是圆环压缩实验装置示意图.在不同加热温度(700、750和800 ℃)和不同压缩速度(4和10 mm·min−1)进行实验,压缩变形量控制在30%~35%.将压缩后的圆环表面润滑剂清理干净,使用游标卡尺沿周向每隔90°测量其厚度并取平均值.在厚度方向的中心用线切割将圆环切为两半,沿周向每隔60°测量其内径并求平均值.由压缩后的圆环厚度与内径变化,对照标定曲线[11]得到理论摩擦因子m,再用校准式(1)进行修正得到较为准确的摩擦因子mt.

圆环表面涂覆的润滑剂由国核宝钛锆业股份公司提供,其主要成分包括二硫化钼、玻璃粉、石墨,模具(砧面)粗糙度使用TR280表面粗糙度仪测量.

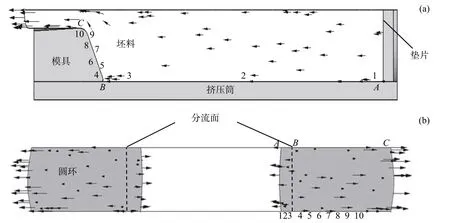

图1 圆环压缩实验示意图Fig.1 Schematic diagram of ring compression experiment

1.2 挤压-模拟法

以国核宝钛锆业公司现场挤压为原型,建立准确的挤压模型、工艺参数及边界条件,采用ProE建立三维模型,导入Deform-3D中进行计算机仿真模拟.模具材料使用Deform材料库中的H-13钢,由于材料库中缺少Zr-4合金的数据,参考文献[12]的研究,在Deform中输入Zr-4合金的各项参数,其中塑性本构方程为:

挤压所用的润滑剂中含有石墨,其热导率远远大于玻璃粉(石墨导热系数:129 W·m−1·k−1;玻璃粉导热系数:1.4 W·m−1·k−1),其与Zr-4合金的换热系数应该介于玻璃粉与Zr-4合金接触时的换热系数和模具钢与Zr-4合金直接接触时的换热系数.同时考虑到润滑剂的涂抹厚度很薄,故将润滑剂与Zr-4合金接触时的换热系数近似为无润滑条件下的换热系数.由于现场挤压是先将坯料感应加热至750 ℃,再转移至挤压机上进行挤压.故在模拟中将坯料设定为750 ℃时空冷15 s后与模具组装,然后传热15 s后再进行挤压.

2 实验结果

2.1 圆环压缩测试

图2为压缩前、后的圆环试样,在任何摩擦情况下,外径总是增大,而内径则随摩擦力或增大或减小.由于端面摩擦力的影响,圆环试样压缩后内径表面所呈鼓形会有两种情况:当接触面摩擦系数较小时,圆环金属均向外流动,圆环内、外径均增大;当接触面的摩擦系数超过某个临界值时,圆环中会出现一个分流面,分流面以外金属向外流动,分流面以内金属向中心流动,造成圆环外径增大,内径减小.图3分别是当摩擦力较大和较小时产生的圆环截面形状.

在不同实验温度、不同压缩速度下的圆环压缩载荷-位移曲线如图4所示.从图中可以看出,随着实验温度的升高,挤压力降低,这是因为温度的升高降低了锆合金的变形抗力.在相同实验温度下,挤压速度为10 mm·min−1时的挤压力明显高于4 mm·min−1时的挤压力,这是因为坯料的变形速度越快,变形抗力越大,导致了挤压力升高.

图2 圆环压缩前后Fig.2 Before and after ring compression

图3 不同摩擦力下圆环内径变化.(a) 摩擦力较大; (b) 摩擦力较小Fig.3 Changes in ring inner diameter under different friction degrees:(a) large friction; (b) small friction

图4 不同压缩速度下圆环压缩载荷-位移曲线.(a) 4 mm·min−1; (b) 10 mm·min−1Fig.4 Ring compression load-displacement curve at different compressing velocities: (a) 4 mm·min−1; (b) 10 mm·min−1

采用前文所述的摩擦因子计算方法,最终得到的实验结果如表1所示.在模具(砧面)粗糙度Ra=0.6 μm、实验温度700~800 ℃的条件下,涂覆润滑剂的Zr-4合金与模具的摩擦因子为0.18~0.27,而未涂覆润滑剂的摩擦因子为1.圆环压缩实验结果表明,实验温度对摩擦因子影响十分明显,当温度由700 ℃提高至800 ℃时,压缩速度为10 mm·min−1和4 mm·min−1时的摩 擦 因子分 别由0.19和0.18增大至0.27,提高了约40%.

表1 圆环压缩实验结果Table 1 Results of ring compression experiment

对于玻璃润滑剂,当实验温度提高时其黏度的下降,导致了摩擦因子减小,例如当温度由750 ℃提高到1000 ℃时,玻璃润滑条件下Ti-6Al-4V与模具钢的摩擦因子由0.24下降至0.08[13].本文使用的润滑剂由玻璃粉、二硫化钼、石墨等组成.大气中的二硫化钼在400 ℃左右开始氧化,540 ℃后氧化急剧增加而转变成三氧化钼,导致润滑失效[14];此外,石墨在温度超过450 ℃后就会发生氧化,影响其润滑效果.有文献[15]表明,使用石墨作为润滑剂,温度由750 ℃提高到1000 ℃时,TC4合金与模具的摩擦因子由0.22升高至0.8.因此,对于本文润滑剂,温度升高导致二硫化钼和石墨氧化失效是表1中摩擦因子随温度升高而增大的主要原因.

2.2 挤压-模拟法测试

2.2.1 棒材挤压数值模拟

由于整个模型呈轴对称,故可以采用四分之一模型.其中挤压筒内径86 mm,长360 mm;垫片直径86 mm,厚20 mm;坯料直径86 mm,长300 mm;模具为锥形模,外径86 mm,内径22 mm,锥角为120°,定径带长6 mm,倒角半径为8 mm.根据Zr-4合金现场挤压实际参数,将坯料初始温度设置在750 ℃,模具、垫片、挤压筒的初始温度为400 ℃,挤压速度为6 mm·s−1.

将坯料与垫片、挤压筒、模具锥面设置为剪切摩擦,摩擦因子分别使用0.3、0.35、0.4;坯料与模具工作带之间设置为库伦摩擦,采用球盘法实际测得摩擦因子为0.1.通过模拟得到挤压载荷-位移曲线,将模拟值与工厂实测值进行对比,如图5.可以看出,当摩擦因子为0.35时,得到的载荷-位移曲线与实测载荷-位移曲线最为吻合,因此,Zr-4合金实际挤压中的平均摩擦因子可以近似为0.35.

图5 载荷-位移曲线对比Fig.5 Comparison of load-displacement curves

2.2.2 型材挤压实验与数值模拟

在国核宝钛锆业有限公司使用12.5 MN双动卧式挤压机进行Zr-4合金外方内圆管材挤压.锆合金坯料直径86 mm,长300 mm;模具采用平模设计,外径86 mm,方孔边长36 mm;挤压针直径21 mm.坯料使用感应加热至750 ℃,模具使用箱式炉加热至350 ℃,挤压速度为5 mm·s−1,图6是最终得到的锆合金型材截面示意图.

以锆合金型材现场挤压参数为原型,在Deform-3D中进行模拟挤压,有限元模型如图7所示.剪切摩擦因子仍使用0.35,其他参数设置与棒材模拟挤压相似,得到图8所示的位移-载荷曲线.可以看出,模拟载荷值与实测值基本吻合,再次验证了Zr-4合金挤压时的平均摩擦因子近似为0.35.

图6 Zr-4型材横断面尺寸Fig.6 Cross section dimensions of Zr-4 profiles

图7 Zr-4型材挤压有限元模型Fig.7 Finite-element model of Zr-4 profile extrusion

图8 Zr-4型材挤压载荷-位移曲线Fig.8 Extrusion load-displacement curve of Zr-4 profile

3 讨论

根据圆环压缩实验测试结果,在模具表面光滑(Ra = 0.6 μm)的情况下,Zr-4合金在750 ℃时测得摩擦因子约为0.22,而采用计算机仿真模拟与实际锆合金现场挤压相对比的方法得到的Zr-4合金挤压平均摩擦因子为0.35,两者存在较大差异.

本文认为产生这种情况的原因有两点:

(1)圆环压缩和挤压成形时坯料表面的剪切速率差异较大.

高浓度的固体悬浮液通常为膨胀性流体,其黏度会随着剪切速率的增大而增大[16].本文中的润滑剂在高温情况下,石墨、二硫化钼悬浮于熔融玻璃中,可以看作膨胀性流体.当静止时,颗粒间的空隙最小,液体(熔融玻璃)刚好充满这些空隙,在低剪切速率范围内液体对颗粒之间的相对运动起润滑作用,所需的剪切应力较小,表观黏度等于液体的黏度—牛顿黏度.在剪切速率增大时,石墨、二硫化钼颗粒破碎,空间增多,在新的结构中没有足够的液体来润滑颗粒间的相对运动,因此所用的剪切应力必须大得多,使表观黏度增大,表现膨胀性流动.

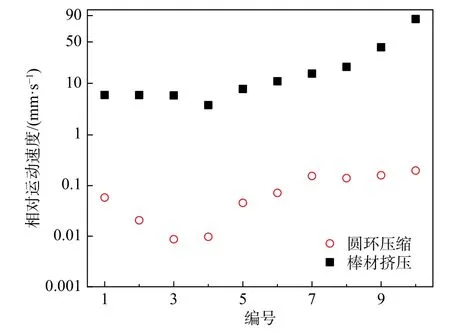

实际上,棒材挤压过程中的挤压速度远大于圆环压缩时的压缩速度.图9是在Deform后处理中得到的棒材挤压与圆环压缩过程中坯料流动示意图.在摩擦力较大时,圆环压缩会产生一个分流面,沿分流面一部分金属向圆环中心流动,另一部分金属向外流动.挤压棒材时挤压筒附近坯料的流动速度均匀,而从模面入口到出口流动速度逐渐增大.

在挤压过程中,同一位置点的坯料流动速度并不会有太大的变化,故可取挤压行程中某一瞬时进行分析.按图9所示在圆环与坯料表面标记,将A到B处等分为三点,分别编号1,2,3;B到C处等分为7点,编号4~10,在Deform后处理中可以得到这些编号点的瞬时流动速度,图10是圆环压缩实验与棒材挤压行程在4 mm时坯料表面各点与模具的相对运动速度.可以看出,压缩时圆环与模具间的相对运动速度从分流面到两侧逐渐增大,在0.01~0.2 mm·s−1之间,而棒材挤压时坯料与模具间的相对运动速度从垫片到出模口逐渐增大,在6~90 mm·s−1之间,较圆环压缩高出两个数量级.因此棒材挤压时润滑剂产生的剪切速率远大于圆环压缩时润滑剂的剪切速率,这导致了润滑剂黏度的升高,降低了润滑效果.

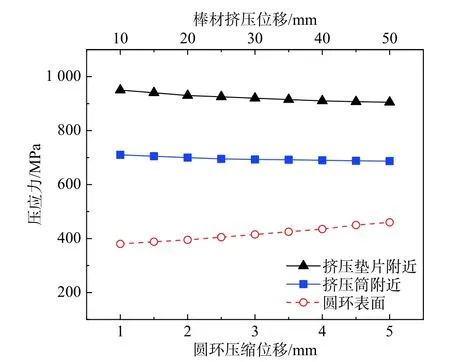

(2)圆环压缩和挤压成形时坯料表面的压应力差异较大.

图9 棒材挤压 (a)与圆环压缩(b)时表面流动示意图Fig.9 Diagram of surface flow during rod extrusion (a) and ring compression (b)

图10 棒材与圆环表面各点与模具的相对运动速度Fig.10 Relative motion velocity of bar and ring surface with die

图11 圆环压缩与棒材挤压时坯料表面压应力Fig.11 Compressive stress on ingot surface during ring compression and bar extrusion

挤压速度越高,坯料的变形抗力就越大,所受的压应力就越大,而压应力的升高会导致润滑剂黏度升高,从而降低润滑效果,最终表现为摩擦因子升高.图11是挤压时随着行程的增加圆环与坯料表面的压应力值对比,横坐标上轴表示挤压棒材时的行程,横坐标下轴表示圆环压缩时的行程.可以看出,棒材挤压时挤压垫片、挤压筒附近的润滑剂所受的压应力分别在900 MPa与700 MPa左右,圆环压缩时润滑剂所受的压应力在400 MPa左右,远小于棒材挤压时润滑剂所受压应力.

此外,在Deform-3D后处理中还可以得到模具附近的润滑剂所受压应力由进模口处的1000 MPa到出模口处的300 MPa逐渐降低,模面上的大部分润滑剂所受压应力仍大于圆环压缩时的压应力.正是棒材挤压过程中润滑剂所受压应力要大的多,导致了润滑剂黏度的升高使摩擦因子增大.

综上,由于剪切速率、压应力的叠加影响,造成了实际挤压时的平均摩擦因子大于圆环压缩法测得的摩擦因子.最主要的原因是实际挤压过程中剪切速率要比圆环压缩实验大得多,本文认为挤压-模拟法测得的摩擦因子更接近Zr-4合金实际挤压时的真实值,而圆环压缩法测得的摩擦因子更适用于如普通锻造这种坯料表面剪切速率较小的热加工方式.

4 结论

(1)通过圆环压缩实验,在模具(砧面)粗糙度Ra = 0.6 μm、实验温度700~800 ℃的条件下,测得涂覆润滑剂的Zr-4合金与模具的摩擦因子为0.18~0.27,摩擦因子随实验温度的升高而增大.

(2)采用挤压-模拟法,确定了在挤压温度750 ℃时Zr-4合金热挤压平均摩擦因子近似为0.35.

(3)在750 ℃时,挤压-模拟法测得的Zr-4合金热挤压平均摩擦因子大于圆环压缩法测得的摩擦因子,其主要原因是实际挤压过程润滑剂的剪切速率较圆环压缩实验大得多,并且实际挤压过程中润滑剂所受压应力约为圆环压缩实验中的两倍,从而导致润滑剂黏度的增大,表现为摩擦因子较高.