IF钢铸坯厚度方向夹杂物分布及洁净度评估

高 帅,王 敏✉,郭建龙,王 皓,智建国,包燕平

1) 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083 2) 包头钢铁(集团)有限责任公司技术中心,包头 014010

近些年来,IF钢由于具有良好的深冲性能以及无时效性,被广泛应用于汽车、家电等领域,逐渐成为一个国家汽车用钢生产水平的标志[1−3].随着需求的不断提升,对IF钢洁净度也提出了越来越高的要求,许多学者对此作出研究.赵成林等[4]通过对IF钢表层夹杂物的研究,得出夹杂物主要有簇群状Al2O3、块状Al2O3、Al2O3−TiOx球状氧化物、气泡+Al2O3夹杂物和保护渣5种类型.周萌等[5]为减少超低碳冷轧汽车板表面质量缺陷,对超低碳连铸坯厚度方向大尺寸夹杂物分布规律进行研究,发现大尺寸群簇状Al2O3与气泡+Al2O3夹杂在厚度方向1/4处明显聚集,其数量明显多于铸坯表层.王敏等[6−7]通过大量现场以及实验室试验,对IF钢铸坯厚度方向夹杂物种类作出研究,发现从表层到中心主要夹杂物依次是Al2O3、Al2O3−TiN、TiN、TiN−TiS、TiS和MnS,此外他们还通过研究铸坯厚度方向孔隙度变化,得出头坯和尾坯夹杂物含量高于过渡坯以及正常浇铸坯,并且得到了合适的扒皮厚度.影响产品最终质量的因素有很多:夹杂物类型、尺寸以及在铸坯中分布的位置等,在此基础上已有过很多研究,但是,对不同类型夹杂物在IF钢铸坯厚度方向的整体分布尚未见报道.本文采取一种新的表征手段——夹杂物铸坯厚度方向分布云图,进一步展示IF钢铸坯厚度方向夹杂物分布规律,为提高铸坯洁净度水平、改善铸坯表质量、提高成材率、降低生产成本等提供依据[8−10].

1 实验方法

IF钢的冶炼工艺为“BOF→RH→CC(转炉→精炼→连铸)”,采用直弧式连铸机,拉速为1.25 m·min−1,铸坯断面为230 mm × 1400 mm,铸坯成分见表1,选取正常浇次第三炉第二流的第二块铸坯,在连铸坯宽度1/4处沿铸坯厚度方向取一块,规格为100 mm × 100 mm × 230 mm,分别在其铸坯内弧表面、距内弧表面1/8、1/4、3/8、铸坯中心、距外弧表面3/8、1/4、1/8、外弧表面处取φ5 mm × 50 mm的氧氮棒和10 mm × 10 mm × 10 mm金相样,具体取样方案如图1所示.

对所取氧氮棒(共七根)进行打磨、抛光处理,进行氧氮分析,通过镶样机将试样(共七块)进行镶样,再用自动磨样机对每块试样进行打磨、抛光,制样后采用ASPEX扫描电镜对钢中非金属夹杂物进行数量、尺寸分析.在电镜下放大12000倍观测夹杂物二维形貌、尺寸、种类以及分布情况,最后以不锈钢板为阴极,金相样为阳极,以柠檬酸钠溶液为电解液(其中柠檬酸、氢氧化钠和食盐的质量比为5∶3∶3),在合适的电压电流下进电解[11],电解液过滤后在电镜下观察IF钢中三维形貌.

2 实验结果和分析

2.1 T.O和N含量变化

铸坯厚度方向氧氮变化如图2所示,从图中可以看出,T.O在铸坯内外弧表面1/8处最高,其质量分数分别为2×10−5和1.8×10−5,从铸坯内外弧1/8处到铸坯中心T.O逐渐下降,在中心1/2处达到最低为1.2×10−5;铸坯中平均氮质量分数为1.7×10−5,铸坯中心处氮质量分数最低为1.5×10−5,内弧1/8、外弧1/4~3/8处氮质量分数较高,均为1.8×10−5.

表1 试验铸坯化学成分(质量分数)Table 1 Chemical composition of the test steel slab %

图1 试样加工示意图Fig.1 Sampling scheme in the slab for the experiment

图2 IF钢厚度方向全氧和氮含量变化Fig.2 Total oxygen and nitrogen changes in the thickness direction of the IF slab

2.2 铸坯中夹杂物特征

本文主要研究IF钢中Al2O3、Al2O3−TiOx、Al2O3−TiN、TiN以及MnS等夹杂物的特征以及分布规律,图3为铸坯厚度方向不同位置上夹杂物尺寸分布图,n为夹杂物数量,对9个金相样中的1177个夹杂物进行系统分析,可以看出70%以上夹杂物尺寸都在5 μm以内,从内外弧到铸坯中心夹杂物逐渐增加,内外弧表面以Al2O3和Al2O3−TiOx为主,尺寸在5~10 μm之间,而内外弧表面TiN含量几乎为零,从表面到中心析出量逐渐增大.厚度方向夹杂物平均尺寸为2.8 μm,从图3中可以看出内弧表面夹杂物平均尺寸最小,为1.7 μm,距铸坯内外弧3/8处夹杂物的平均尺寸较大,分别为4.0 μm、4.4 μm,铸坯中心由于TiN的大量析出,平均尺寸略有下降,为3.1 μm.从图3中还可以看出,从内弧表面到铸坯中心夹杂物平均尺寸逐渐增加,而铸坯外弧附近夹杂物平均尺寸达到3.4 μm,并未呈现逐渐增大的趋势,由于Al2O3的聚集长大,使得外弧附近夹杂物平均尺寸偏大,这种现象在内弧表面并未出现,说明内弧表面夹杂物冷却速率较大,还未来得及聚集长大.

图3 IF钢铸坯厚度方向夹杂物尺寸统计Fig.3 Sizes of inclusions in the thickness direction of the IF slab

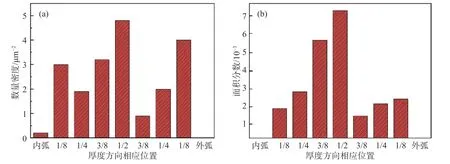

IF钢铸坯中的氧化物夹杂包括:Al2O3、Al2O3−TiOx、Al2O3−TiN,图4中(a)图和(b)图反映的是氧化物夹杂沿铸坯厚度方向夹杂物统计图,从图中可以看出,铸坯内弧1/8~3/8区域Al2O3−TiOx夹杂物分布较为广泛,具体反应见式(1)、(2),内弧3/8处Al2O3、Al2O3−TiOx、Al2O3−TiN夹杂物较多;图5为TiN面积分数和数量密度分布统计图,可以看出铸坯中心TiN数量密度和面积分数数值较大,分别为4.7 mm−2、7.3×10−3,说明铸坯中心TiN析出数量较多,分布较为密集.

图4 IF铸坯厚度方向氧化物夹杂物分布.(a) 氧化夹杂物数量密度;(b) 氧化夹杂物面积分数Fig.4 Distribution of oxide inclusions in the thickness direction of the IF slab: (a) number density changes of oxide inclusions; (b) areal density changes of oxide inclusions

图5 IF钢铸坯厚度方向TiN分布统计.(a) 数量密度; (b) 面积分数Fig.5 Distribution of TiN in the thickness direction of the IF slab: (a) number density; (b) areal density

对铸坯中夹杂物进行形貌观察和成分检测,具体见图6和表2,铸坯中Al2O3主要集中在内外弧1/4处,Al2O3−TiOx的形成主要是因为钢液中的Ti聚集在Al2O3周围,Al2O3由外到内逐步被还原,纯的Al2O3随着反应的进行逐渐减小,最终形成成分均匀的Ti−Al−O类夹杂物,此类夹杂物在内外弧表面分布较多,具体反应见式(1)、(2).表3为钢液中Al−O−Ti反应生成涉及的化学反应式以及标准生成吉布斯自由能,表4为1873 K下钢液中相关元素的相互作用系数,通过热力学计算得出当钢液中[Ti] > 0.07%时,Ti3O5就可以在液相夹杂物中存在,因此当钢液中加入TiFe70时,会在其周围生成Al2O3−TiOx夹杂物.TiN类夹杂物是在钢液凝固过程析出,从内外弧表层到铸坯中心逐渐增加,Al2O3−TiN类夹杂物主要集中在距内外弧表面1/4处[3,12−14].

图6 铸坯中不同形貌的夹杂物.(a~d) Al2O3;(e~h) Al2O3-TiOx;(i)~(l) Al2O3-TiN;(m~p) TiNFig.6 Morphologies of different inclusions in the slab: (a-d) Al2O3; (e-h) Al2O3-TiOx; (i-l) Al2O3-TiN; (m-p) TiN

表2 夹杂物成分(质量分数)Table 2 Composition of inclusions %

表3 Al−O−Ti反应热力学参数[15]Table 3 Reaction thermodynamic parameters for Al−O−Ti[15]

从图6中可以看出,铸坯中的各类夹杂物尺寸较之前有所增加,Al2O3主要呈现块状,也有少部分呈球状,尺寸在3~10 μm不等,Al2O3−TiOx多为不规则形状,尺寸在5 μm左右,凝固过程析出的TiN呈标准的六面体状,并且随着凝固过程的进行,TiN会聚集长大,从表层到铸坯中心TiN的尺寸在3~6 μm之间波动,Al2O3−TiN在内外弧1/4处呈现不规则状,尺寸在3~5 μm之间.

2.3 铸坯中夹杂物分布规律

为更加全面研究铸坯厚度方向夹杂物的分布状况,本文采用云图的方式来呈现夹杂物尺寸以及数量的整体分布,如图7所示,(b)图中颜色从蓝到红代表夹杂物尺寸逐渐增大,从内外弧表面大致呈现这种趋势,在铸坯中心位置附近颜色较深,表明此处夹杂物尺寸较大,这对应图3中的铸坯内外弧3/8位置(夹杂物平均尺寸分别为4.0 μm、4.4 μm),此外,在铸坯外表面出现红色区域,表明此处夹杂物的平均尺寸较大,这与上文中的分析结果一致.

本文将铸坯中的夹杂物分为三类:氧化夹杂物(Al2O3、Al2O3−TiOx)、析出夹杂物(Al2O3−TiN、TiN、MnS)以及其他大型夹杂(钙镁类以及含钾钠类夹杂物),从图7中的(c)图可以看出外弧1/8~3/8区间是氧化夹杂物聚集区,而铸坯中心颜色较浅,表明该区域氧化类夹杂物数量较少,这从图4中也可以看出,铸坯中心Al2O3、Al2O3−TiOx的数量很少.图7中的(d)图为TiN面积占比分布云图,铸坯中心出现较多黄色和红色区域,表明此处为TiN析出密集区,而内外弧表面基本上为深蓝色,说明TiN析出量很少,这与图5表现一致.此外,从图中可以看出在外弧表面1/8处出现红色区域,表明该区域TiN的析出量仅次于铸坯中心,由夹杂物自动扫描的统计结果可知,外弧表面1/8处TiN析出数量为127个,仅次于中心的156个,可以看出铸坯凝固过程中TiN的析出集中在铸坯中心以及外弧表面1/8处.

表4 相互作用系数[16]Table 4 Interaction coefficients[16]

图7 IF钢铸坯厚度方向夹杂物类型和尺寸变化分布图.(a) 不同类型夹杂物尺寸分布;(b) 夹杂物尺寸分布图;(c) 氧化夹杂物的面积占比分布图;(d) TiN的面积占比分布图Fig.7 Type and size changes and distribution of inclusions in the thickness direction of the IF slab: (a) the type and size changes and distribution of different inclusions; (b) size changes of the inclusion; (c) density distribution of oxide inclusions; (d) density distribution of TiN

2.4 铸坯凝固析出物的热力学计算

为了研究铸坯凝固过程中的析出物(TiN、TiS、MnS等),首先需要计算出钢的液相线以及固相线温度,本文采用Choudhary和Ghosh[17]的方法来预测超低碳钢液、固相线温度(分别用TL,TS表示),具体计算见式(3)、(4):

根据以上两式以及钢的化学成分,分别计算出TL=1534 ℃、TS=1531 ℃.

钢液凝固过程中TiN、TiS以及MnS析出的热力学方程[18]见表5.

表5 不同析出反应的标准吉布斯自由能Table 5 Standard Gibbs free energies for different precipitates

由于IF钢中各元素含量较低,并且温度变化对钢液中各元素之间的活度相互作用系数影响较小,故统一使用1873 K温度下的各组元活度相互作用系数[19],具体如表6所示.根据表6中的活度相互作用系数以及钢液中各元素的成分,再代入Wagner模型中[20],见下式:

表6 钢中各元素的相互作用系数Table 6 Interaction coefficients of the elements

分别求得各元素的活度系数(fi):fTi=0.988、fN=0.916、fMn=0.990、fS=0.971.

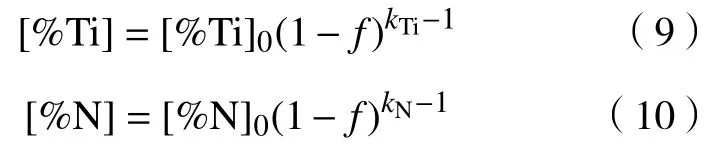

钢液凝固过程中,溶质在固液两相区发生溶质再分配,随着凝固的进行溶质元素不断在固、液界面前沿聚集、偏析,当实际活度积大于平衡活度积时,则会有析出物形成.许多学者[21−24]对凝固过程溶质元素偏析行为进行了研究,其中Ohnaka方程应用较为广泛,见下式:

式中:CL为溶质在凝固过程t时刻的质量分数;C0溶质的初始质量分数;k为溶质在液相和固相间平衡分配系数;f为凝固率;DS溶质在固相中的扩散系数,cm2·s−1;τ为局部凝固时间,min;L为二次枝晶距,μm;Rc水冷却速度,K·min−1.

根据王永金等[25]的计算结果,铸坯正常凝固过程中,Ti、N、Mn、S各元素的β值均趋于零,且随温度和冷速的变化很小.这样一来,计算过程中可令β=0,则Ohnaka方程可简化为:

此方程即为Scheil方程,该方程假设凝固过程中固相中无溶质扩散,液相中溶质完全扩散.本文中Ti和N,Mn和S的微观偏析按照Scheil方程进行计算,表达式如下,当钢液中碳质量分数小于0.53%时,钢液开始冷却凝固,温度变化经历以下几个阶段:初始温度(1568 ℃)→液相线温度(1534 ℃)→固相线温度(1531 ℃)→包晶温度(1495 ℃),在此期间,钢液中δ铁素体与液相共存,计算得出kTi=0.38、kN=0.25、kMn=0.77、kS=0.05[26−27,7]

式中,[%M]0为元素M(Ti、N、Mn、S)的初始含量;kM为元素M(Ti、N、Mn、S)在δ和液相中的分配系数;f为凝固率.

将上述各已知量代入式(9)~(12),并计算得:

式中,QTiN、QMnS分别代表TiN、MnS的实际浓度积.

根据式(13)和式(14)计算得出IF钢凝固过程中lgQTiN−f、lgQMnS−f的关系如图8(a)所示,KTiN,KMnS分别为TiN和MnS的平衡浓度积.

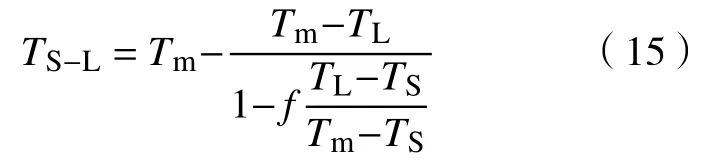

钢液凝固过程中固、液界面温度表达式[28]为:

式中,TS−L为凝固过程中液相温度;Tm为纯铁的熔点,1811 K;TL为液相线温度,1807 K;TS为固相线温度,1804 K.

根据标准吉布斯自由能(R为理想气体常数,R=8.314 J·mol−1·K−1,K为平衡浓度积)[20]反应式,将表5中的反应式代入,可得:

将式(15)分别代入式(17)、(18)中,得到lgKTiN−f、lgKMnS−f的关系,如图8(a)所示.从图8(a)中可以看出,凝固率f≤0.980时,lgQMnS< lgKMnS,即凝固前沿液相以及δ相中[Mn]、[S]浓度积小于平衡浓度积,此时无MnS析出,因此凝固过程中凝固前沿液相以及δ相中几乎无MnS析出;当凝固率f>0.646时,lgQTiN> lgKTiN,即凝固前沿液相以及δ相中[Ti]、[N]浓度积大于平衡浓度积,此时有TiN析出,随着凝固的进行TiN继续析出;当凝固率f≤0.646时,lgQTiN< lgKTiN,即凝固前沿液相以及δ相中[Ti]、[N]浓度积小于平衡浓度积,此时TiN无法析出.从图7(a)和(d)中也可以看出,从内外弧表面到铸坯中心TiN的数量依次增加,而MnS分布较为分散,无明显规律.

图8 液相和δ相中TiN和MnS析出曲线.(a) lgQ−f, lgK−f; (b) ΔGTiN−fFig.8 Beginning precipitation point of TiN and MnS in the liquid and δ phases: (a) lgQ−f, lgK−f; (b) ΔGTiN−f

由上述分析可知,凝固前沿液相以及δ相中有TiN析出,而MnS基本没有析出,故进一步研究TiN的反应变化,根据表5中TiN的标准反应吉布斯自由能,可以推算出:

式中: ΔGTiN为TiN实际吉布斯反应自由能; ΔG⊖为TiN的标准反应吉布斯自由能;aTiN为TiN的活度;aTi,aN分 别为钢液中元素Ti和N的活度;fTi、fN分别为钢液中Ti和N的活度系数; ω[%Ti]、ω[%N]分别为钢液中Ti和N的质量分数.

将式(5)、(9)、(10)代入式(19),得到生成TiN的反应吉布斯自由能随凝固的变化图ΔGTiN−f,如图8(b)所示.

从图8(b)中可以看出,凝固率f>0.680时,ΔGTiN<0,即凝固前沿液相以及δ相中有TiN析出,随着凝固的进行TiN继续析出;当凝固率f≤0.680时,ΔGTiN≥0,即此时TiN无法析出.所以当凝固率f在0.646~0.680区间开始析出,随着凝固的进行,TiN的析出量也不断增加.

3 结论

(1)铸坯厚度方向平均T.O、[N]质量分数分别为1.6×10−5、1.7×10−5,内外弧表面1/8处氧含量较高,分别为2.0×10−5和1.8×10−5,中心1/2处达到最低,为1.2×10−5.

(2)共统计1177个夹杂物,厚度方向夹杂物平均尺寸为2.8 μm,铸坯内外弧3/8处氧化夹杂物的尺寸较大,分别为4.0 μm、4.4 μm;铸坯中心TiN析出数量较多,其面积分数和数量密度分别为7.3×10−3和4.7 mm−2.

(3)内外弧表面以Al2O3和Al2O3−TiOx为主,尺寸在5~10 μm之间,Al2O3主要为块状,尺寸在3~10 μm之间,Al2O3−TiOx多为不规则形状,尺寸在5 μm左右,Al2O3−TiN在 内外弧1/4处分布较多,呈现不规则状,尺寸在3~5 μm之间.

(4)当凝固率0.646 <f≤ 0.680时,凝固前沿液相以及δ相中有TiN析出,呈标准的六面体状,尺寸在3~6 μm之间,从内外弧表面到铸坯中心TiN的数量依次增加;凝固过程中凝固前沿液相以及δ相中MnS析出量较少,且无明显分布规律.