水平连铸复合成形铜铝层状复合材料的组织与性能

王 珺,雷 宇,刘新华✉,解国良,江燕青,张 帅

1) 北京科技大学新材料技术研究院材料先进制备技术教育部重点实验室,北京 100083 2) 北京科技大学新金属材料国家重点实验室,北京 100083

铜铝双金属复合板带兼备铜和铝的优点,具有导电性较高、耐蚀性较好、密度较低和容易连接等特点,可代替纯铜板带广泛用于电子通讯、石油化工、交通运输、装饰建材、航天航空以及国防军工等各个领域[1−4].

铜铝双金属复合板带的制备方法很多,如爆炸复合法[5−7]、轧制复合法[8−10]、挤压-轧制复合法[11−13]和铸轧复合法[14−15]等,但是这些方法均存在工艺流程长,生产成本高,环境负担大和成材率低等问题.

双金属水平连铸直接复合法(horizontal corefilling continuous casting, HCFC)是谢建新[16],吴永福等[17],Su等[18]开发的制备铜包铝双金属复合材料的新工艺,具有工艺流程短、生产效率高及复合界面可达到冶金结合等优点,已成功应用于铜包铝包覆型复合材料的生产,为三明治结构铜铝层状双金属复合材料的制备提供了新的思路.但是由于两类双金属复合材料的结构不同,如何通过复合装置的设计控制三明治结构铜铝层状双金属复合材料的凝固与复合过程是需要进一步深入研究的问题.

本文提出了一种可实现铜铝双金属复合板带水平连铸复合成形的工艺方法,设计了复合装置,并以宽度为70 mm、厚度为24 mm、铜铝厚度比为1:3的铜铝复合板材为对象,开展了制备实验研究,对铜铝双金属复合板带复合界面层显微结构和性能及工艺参数对复合界面层形成过程的影响进行了研究.

1 实验方法

1.1 工艺原理

铜铝双金属复合板的水平连铸复合成形新工艺原理如图1所示,其工艺原理如下:铜液和铝液分别进行加热和保温,对热型模具采用感应加热,当温度达到预定温度后,通过牵引装置对铜板进行引铸,先铸造出铜板带,然后对铝液进行放流,在结晶器冷却作用下,使铝液凝固在铜基板上.铜板和铝液在铸型中直接复合,减小了空气的影响,从而达到冶金结合.

图1 水平连铸复合成形示意图Fig.1 Sketch of compound forming of horizontal continuous casting

1.2 铜铝双金属复合板材的制备

采用水平连铸复合成形新工艺制备出截面尺寸为70 mm × 24 mm(宽度×厚度)的铜铝复合板(Cu厚6 mm,Al厚18 mm),以含铜量(质量分数)为99.95%的纯铜(标准阴极铜)和含铝量(质量分数)为99.6%的工业纯铝1060为原料.铜铸造温度为1250 ℃,铝铸造温度为780 ℃,铝液芯管长度为20 mm,通过改变拉坯速率(40、60、80和100 mm·min−1)和一次冷却水流量(800和1000 L·h−1)研究工艺参数对铜铝双金属复合板带复合界面层组织和性能的影响.

1.3 测试分析方法

采用线切割在制备的铜铝双金属复合板上取10 mm×10 mm×20 mm试样,经砂纸磨光、机械抛光后采用ZEISS EVO 18扫描电镜观察复合层结构形貌,测量复合界面层厚度.采用BRUKER QUANTAX EDS能谱分析复合界面层及附近区域内Cu和Al元素的分布规律.采用XD-1000T硬度仪分析复合界面层和Cu、Al基体的显微硬度.采用拉剪测试的方法测定铜铝复合板的结合强度,参照《GB/T30586—2014连铸轧制铜包铝扁棒、扁线》在10 kN万能试验机上对试样做拉剪测试,拉剪实验过程如图2所示.采用ZEISS EVO 18扫描电镜和日本理学D/max−RB12 kW旋转阳极X射线衍射仪分析板坯断口处结构形貌和物相组成.并在200、250和300 ℃下对板坯进行轧制变形,研究板坯的热加工性能.

图2 拉剪实验示意图Fig.2 Sketch of the shearing experiment

2 实验结果

2.1 铜铝复合板界面形貌与物相分析

采用水平连铸复合成形技术制备的铜铝双金属复合板材的横截面如图3所示.其具体工艺参数为:铜铸造温度1250 ℃、铝液保温温度780 ℃、铝液导流管长度20 mm、拉坯速率60 mm·min−1和一次冷却水流量1000 L·h−1.

图3 采用水平连铸复合成形技术制备的铜铝复合板坯宏观照片, 规格:70 mm×24 mm(宽度×厚度)Fig.3 Macroscopic photographs of the Cu-Al composite plate prepared via HCCF, size of the section: 70 mm × 24 mm (width × thickness)

对铜铝复合板坯复合界面层进行微观结构观察和能谱分析,结果如图4所示.可以看出,复合板坯存在一个Cu、Al元素相对稳定的复合界面层,厚度约为100 μm.从图4(a)和(b)可以看出,复合界面层由两种金属间化合物和共晶组织组成.

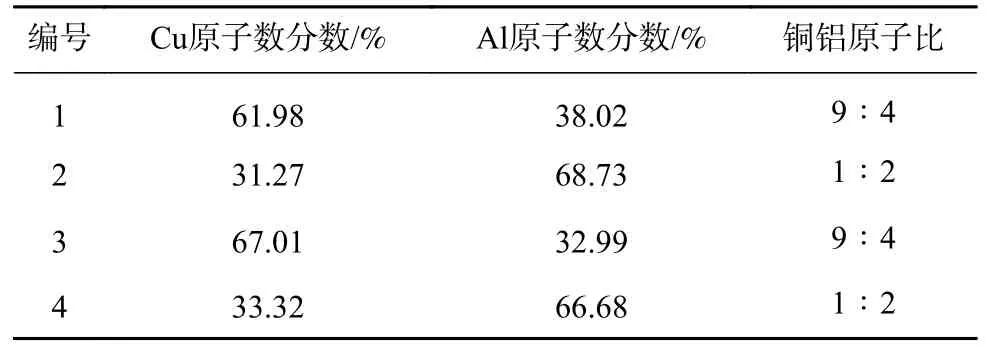

表1为图4中各点的能谱分析结果.能谱的点扫结果表明,从铜侧到铝侧的复合界面层中铜铝原子的比例可以分为三种:wCu∶wAl=9∶4、wCu∶wAl=1∶2和wCu∶wAl=1∶4.再结合铜铝二元相图和复合界面层的显微结构可以初步判断从铜层一侧到铝层一侧,复合界面层可分为三个亚层,依次为I:γ相(Cu9Al4)层、II:θ相(CuAl2)层和III:α+θ相(α-Al+CuAl2)层[19].I层和II层均为铜铝金属间化合物,III层为共晶组织.

对拉剪试样的剪切面做X 射线衍射分析(XRD),分析结果如图5所示.图中1#、2#试样为铜铸造温度1250 ℃、铝液保温温度780 ℃、铝液导流管长度20 mm、一次冷却水流量为1000 L·h−1、拉坯速度分别为40 mm·min−1和60 mm·min−1时制备的铜铝复合板坯.X射线衍射结果表明复合界面层中存在θ相和γ相,与能谱分析结果吻合.

图6为1#剪切试样的断面背散射照片,图中亮区富铜,暗区富铝.根据表2的能谱点扫分析结果表明亮区物相为γ相,暗区物相为θ相,与X射线检测结果相吻合.

根据上述分析结果,可以判定铜铝双金属复合板坯中存在由I:γ相(Cu9Al4)层、II:θ相(CuAl2)层和III:α+θ相(α-Al+CuAl2)层组成的稳定复合界面层,I层和II层为铜铝金属间化合物,III层为共晶组织.

2.2 工艺参数对板坯组织和性能的影响

2.2.1 对复合层组织的影响

当其他工艺参数不变时,改变拉坯速度对复合界面层厚度的影响如图7(a)所示.从图中可以看出,当拉坯速度由40 mm·min−1提升到100 mm·min−1时,复合界面层总厚度、θ相层厚度和γ相层厚度先减小后增大.拉坯速度为60 mm·min−1时复合界面层总厚度、θ相层厚度和γ相层厚度最小,分别为107、8和3.5 μm.

当其他工艺参数不变时,改变一次冷却水流量对复合界面层厚度的影响如图7(b)所示.从图中可以看出随着一次冷却水流量的增加,复合界面层总厚度、θ相层厚度和γ相层厚度减小.

图4 铜铝复合板复合界面的显微结果和元素分布.(a) 界面组织结构;(b) 图(a)中框图放大图;(c) AB能谱线扫描分析结构;(d) CD能谱线扫描分析结果Fig.4 Microstructure and elemental distribution at the composite interface of the Cu-Al composite plate: (a) microstructure of the interface;(b) magnifying of rectangular diagram in (a); (c) EDS line scan analysis results of AB; (d) EDS line scan analysis results of CD

表1 图4中各点的能谱成分分析结果Table 1 EDS component analysis of the points in Fig.4

2.2.2 对板坯结合强度的影响

当其他工艺参数不变时,改变拉坯速度对板坯结合强度的影响如图8(a)所示.从图中可以看出随着拉坯速率的增加,板坯的结合强度先增大后减小.当拉坯速率为60 mm·min−1时,板坯的结合强度达到最大值,为12.3 MPa.

当其他工艺参数不变时,改变一次冷却水流量对板坯结合强度的影响如图8(b)所示.从图中可以看出,随着一次冷却水流量的增加,板坯的结合强度增大.

2.3 铜铝复合板的显微硬度

图9为铜铝复合板坯各层金属以及界面附近区域的显微硬度.从图中可以看出,复合界面层的显微硬度从铜侧到铝侧先增大后减小.铜基体的显微硬度在60 HV左右,(I+II)复合层显微硬度值在300 HV以上,局部高达593.4 HV.III复合层显微硬度值在200 HV左右;铝基体区的显微硬度值在30 HV以下.此外,在(I+II)复合层的压痕周边可见清晰的裂纹,而在铜和铝基体区以及靠近铝侧的III复合层上的压痕均没有明显的裂纹.

2.4 复合板带的加工性能

对铜铝复合板坯进行轧制,检验板坯的加工性能.不同轧制温度下铜铝复合板坯轧后的表面形貌如图10所示.

图5 铜铝复合板坯拉剪断裂面的 X 射线衍射图谱.(a) 1#试样铜侧断面;(b) 1#试样铝侧断面;(c) 2#试样铜侧断面;(d) 2#试样铝侧断面Fig.5 X-ray diffraction spectrum of tension-shear fracture of the surface of the Cu-Al composite plate: (a) fracture surface of 1# sample copper side;(b) fracture surface of 1# sample aluminum side; (c) fracture surface of 2# sample copper side; (d) fracture surface of 2# sample aluminum side

图6 铜铝复合板坯拉剪断裂面的BSD图Fig.6 BSD diagram of the tension-shear fracture of the surface of the Cu-Al composite plate

表2 图6 中各点的能谱成分分析结果Table 2 EDS component analysis of the points in Fig.6

从图中可以看出,三种轧制温度下铜铝复合板的轧后表面良好,均未出现铜铝分离或表面漏铝等现象,说明当工艺参数为:铜铸造温度为1250 ℃、铝液保温温度780 ℃、铝液导流管长度20 mm、拉坯速度60 mm·min−1和一次冷却水流量为1000 L·h−1时制备的铜铝双金属复合板材的后续加工性能良好.

3 分析与讨论

3.1 铜铝复合板带断裂机制

从图5、6中可以看出,当铜铝复合板受力发生断裂时,裂纹主要在(I)层和(II)层中形成和扩展.这是由于θ相和γ相是铜铝复合板成形过程中铜铝原子发生反应形成的金属间化合物,这两种金属间化合物的强度很高,但是几乎没有塑性,热膨胀系数也和两种基体金属差异较大.所以在受力变形时,θ相和γ相很容易发生破裂,导致铜铝复合板发生断裂[20].图11为不同拉坯速率下对复合层厚度与剥离强度的关系,从图中可以看出,复合层厚度越大,铜铝复合板的结合强度越小.

图7 工艺参数对铜铝复合板坯复合界面层厚度的影响Fig.7 Effect of the technological parameters on the interfacial thickness of the Cu-Al composite plate

图8 工艺参数对铜铝复合板坯界面结合强度的影响Fig.8 Effect of the technological parameters on the interfacial bonding strength of the Cu-Al composite plate

图9 铜铝复合板坯界面显微硬度.(a) 低倍; (b) 高倍Fig.9 Interface microhardness of the Cu-Al composite plate: (a) low magnification; (b) high magnification

综上所述,界面结合强度主要由金属间化合物的厚度控制.优化和控制复合界面层的厚度,尤其减小(I)层和(II)层的厚度是提高铜铝复合板结合强度的关键因素之一.

3.2 复合层形成过程

根据铜铝复合板复合界面层微观结构和物相分析,结合水平连铸复合成形过程中固液相变和固相转变过程分析,能够揭示复合界面层中金属间化合物相和共晶相的形成机制,进而优化制备工艺参数,实现对复合界面层厚度的精确控制.根据复合界面层的组织结构、铜铝原子的分布规律,认为复合界面层形成过程分三个阶段,分别为固液转变、固相转变和共晶转变,具体过程如图12所示.

图10 不同轧制温度铜铝复合板坯轧制后表面形貌.(a) 200 ℃; (b) 250 ℃; (c) 300 ℃Fig.10 Surface morphologies of Cu-Al composite plates rolled at different rolling temperatures: (a) 200 ℃; (b) 250 ℃; (c) 300 ℃

图11 不同拉坯速率下复合层和结合强度的关系Fig.11 Relation between composite layer and bonding strength at different drawing rates

复合连铸开始阶段,铝液和已凝固的铜板表面接触时,接触面上的铜原子以vcu的速度迅速溶解、扩散到铝液中形成含有铜原子的铝液相层,并在铜板表面发生固液转变形成θ相核心,如图12(a)所示.随着连铸过程的进行,复合板进入结晶器中,由于结晶器的强烈冷却作用,在复合层内形成较大的温度梯度,θ相在较短的时间内形成稳定的固液界面并沿热流的反方向以vθ的速度生长,形成具有胞状组织结构的θ相复合层.此时铜板表面的铜原子仍然向复合层中扩散,但是在复合层底部已经形成了稳定的θ相,阻碍了铜原子的扩散,导致铜原子在复合层底部富集.当铜原子的含量达到一定程度时,复合层底部先形成的θ相发生固相转变,形成γ相并以vγ的速度向θ相中生长,如图12(b)所示.当含有铜原子的铝液相层的温度降到共晶温度548 ℃时,发生共晶转变形成α+θ相,最后温度降到室温,在铜铝复合板中形成由α+θ共晶组织、θ相和γ相组成的复合层,如图12(c)所示.

综上所述,在铜铝复合板凝固过程中,铝液和铜板表面接触,发生固液转变形成θ相并阻碍铜原子的扩散,使铜原子在复合层底部富集,当铜原子的含量达到一定程度时,复合层底部先形成的θ相发生固相转变形成γ相,最后当含有铜原子的铝液相层的温度降到共晶温度548 ℃时,发生共晶转变形成α+θ相[19,21−22].

3.3 工艺参数对复合层形成过程的影响机制

图12 复合层形成过程示意图.(a) 固液转变阶段;(b) 固相转变阶段;(c) 共晶转变阶段Fig.12 Diagram of the composite layer formation process: (a) stage of solid-liquid phase transformation; (b) stage of solid phase transformation;(c) stage of eutectic transformation

由复合界面层的形成过程可知,θ相和γ相的形成和长大主要受复合界面层的凝固速率和凝固时间影响,即凝固速率越小或凝固时间越长,θ相和γ相形成的复合层越厚,铜铝复合板结合强度越低.因此,可以通过调整工艺参数,优化凝固过程中复合界面层温度场的分布,从而达到控制θ相和γ相的显微结构的目的.

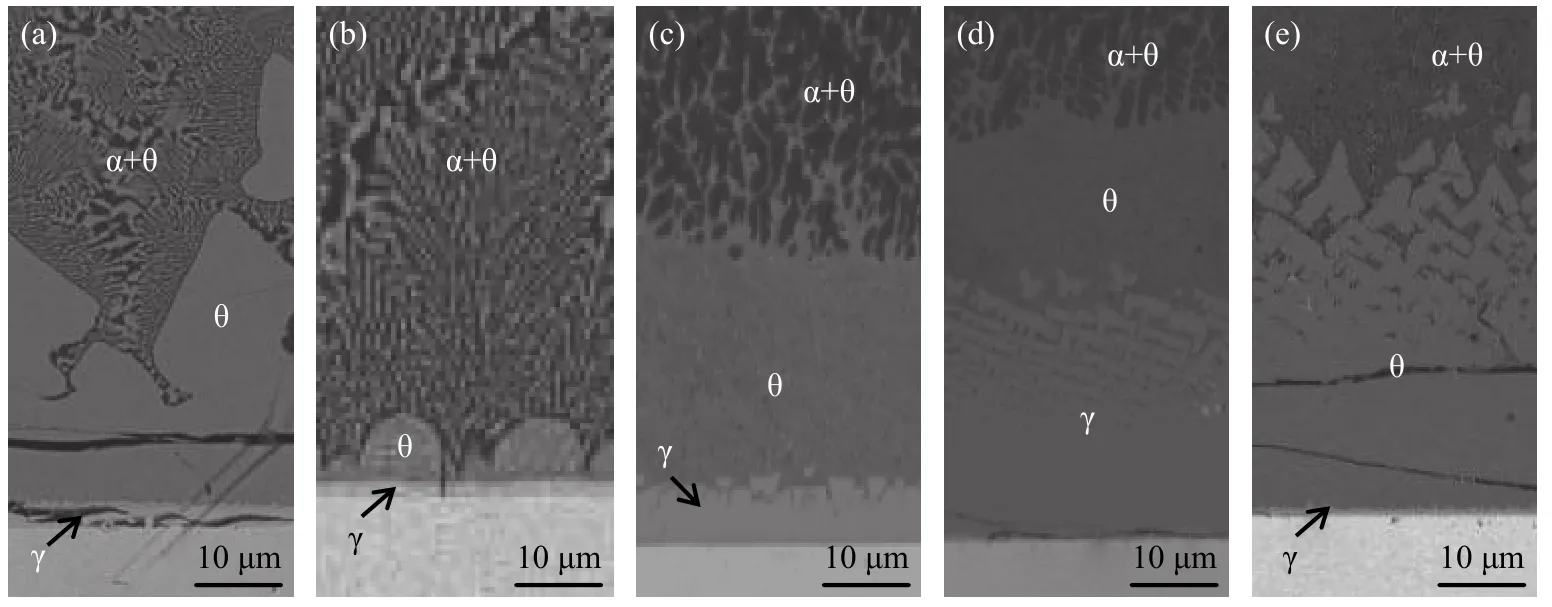

图13为拉坯速率和一次冷却水流量对θ相和γ相显微结构的影响.从图中可以看出,当拉坯速率较低时(V≤40 mm·min−1),液相铝和铜板表面的接触时间较长,大量的铜原子溶解后扩散到铝液中,为θ相的形核和长大提供了充足的条件.当复合板进入结晶器后,由于结晶器的强烈冷却作用,θ相形成大量的胞状晶.当凝固过程结束后,θ相复合层厚度较大,但是对γ相的形成过程影响较小,如图13(a)所示.当拉坯速率较大时(V≥80 mm·min−1),结晶器对复合板冷却能力不足,复合板被拉出结晶器时内部仍存在未凝固的液相,此时由于复合层内的温度梯度较小,θ相和γ相呈平直界面形态生长,且θ相和γ相具有充足的条件生长,最后凝固时θ相和γ相形成的复合层厚度较大,如图13(c)和(d)所示.当一次冷却水流量较小时(Q≤800 L·h−1),结晶器对铜铝复合板冷却能力不足,即使在较为适宜的拉坯速率下,θ相和γ相也有充足的条件生长,最后凝固时θ相和γ相形成的复合层厚度较大,如图13(e)所示.只有当工艺参数相互匹配时(V=60 mm·min−1、Q=1000 L·h−1),由固液转变形成的γ相和固相转变形成的θ相两个亚复合层厚度最小,如图13(b)所示.

图13 工艺参数对θ相和γ相形成和生长的影响.(a) V=40 mm·min−1,Q=1000 L·h−1;(b) V=60 mm·min−1,Q=1000 L·h−1;(c) V=80 mm·min−1,Q=1000 L·h−1;(d) V=100 mm·min−1,Q=1000 L·h−1;(e) V=60 mm·min−1,Q=800 L·h−1Fig.13 Effects of the technological parameters on the formation and growth of the θ and γ phases: (a) V=40 mm·min−1, Q=1000 L·h−1; (b) V=60 mm·min−1,Q=1000 L·h−1; (c) V=80 mm·min−1, Q=1000 L·h−1; (d) V=100 mm·min−1, Q=1000 L·h−1; (e) V=60 mm·min−1, Q=800 L·h−1

因此通过调整工艺参数,可以优化凝固过程中铜铝复合板内部的温度场分布,从而控制θ相和γ相的显微结构,达到提高铜铝复合板带结合强度的目的.但是,单一的改变拉坯速率或一次冷却水流量,对铜铝复合板复合层的显微结构影响效果较小,只有工艺参数之间互相匹配,才能最大限度的优化复合层的显微结构,使铜铝复合板的力学性能显著提高.

4 结论

本文采用水平连铸复合成形新工艺成功制备出铜铝双金属复合板带,并对板带复合界面层的显微结构和工艺参数对复合界面层形成过程的影响进行了研究,得出以下结论.

(1)当工艺参数为:铜铸造温度1250 ℃、铝液保温温度780 ℃、铝液导流管长度20 mm、拉坯速度60 mm·min−1和一次冷却水流量为1000 L·h−1时,制备出截面尺寸为70 mm×24 mm的铜铝双金属复合板坯的组织形貌和力学性能较好.

(2)铜铝复合板坯的复合界面层分为三个亚层,分别为固液转变形成的(I)层:γ相;固相转变形成的(II)层:θ相;以及共晶转变形成的(III)层:α+θ共晶组织.I层和II层均为铜铝金属间化合物,具有较高的强度,但是几乎没有塑性,在复合板坯受力变形时,是裂纹产生和扩展的主要区域.

(3)调整工艺参数可以优化凝固过程中铜铝复合板内的温度场分布,控制复合界面层的形成过程,工艺参数之间的合理匹配是增大板坯结合强度的关键因素之一.