抗泡剂在液压油中的应用研究

梁科凡

中国石化润滑油有限公司上海分公司

本文通过试验考察了不同类型抗泡剂在液压油类产品中的应用情况,分析了抗泡剂对不同配方产品抗泡性能、放气性能的影响,供润滑油生产单位参考。

对于润滑油生产型企业,时刻要保证产品质量稳定,避免诸多外部因素导致的产品质量大幅波动。为了实现这样的目标,必须在质量事件发生前做好充分的预案与调试,为此提前建立起一套科学有序的应对方法是非常有必要的。

鉴于当前国内抗泡剂供应商不能稳定保障原料供应的特殊情况,且存在断供的风险,其影响面非常直接、广泛,牵涉产品线众多。因此所带来的生产压力非常巨大,在有限的技术条件支持下,在严峻的保供形势面前,组织开展抗泡剂的选用和稳定性跟踪工作显得尤为重要。

本文将就抗泡剂在某一特定生产环境中如何选用与应用进行探讨,以致力于为润滑油生产单位生产过程提供发现与解决问题的思路,扩充方案的选择性。

研究思路

总体方向

抗泡剂一旦出现断供,将影响到几乎所有类型的润滑油产品。对于生产型企业,应当从保供与质量的平衡点出发,优先选择产量平稳且组分相对单一,易于调整的产品作为研究对象。择取L-HM抗磨液压油、AE液压油、AE-S液压油等产品作为考察对象,可以获取足够且稳定的试验样本,并在后续的调整中迅速做出决策与响应。因此,将该类产品作为整体抗泡剂考察方案的切入点较为稳妥,对生产进度的影响可以大幅降低。

试验条件

为了考察不同类型抗泡剂在液压油类产品中的应用情况,首先需要对工艺条件进行固化。对于机械搅拌,需要设定加热温度范围,统一搅拌时间,尤其需要对计时起点做明确要求;而对于脉冲搅拌,则需要特别对工艺参数的设定组织细致的微调与摸索,针对脉冲间隔与动力参数需做详细规划与修正。本文所研究的对象已经在试验前期针对不同的工艺条件与工艺环境进行了大量的工艺排摸与参数甄选工作,下文仅以“特定工艺条件”为替代进行描述。

添加剂选型

在确定工艺参数与条件后,即可对研究对象进行细分。目前大部分常规配方主剂均使用复合剂。依据主剂的不同,将研究对象分为L-HM抗磨液压油(主剂供应商代号YF)与AE液压油系列(主剂供应商代号LB),且两个系列产品均为含锌型抗磨液压油复合剂。事实上,YF与LB系列主剂在L-HM抗磨液压油中均可生产应用。而根据辅剂的不同会将AE液压油系列产品进一步细分为加入与不加入黏度指数改进剂(以下简称“黏指剂”)两种方案,以考察对抗泡与放气性能的影响因素。

对于抗泡剂,常用的品种分为硅型、非硅型、复合型。由于生产条件所限,本案例所用抗泡剂选用了相对分子质量在20 000左右的硅型抗泡剂A01与复合型抗泡剂B05。A01即为聚甲基硅油与溶剂以一定比例稀释的混合物,理论上在中低黏度产品中具有良好的扩散性,但同时也存在对调合技术敏感的缺点[1];B05属于硅型与非硅型抗泡剂的混合物,兼具硅型与非硅型抗泡剂的特点,在各黏度级别的产品中都具备适用性。但无论何种抗泡剂,使用后所表现出的抗泡性能与放气性能,在特定工艺条件下调配都需要做更进一步的比对与分析。为此制定了总体路线,作为后续工作推进的主干,如图1所示。

应用研究

空白试验

图1 总体路线示意

首先需要在常规配方体系下,尝试对不添加任何额外抗泡剂单品的配方进行分析试验。以生产量较大的“L-HM抗磨液压油(普通)、L-HM抗磨液压油(高压)、AE液压油、AE-S液压油”产品进行测试。对于抗磨液压油类,分别采用不同供应商的主剂在相同工艺条件下调配;而对于AE及AE-S液压油类产品,只能使用单一配方体系进行生产。从调配与试验结果来看,已显现出两种完全不同的结果(均至少配置了3份以上的样品,择取具有代表性的典型数据进行分析),见表1。

由表1可以看出,抗磨液压油类产品在纯I类基础油(以下简称“I类油”)环境中及特定工艺条下使用LB系列生产的产品,抗泡性能远优于YF系列,并不需要额外添加任何抗泡剂进行补强且空气释放值有富余;而在有II类基础油(以下简称“II类油”)加持的情况下,表现情况类似,且II类油比例保持在20%及以下时,对抗泡性能并没有太多的改善作用。

LB系列主剂在AE液压油配方体系中的表现也同样优异;但其在复配黏指剂的AE-S液压油中,受黏指剂的影响,未能满足产品要求;但AE-S液压油产品本身的抗泡与放气性能指标相对严苛,在没有补强的情况下达到表中数据是可以接受的。依此可以进一步推测,LB系列主剂中极大可能已复配部分抗泡剂,除了AE-S液压油,在其他液压油类产品中的使用情况均比较理想。而对于YF系列复合剂,要达到相同的效果,从数据结果来看需要加入大量抗泡剂进行补强,且空气释放值进一步上升的可能性极大。作为生产单位,选用类似于LB系列已复配抗泡剂的主剂产品进行生产,可以较大地提升生产效率,降低工艺质量风险与成本,是非常理想的选择。但事实上,对于润滑油生产企业来说,仍然需要考虑原材料的供应保障、质量波动、竞争关系等其他因素,因此对于空白试验中表现不佳的YF系列主剂所对应的抗泡性能的研究也是非常有必要的。

抗泡剂在L-HM抗磨液压油中的应用研究

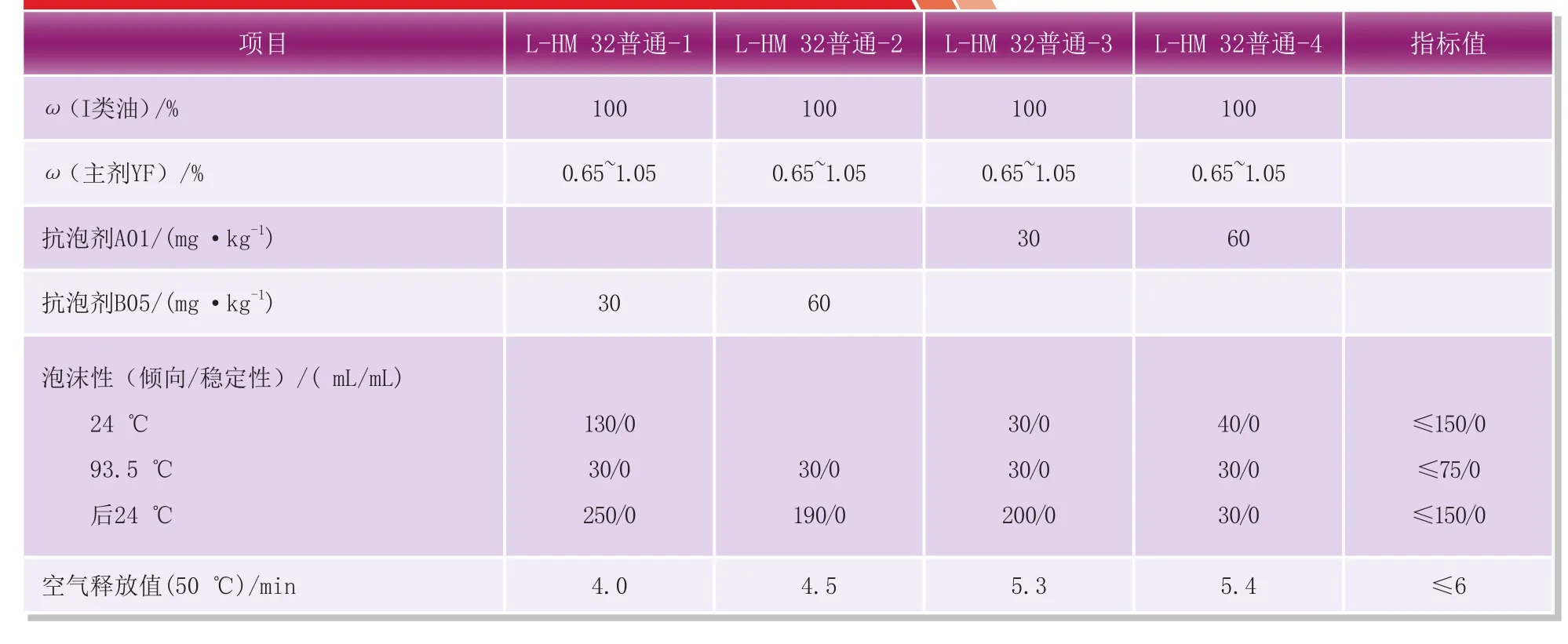

选用原材料黏度低、饱和烃含量适中、对添加剂感受性较好的YF系列主剂调配的低牌号抗磨液压油产品作为主要研究对象,持续开展抗泡性能的进一步研究,并复配抗泡剂进行补强。可以选用的抗泡剂分为A01与B05两类。可得到一些较为直观的数据,见表2。

由表2可以看出,抗泡剂A01与B05加剂量为30 mg/kg时,其后24 ℃抗泡性能远未达到产品指标要求;对于B05抗泡剂,加剂量提高至60 mg/kg时,抗泡性能仅改善了24%,且泡沫性能仍未通过测试,相应的空气释放值升高了12.5%;对于A01抗泡剂,加剂量提高至60 mg/kg时,抗泡性能明显大幅提升且达到指标要求,空气释放值略微提升,但非常接近指标上限。

从表2的试验结果来看,使用A01抗泡剂可以较好地解决抗泡与放气性能的兼容问题,因此推进并扩展跟踪了A01在其他牌号产品中的应用情况,数据见表3。

由表3可以看出,抗泡性能均能很好的满足产品要求,但空气释放值在大生产过程中进一步放大。基础油黏度的增加、搅拌参数的波动以及分析采样问题都可能导致一定的影响。因此,从设备设施、工艺环境及原材料本身等源头上考察和评估各类调合条件的适应性和调整可能性也是非常必要的。

表1 空白试验结果

表2 A01与B05在L-HM 32抗磨液压油(普通)产品中的应用表现

表3 A01在L-HM抗磨液压油中的应用情况

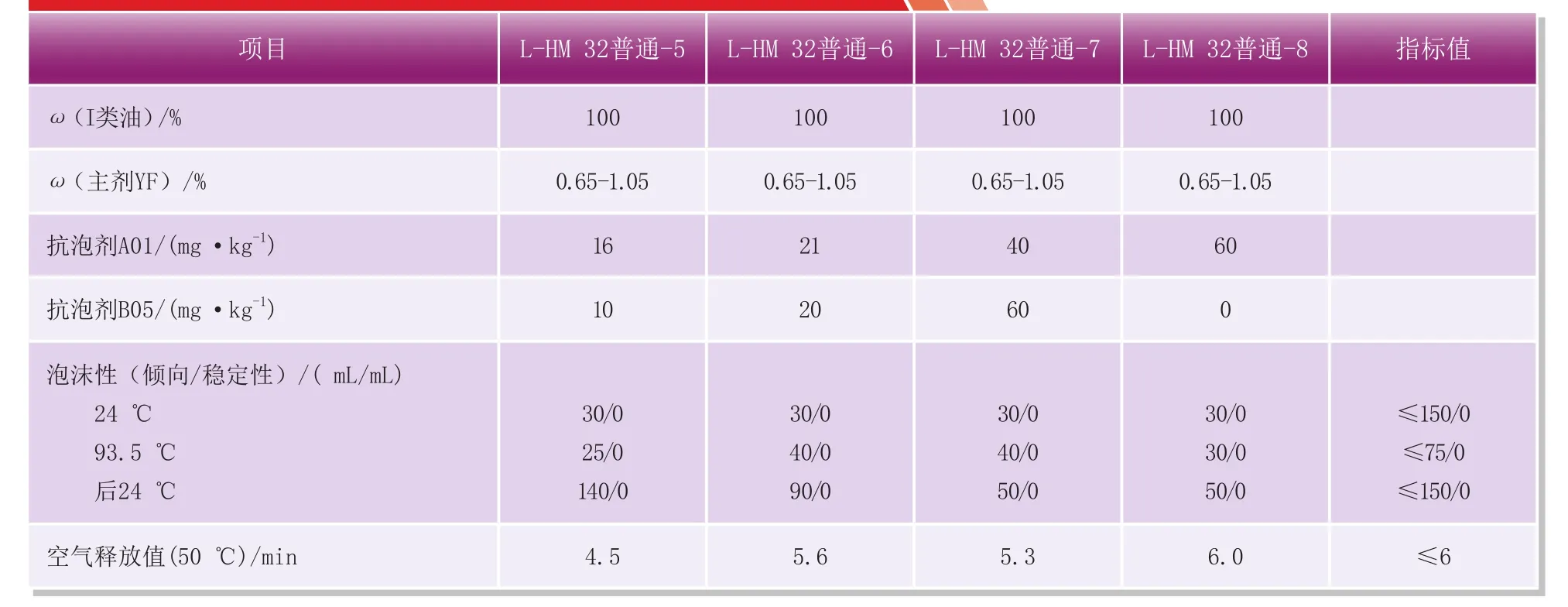

根据2类抗泡剂的情况作了更进一步的测试。将A01与B05混合使用,考察是否有兼顾抗泡与放气两种性能的可能性,结果见表4。

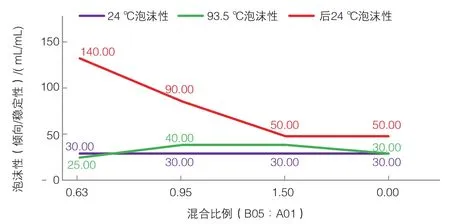

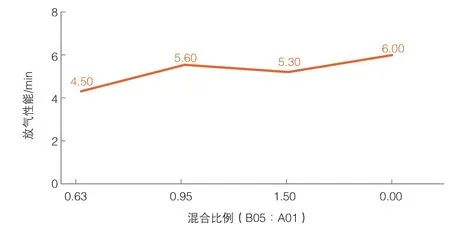

由表4可以看出,随着A01抗泡剂在混合后比例的逐渐升高,其泡沫性能表现越发优异,但放气性能则表现出逐渐减弱的趋势(图2、图3)。从数据来看,最佳比例是6∶4(B05∶A01),考虑到2种性能指标的分析误差较大,可以大致给定一个混合比例范围作为参考,在1∶1至4∶6之间较为合适。混合比例与抗泡性能、放气性能的关系见图2、图3。

由于B05属于混合型抗泡剂,复配了硅型与非硅型抗泡剂,其本身在放气性能上具备一定的优势;而A01属于常规的硅型抗泡剂,受到自身特点和工艺条件的影响较大。在混合两种抗泡剂后,性能上有互相加持的作用,配以合适的混合比例,理论上可以调配出适合特定工艺条件的自备型抗泡剂;但同时,生产和工艺成本会有所提高。

表4 混合型抗泡剂性能数据

图2 混合比例与抗泡性能关系

图3 混合比例与放气性能关系

抗泡剂在AE液压油、AE-S液压油中的应用研究

对于使用LB系列主剂的AE与AE-S液压油产品,在调配过程中能够注意到一些与常规产品不同的变化规律;更为具体的是,对比AE与AE-S液压油的空白试验可以发现,黏指剂的加入对抗泡性能的影响较为显著。抗泡剂在AE与AE-S液压油中的应用情况见表5。

另一方面,由于前期空白试验中LB系列主剂的抗泡和放气性能表现较好,完全可以满足生产需求,本案例中未在其基础上作进一步探讨。但根据原上海高桥地区生产的复合抗泡剂的数据(见表5)可以推测,在LB系列主剂中加入复合抗泡剂能够使得抗泡性能进一步提高,而对放气性能的影响较小。

由表5可以看出,常规产品46AE液压油在不加入抗泡剂的情况下,抗泡性能亦可满足指标要求,加入复合抗泡剂后效果更佳,且空气释放值远小于指标要求;而对于添加黏指剂的46AE-S液压油,不加入抗泡剂进行补强则抗泡性能无法满足指标要求。经过试验,当A01抗泡剂加剂量达到2 mg/kg时抗泡性能可刚好满足产品要求,但空气释放值已经非常接近指标上限。可以大胆推测的是,再稍有增加抗泡剂加剂量后,抗泡指标会存在富余的空间,但空气释放值亦会提高。另一方面,若使用在抗磨液压油中同样的混合硅型与复合型抗泡剂的方法,后期在抗泡与放气性能上可能会有更好的表现。

以上结果均是抗泡性能的宏观表象。若从分子间的作用情况来分析,也有据可循。根据实际生产,由于黏指剂的加入,在均匀分散后各分子间的作用力及组合方式发生了改变,油品密度增大,黏度提高,使得抗泡剂在混合过程中的分散条件或环境更趋严苛;根据物料的MSDS(化学品安全技术说明书)可以推测,由于黏指剂中的聚甲基丙烯酸酯的梳状侧链结构,使得硅型抗泡剂中诸如聚二甲基硅氧烷等硅酮类的低表面张力特性不再具备优势作用,其结果则是表现出一定的抗泡沫能力的衰减。

结论

☆复合型抗泡剂B05在同加剂量、同配方体系下与硅型抗泡剂A01相比,其在L-HM抗磨液压油中抗泡性能表现不佳,尤其是后24 ℃指标与质量指标要求相距甚远,但其放气性能较优异。

☆A01在同加剂量、同配方体系下与B05相比,其在L-HM抗磨液压油中抗泡性能表现较好,但其放气性能不如B05,有较大概率致使指标卡边,不过仍有调整空间;而其在AE-S液压油产品中同样表现出放气性能不足的情况,在有黏指剂复配的产品中微量加入(2 mg/kg)后对抗泡性能有所改善,且仍具备调整空间。

☆将2种类型的抗泡剂按照一定比例混合,可以兼顾抗泡性能与放气性能,但对调合工艺较为敏感,且在后期使用过程中需要特别注意投料的方式方法。

☆B05作为进口原材料,其生产成本是非常高昂的。国内在2018年之前还有非常优秀的替代产品,但受制于越发严苛的环保要求和市场竞争关系,导致供应链频繁波动。若能够在政策上更好地扶持国内抗泡剂生产企业的生存与发展,进一步推动相关产品的研发力度,相信国内润滑油企业与原料供应商在相关领域和世界范围内能够争取到更多的话语权。

表5 抗泡剂在AE与AE-S液压油中的应用情况