锚杆形态参数对杆体-砂浆界面剪切力学行为的影响

邓 亮,张传庆,汤艳春,崔国建,周 辉

(1.三峡大学土木与建筑学院,宜昌 443002;2.中国科学院武汉岩土力学研究所,岩土力学与工程国建重点实验室,武汉 430071;3.中国科学院大学,北京 100049)

锚杆支护与加固是岩体工程灾害防治、病害处理中的最主要技术手段。全长黏结岩石砂浆锚杆通过锚杆杆体与砂浆、砂浆与岩体间的界面作用,一方面将岩体联接为一个整体,充分发挥岩体自身的承载力,有效控制岩体的变形和裂缝的开展;另一方面则将荷载传递到稳定岩体持力层中,起到悬吊作用。无论哪种作用方式,锚杆杆体-砂浆界面均是整个作用过程中的一个薄弱环节,对于全长黏结岩石砂浆锚杆的承载力和破坏起着控制作用。

1996年Blumel[1]研究了不同锚杆界面形态对拉拔性能的影响,但其研究并不系统。Aziz等[2]对不同类型的锚杆分别开展了套筒拉拔和推压试验,并在此基础上进行了有限元分析。Aziz[3]通过套筒拉拔试验方法研究了不同锚杆横肋间距条件下杆体-树脂界面的锚固性能,研究发现存在一个最优的肋间距37.5 mm使得拉拔力最大。Kilic[4]研究了不同椎体角度和数量下的椎体锚杆的拉拔力学特性,结果表明椎体的角度和数量对锚杆的力学性能有显著的影响。林健等[5]通过套筒拉拔试验研究了锚杆横肋高度、横肋间距、横肋布置方式对杆体-树脂界面抗拔力的影响,根据试验结果对锚杆表面形态进行了优化,其中最优肋间距为33.15 mm、最优肋高度为1 mm、最优布置方式为交错布置。Wu等[6]研究套筒拉拔和混凝土块拉拔试验下不同肋间距锚杆的锚固性能,试验结果表明,套筒拉拔试验最优肋间距为48 mm,混凝土块拉拔试验最优肋间距为36 mm。吴涛等[7]开展了不同壁厚套筒拉拔试验,研究了右旋锚杆肋间距对杆体-树脂界面锚固性能的影响,结果表明当肋间距为48 mm时锚杆锚固性能最佳。赵象卓等[8]开展了不同壁厚套筒拉拔试验,研究了左旋锚杆肋间距对杆体-树脂界面锚固性能的影响,结果表明当肋间距为24 mm时锚杆的锚固力最大。由于拉拔试验中杆体封装在套筒内部,界面的破坏是套筒、灌浆体、杆体三者综合作用的结果,界面破坏的力学机制及破坏过程中力学条件的变化非常复杂,试验中和试验后均无法获得其破坏演化特征,准确分析其破坏模式。

为了解决这个问题,Aziz[9]提出了一种新的试验方法,将左旋无纵筋锚杆外表面剖开,将锚杆拉拔试验等效转化为二维简单直剪试验,并对两种不同表面形态锚杆进行了常法向刚度(constant normal stiffness,CNS)剪切试验研究。张传庆等[10]采用同样的思路,开展了常法向荷载(constant normal load,CNL)剪切试验,研究了不同法向应力和肋间距条件下杆体-砂浆界面剪切力学特性,提出了3种杆体-砂浆界面的典型破坏形式。Yokota等[11]开展了CNL剪切试验,研究了不同法向应力和肋角度对杆体-砂浆界面力学行为影响的研究,并采用离散元方法模拟了界面剪切过程,试验和数值模拟结果均表明肋角度对界面剪切影响影响不大。

从上述研究来看,目前关于锚杆杆体形态参数对杆体-砂浆界面的试验研究多集中在单形态参数对剪切性能的影响上,忽略了各形态参数之间的相互作用,研究的形态参数也不够全面和系统,研究形态参数的水平数偏少,无法准确地反映锚杆形态参数对杆体-砂浆界面剪切力学行为的影响程度,对杆体-砂浆界面破坏模式的分类比较模糊,尚缺乏定量化的分类标准。

针对上述问题,现拟采用多因素多水平均匀设计法[12]进行不同形态参数影响效应试验方案的设计,通过不同法向应力下的剪切试验,研究锚杆-砂浆界面的剪切力学行为与形态参数的关系,基于逐步回归方法来分析界面的峰值剪切强度、剪切耗能值与锚杆形态参数的关系,以期建立峰值强度、剪切耗能值与形态参数的经验公式,研究不同形态参数下杆体-砂浆界面的剪切力学行为及不同破坏模式与锚杆形态参数之间的关系。

1 杆体-砂浆界面剪切试验

1.1 试验方案

图1 螺纹钢锚杆剖面形态概化图Fig.1 Profile generalization diagram of rock bolt

参考Aziz[9]对围岩钻孔初始径向应力的实测结果,本次试验的法向应力σc分别设置为0.5、4.5、8.5 MPa。从现有的规则齿型结构面剪切试验结果来看,当法向应力较大时,剪切试样的侧面由于缺乏约束,在峰后剪切过程中,试样侧面会出现类似于单轴压缩中的张拉破坏(图2),影响界面剪切性能的分析[13-18]。因为这部分内容并非本文研究的重点,只简单描述有无侧限时界面剪切力学行为的差异,不做深入分析。对比图2中的带侧限和无侧限的剪应力-位移曲线,两者峰前特征和峰值剪切强度基本是一致的,但是峰后差异则十分明显。无侧限峰后剪切强度没有出现近似水平的残余段。因此高法向应力条件下,有必要对砂浆试样施加侧向约束。

表1 钢模试样的形态方案设计表Table 1 Profile parameters of steel

注:带“*”的数值为实际测量得到的锚杆表面形态参数值。

图2 法向应力为8.5 MPa时带侧限和无侧限剪应力-位移曲线Fig.2 Shear stress-shear displacement curves with and without confined in 8.5 MPa normal stress

1.2 试样制备

剪切上下盘分别为砂浆和钢模试样,钢模试样的尺寸为150 mm×50 mm×50 mm,钢模的表面起伏形貌按图1所示形态及表1所示参数加工而得。砂浆试样则是由钢模试样浇筑而来。参考工程技术手册[19]中的配比,本次试验采用32.5的普通硅酸盐水泥、粒径2 mm以下的中粗河砂来配置砂浆(水泥∶砂∶水=1∶1∶0.4),外加3%水泥质量的甲酸钙早强剂。浇筑完成后,在震动台上充分振捣1 min左右,再放入温度20 ℃、湿度95%的恒温箱中养护3 d。

对于养护完成后的砂浆试样,将其放置在一个封闭的剪切盒内,再向两侧分别填充等厚度的双快水泥净浆(双快水泥∶水=1∶0.25),使得砂浆试样侧面由无约束转变为固定约束状态,填充完成后将整个剪切盒放入温度20 ℃、湿度95%的恒温箱中养护1.5 h,养护好的砂浆试样如图3所示。

图3 钢模及养护完成的砂浆试样Fig.3 Steel mold and mortar samples after curing

经测试,此种配比和养护条件下砂浆的单轴抗压强度(3 d)为26 MPa,黏聚力c=4.5 MPa,内摩擦角φ=39°,双快水泥的单轴抗压强度(1.5 h)为24 MPa。

1.3 试验设备及加载方式

锚杆杆体-砂浆界面剪切试验在中国科学院武汉岩土力学研究所CNL&CNS岩石结构面剪切试验仪(RJST-616)上进行,试验装置如图4所示。试验机采用伺服控制,试验过程中由软件自动采集法向及剪切方向的力和位移,采集频率为10 Hz,位移传感器精度为0.001 mm,垂直最大压缩荷载为200 kN,水平最大压缩荷载为300 kN,能够很好地满足本次试验的要求。

图4 CNL&CNS岩石结构面剪切试验仪Fig.4 CNL&CNS rock joint shear test apparatus

试验加载的应力路径为先加载法向荷载至预定值并保持恒定,再施加切向荷载。法向荷载采用力控制,加载速率为0.1 kN/s,而切向荷载采用位移控制,加载速率为0.005 mm/s。

2 界面剪切力学行为分析

所有试验均按照上述试验方案及步骤完成,为了减小试验中的误差,每种形态方案均做3次重复试验,不同法向应力条件下各种形态方案的平均峰值剪切强度τmax和平均剪切耗能E如表2所示。

表2 不同法向应力下各种形态方案试验结果Table 2 The shear test result of simples under different normal stress

2.1 不同法向应力下峰值剪切强度分析

σc=0.5 MPa时,分析各形态参数变量以及其耦合变量与平均峰值剪切强度的散点图,发现变量L/h(肋间距与肋高度的比值)与平均峰值剪切强度存在比较强的相关性,因此,在逐步回归分析中选择的自变量为L、h、θ、a、L/h,在后续其他试验数据的逐步回归分析中,所用方法与此处所述方法一致,将不再赘述。根据逐步回归中得到的回归方程,绘制了锚杆形态参数与峰值强度的回归曲面图,如图5(a)所示。0.5 MPa法向应力下,τmax与θ、L/h之间的复相关系数R2=0.76,表明θ、L/h与τmax之间存在着较好的线性关系。在试验变量的取值水平范围内,τmax随着L/h的增大而逐渐减小,随着θ的增大而逐渐增大。图5(b)为试验数据与回归分析结果对比图,可见,拟合值与实测数据比较一致,证明通过回归分析得到的经验公式能够较为准确地反映锚杆形态参数与杆体-砂浆界面峰值剪切强度之间的关系。

σc=4.5 MPa时,逐步回归分析中的显著变量与0.5 MPa时不同,σc=4.5 MPa时只有耦合变量L/h显著,变量θ并不显著,其回归曲线图如图6所示。回归方程的相关系数R2=0.926,表明峰值强度与耦合变量L/h存在非常好的线性关系,在试验变量取值水平范围内,杆体-砂浆界面的峰值剪切强度度随着L/h的增大而逐渐减小。

图5 σc=0.5 MPa时平均峰值剪切强度与形态参数关系Fig.5 Relationship between mean peak shear strength with profile parameters of simples in 0.5 MPa normal stress

图6 σc=4.5 MPa时平均峰值剪切强度回归曲线Fig.6 Regression curve of mean peak shear strength with different simple in 4.5 MPa normal stress

σc=8.5 MPa时,峰值强度的回归分析结果与4.5 MPa的十分相似,如图7所示杆体-砂浆界面的峰值剪切强度度随着L/h的增大而逐渐减小,但是从回归方程中耦合变量L/h的系数来看,σc=8.5 MPa时的下降速率要比4.5 MPa时小。

图7 σc=8.5 MPa时平均峰值剪切强度回归曲线Fig.7 Regression curve of mean peak shear strength with different simple in 8.5 MPa normal stress

通过对不同法向应力作用下峰值剪切强度的分析可以得出以下几点结论。

(1)在本文所取试验变量取值水平范围内,肋宽在不同法向应力的峰值剪切强度回归分析中均不显著,可认为肋宽对杆体-砂浆界面峰值剪切强度的影响可以忽略不计,可将其视为无关变量。

(2)肋角度只有在低法向应力条件下,才会对界面的峰值强度有显著的影响,而在高法向应力条件下,肋角度在界面峰值剪切强度的回归分析中并不显著,这和界面在不同法向应力下破坏模式的转化有关,具体原因将会在2.3节阐述。

(3)对杆体-砂浆界面峰值剪切强度影响最大的形态参数是肋间距、肋高度,这和Aziz等[2]得出的结论是一致的,但肋间距、肋高度对界面峰值剪切强度的影响并非是独立的,在峰值强度回归分析中,肋间距、肋高度单独作为变量时在各法向应力下均不显著,而它们的耦合变量-肋间距/肋高度在不同法向应力条件下却均为显著变量,这表明两者间存在着明显的耦合作用,这一点是以往研究没有认识到的。

2.2 不同法向应力下剪切耗能值分析

剪切耗能值E是剪切过程中砂浆试样的变形能,是一个反映剪切荷载和形变的综合物理量,在支护体系中,锚杆的耗能性能对围岩变形的控制有十分重要的意义[20-21]。其计算式如下:

(1)

式(1)中:μ为试验过程的剪切位移;F为剪切荷载;μa为剪切残余段某处对应的剪切位移,为了对比不同表面形态方案E的差异,同一法向应力条件下μa的取值相同。

根据逐步回归分析的结果,σc=0.5 MPa时的剪切耗能值的回归曲线如图8所示,其中显著变量只有h,随着h的增加E也呈现出逐步增大的趋势。

σc=4.5 MPa和8.5 MPa时,所有变量在剪切耗能值的回归分析中均不显著,可以认为此时锚杆形态参数的变化对剪切耗能值的影响可以忽略不计。从表2也可看出,不同形态方案试样之间的剪切耗能值几乎没有波动。

图8 σc=0.5 MPa时平均剪切耗能回归曲线Fig.8 Regression curve of mean energy of shear deformationin 0.5 MPa normal stress

2.3 界面剪胀扩容特性和破坏模式分析

由于钢模界面存在横肋,在剪切过程中会不可避免地出现剪胀扩容现象,但与岩石结构面剪胀不同的是,钢模界面的强度远远强于砂浆,剪切破坏只发生在砂浆试样表面,而不会发生相互剪切破坏的情况,因此岩石结构面剪切的很多结论并不适用于杆体-砂浆界面。

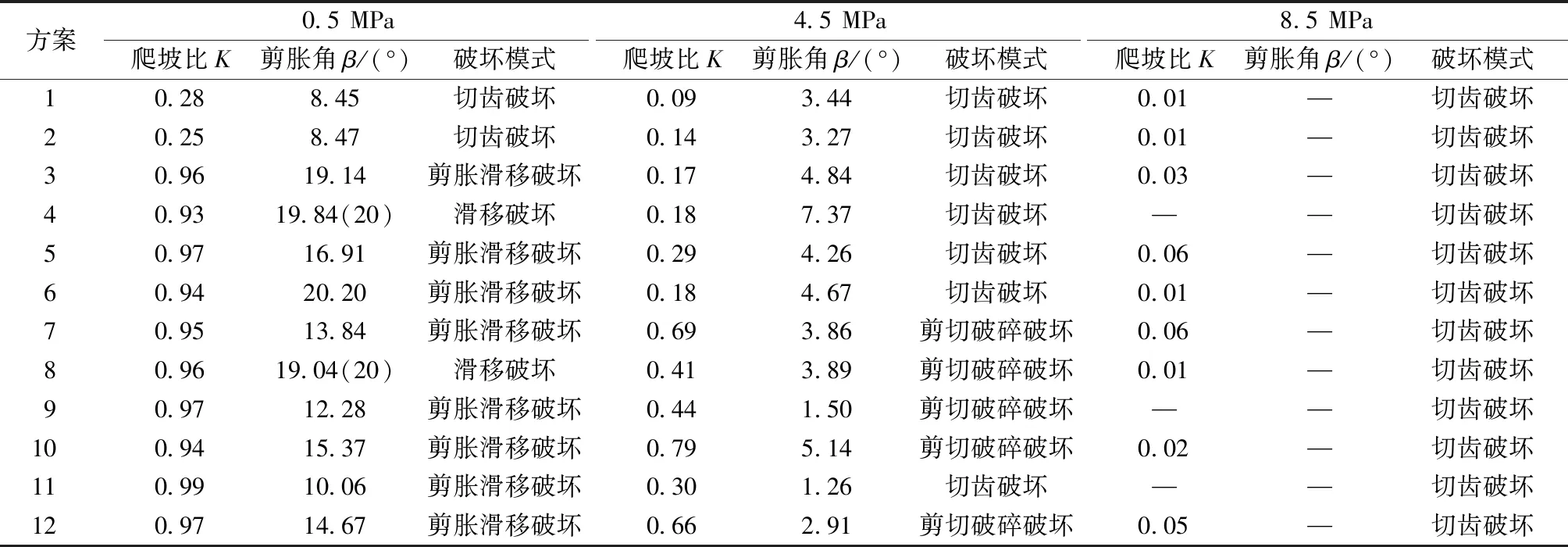

在剪切试验中切向-法向位移曲线通常也被成为剪胀滑移曲线,是描述界面剪胀特性的基本曲线。根据试验结果绘制了不同法向应力下界面的典型切向-法向位移曲线,如图9所示。通过深入分析界面的剪胀位移曲线特征,得到了试样的爬坡比K和剪胀角β,并基于此定义了界面的破坏模式,具体数值如表3所示。

图9 不同法向应力下界面的典型剪胀曲线Fig.9 Typical tangential-normal displacement curve of different failure modes

分析不同条件下的K和β可以将锚杆-砂浆界面的破坏模式分成以下四种。

(1)切齿破坏:试样的K远远小于同等法向应力条件下的其他齿型,大致在0~0.3,同时砂浆试样破坏后的面十分平整,如图10(a)所示。

(2)滑移破坏:试样的K几乎接近于1,而且β与其自身的θ(肋角度)很接近,剪切试验过程中砂浆试样基本保持完整,没有出现剪坏的部分,如图10(b)所示。

(3)剪胀滑移破坏:试样的爬坡比K=0.3~1,则剪胀角β≪θ。在砂浆试样沿着钢模齿面滑移的同时也伴随着局部的切齿破坏过程,其真实的剪胀角是在不断减小的,此时试样的剪胀位移曲线会出现明显的曲线段,破坏后的齿面如图10(c)所示。

表3 试样在不同法向应力下的K和βTable 3 The value of K and β of simple under different normal stress

注:爬坡比K为试样剪胀过程中最大法向位移与其自身肋高度的比值;剪胀角β为剪胀位移曲线中近似直线段斜率的倾角,()内为试样本身的θ;“—”表示未获取相应的数值。

图10 砂浆试样的基本破坏模式Fig.10 The basic failure model of simple

(4)剪切破碎破坏:在法向应力约束下,剪切力推动钢齿前行,将接触的砂浆压碎并继续往前推动,最终形成剪切破碎破坏,试样的K=0.3~0.6,而β则基本接近0,破坏后的齿面如图10(d)所示。

图11 破坏模式与形态参数的关系Fig.11 The relationship between the failure model with profile parameter

σc=0.5 MPa时,前三种不同的剪切破坏模式均存在,不同破坏模式的分布如图11(a)所示,可以明显看出试样不同破坏模式的肋间距和肋角度之间存在着明显的临界值,肋间距的临界值大致为15 mm,肋角度的临界值大致为30°。当肋间距小于临界值时,试样发生切齿破坏,究其原因是因为砂浆的齿太薄,剪切过程中裂缝在试样刚开始滑动时就已经贯穿,从而形成平整的切齿破坏面。当肋角度低于临界角时,根据Patton[15]的结论,此时界面的(φμ+i)超过90°,砂浆试样将只会沿着剪切方向在钢模的齿面滑移,而不会发生剪切。当肋间距和肋角度都超过临界值时为剪胀滑移破坏。

σc=4.5 MPa时,破坏模式有切齿破坏和剪切破碎破坏两种,如图11(b)所示。临界肋间距大致为30 mm,当肋间距小于临界值时,试样发生切齿破坏,当肋间距大于临界值时,试样发生剪切破碎破坏。而临界肋角度值随着法向应力增大而减小,导致现有形态方案中的肋角度均大于临界肋角度,因此没有出现滑移破坏。从β来看,此时试样的β相较于0.5 MPa时复合破坏的β大幅度减小,这是因为4.5 MPa条件下试样的剪胀效应被抑制,但由于砂浆的齿厚度较大,裂缝无法快速贯通,砂浆试样沿着钢模平推,砂浆开始被挤压破碎,从图10(d)可以看出,剪切破碎滑移面上存在明显的擦痕和挤压粉碎体。

σc=8.5 MPa时,临界肋间距值进一步增大,剪胀效应被完全抑制,其剪胀段位移段非常短,整个剪切过程以减缩为主,试样的破坏模式基本为切齿破坏,当肋间距较大时,切齿破坏面的特征与剪切破碎破坏很相似。

试样的剪切破坏模式与肋间距、肋角度和法向应力的大小都有关系。随着法向应力的增大,肋间距的临界值逐渐增大,而肋角度的临界值会逐渐减小,界面破坏模式将逐渐由滑移破坏→剪胀滑移破坏(剪切破碎破坏)→切齿破坏。这里就解释了在峰值剪切强度回归分析中,为什么只有σc=0.5 MPa时,肋角度在峰值剪切强度的回归分析中才为显著变量,因为只有0.5 MPa时才会出现滑移破坏,此时肋角度的变化才能对界面的剪切峰值强度产生较大的影响。

3 结论

采用4因素12拟水平均匀设计表设计出了12种螺纹钢锚杆表面形态方案,并以此为基础开展了带侧限直剪试验,针对锚杆-砂浆界面的剪切力学特性开展了研究,通过分析试验结果,总结得出了以下几点结论。

(1)多因素多水平试验研究发现,影响锚杆-砂浆界面峰值剪切强度的形态参数主要是肋高度和肋间距,而且这两个参数之间存在明显的耦合作用,峰值剪切强度随肋间距与肋高度比值的增大而减小,肋角度只有在低法向应力情况下才会对峰值强度产生一定的影响,而肋宽则基本没什么影响,在杆体-砂浆界面的剪切强度研究中可视为无关变量来处理。

(2)锚杆-砂浆界面的剪切耗能值在不同法向应力作用下差异比较明显。在低法向应力条件下,剪切耗能值随着肋高度的增大呈现出增大的趋势,而在高法向应力条件下,锚杆各形态参数对剪切耗能值的影响均不显著。

(3)根据K和β制定了杆体-砂浆界面破坏模式定量化分类标准,并得到了不同法向应力条件下锚杆的临界肋间距和肋角度,根据锚杆肋间距和肋角度与其临界值的关系可以判断杆体-砂浆界面的破坏模式。当肋间距小于临界肋间距值时,界面以切齿破坏为主,当肋角度小于临界肋角度值时,界面以滑移破坏为主,当肋间距和肋高度均大于其临界值时,界面为剪胀滑移破坏或剪切破碎破坏。

(4)不同法向应力条件下,临界肋间距和肋角度是变化的,随着法向应力的增大,砂浆试样的临界肋间距值增大,临界肋角度值减小,试样逐渐由滑移破坏→剪胀滑移破坏(剪切破碎破坏)→切齿破坏过渡。