王庄煤矿9107大断面全煤风巷支护方案优化研究

闫小军

(山西潞安环保能源开发股份有限公司 王庄煤矿,山西 长治 046031)

巷道支护是煤炭开采技术的一项重要内容,也是一项复杂的系统工程[1-2]。在煤矿地质条件多变的情况下,巷道的支护形式和支护参数也应随之发生变化,以适应矿井井下生产的需要,保障生产安全。如何采用较低的支护成本达到较好的支护效果,保证矿井安全生产,是井下巷道支护的终极目标[3-6]。本文以王庄煤矿9107工作面大断面全煤风巷为工程背景,利用数值模拟仿真方法对巷道合理支护参数进行讨论及确定,保证王庄煤矿9107工作面能够安全高效的回采。

1 工程背景

山西潞安环保能源开发股份有限公司王庄煤矿9107工作面所采煤层属3#煤层,煤层平均厚度为6.02 m,为全区稳定可开采煤层;煤层下部含有夹矸,最厚一层夹矸可达0.2 m,煤层赋存于二叠系山西组地层中下部,为陆相湖泊型沉积。9107风巷正巷设计长度3 124 m,车场设计长度108 m(短帮),回风通道设计长度58 m(短帮),巷道断面均为5.5 m×3.6 m矩形断面,且巷道沿煤层底板掘进。

2 大断面全煤巷道围岩控制机理

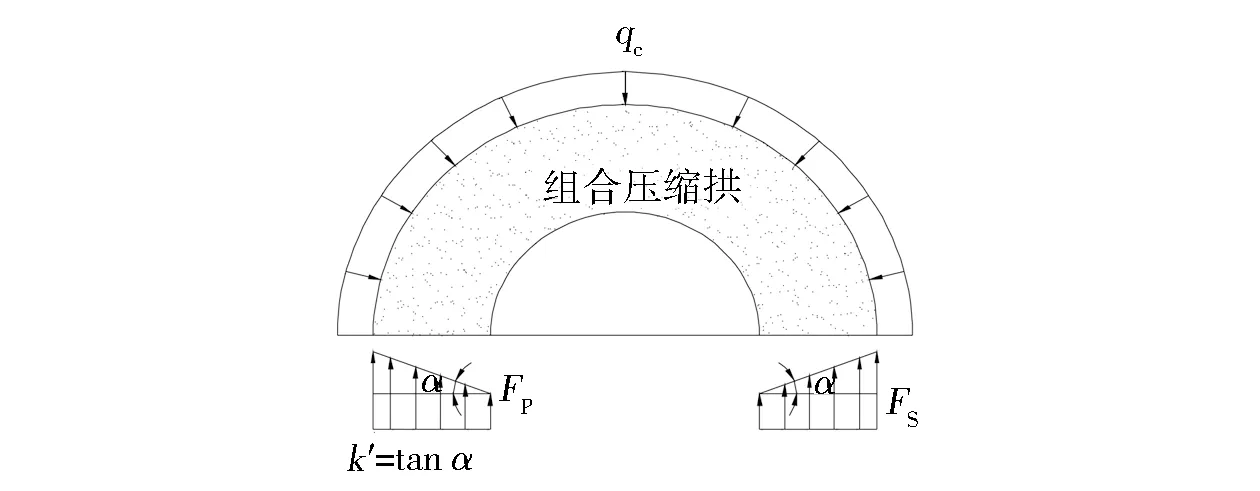

根据工程类比经验,大断面煤层巷道支护方式一般为顶板锚杆-锚索、巷道锚杆协同支护,顶板以整体载荷的方式作用在巷帮上,巷旁岩体在锚杆强力锚固作用下,也以整体的支撑体方式存在。巷道上覆岩层在低位锚杆和高位锚索预应力作用下,在中间区域形成压实区。由于支护密度的不同,在这个区域内会形成不同程度的预应力重叠区,重叠区应力的整体均匀性以及强度大小是决定围岩稳定性的关键,也是顶板载荷的主要承载和自稳结构。图1为大断面煤巷支护承载理论分析图。

图1 大断面全煤巷道支护分析图Fig.1 Support analysis on large cross-section full-coal roadway

由图1可以得出,组合压缩拱内的岩体在锚固作用下处于三向受力状态,所以岩体整体强度得到了很大提高,巷道整体稳定性也得到了极大改善。

在组合压缩拱内,沿巷道轴向单位长度上组合拱承载合力N可以表示为:

(1)

式中:Kr为支护放大系数;α破裂岩体中的控制角,(°);l为锚杆长度,m;d为锚杆间距m;b0为组合拱厚度,m;FS为锚杆约束力,kN;φθ为破裂岩石内摩擦角,(°)。

由图1可知,组合拱在外力qc和锚杆约束力的作用下,根据平衡条件所产生的环向轴力N0有:

(2)

(3)

式中:R0为组合拱压缩带内径,m;ds为组合拱外弧形单元;dα为组合拱沿巷道中心的角度微分单元。

由式(2)和式(3)可以得到:

(4)

组合拱在覆岩载荷的作用下,要保持稳定,则其承载合力N与环向轴力N0应满足N≥N0,因此将式(2)-(4)代入式(1)得锚杆组合拱的所受外力载荷qc为:

(5)

由式(5)可以看出,组合拱形成以后锚杆锚索只需提供较小的约束力即可获得较大的支护承载能力,且影响组合拱承载能力的主要因素有锚杆锚索长度、间排距、锚杆在破裂岩体中的控制角和锚杆约束力等。基于此分析,对比同采区其他工作面支护参数的基础上,提出两种支护方案进行分析讨论。

3 支护方案

本次研究共探讨两种支护方案对全煤风巷围岩控制的作用效果,并通过数值模拟得出最优方案作为9107风巷的最终支护方案。两种支护方案具体支护参数如下(括号内为方案2参数,其余参数两种方案相同)。

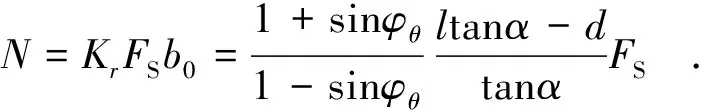

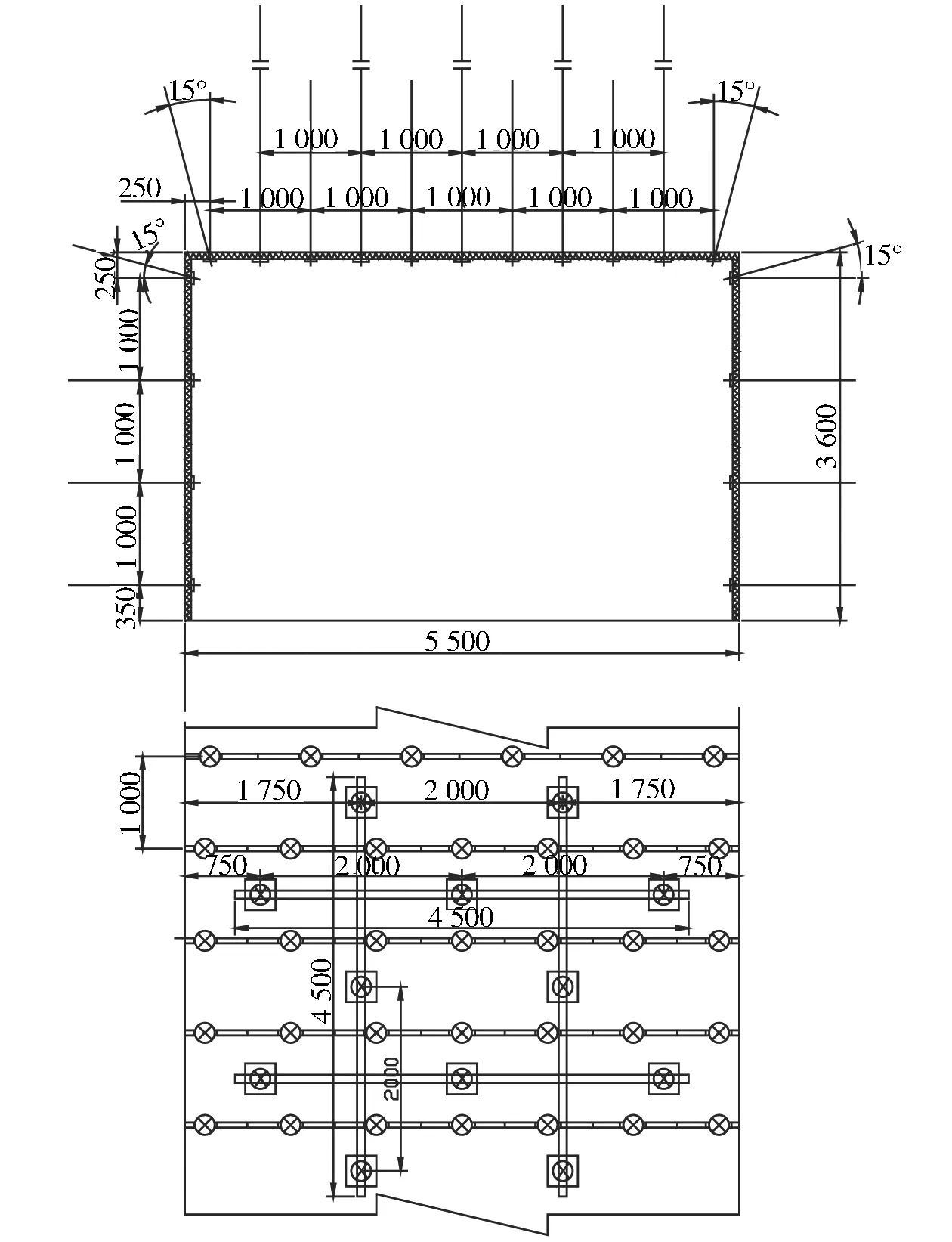

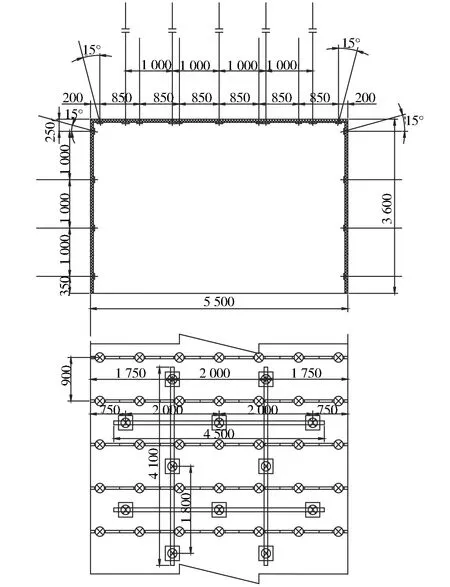

3.1 顶板支护

每排打设MSGLW335Φ22L2400高强度螺纹钢锚杆6(7)根,锚杆排距为1 000 mm(900 mm),间距为1 000 mm(850 mm)。顶角锚杆距帮250 mm(200 mm),顶角锚杆向两帮倾斜15°角打设。树脂药卷加长锚固,锚杆采用(CK+Z)2360、Z2360型药卷各一支,锚固长度1.5 m。铺设金属网和Φ14 mm×5 300 mm×80 mm圆钢焊制的双筋双梁钢筋梯子梁,采用150 mm×150 mm×10 mm的锚杆托板,拱高不小于36 mm。

顶板采用钢带连锁锚索加强支护,每排打设3根锚索,使用Φ14 mm×4 500 mm×80 mm圆钢焊制的双筋双梁钢筋梯子梁垂直于巷帮进行连锁;每排打设2根锚索,使用Φ14 mm×4 500(4 100) mm×80 mm圆钢焊制的双筋双梁钢筋梯子梁平行于巷帮每3根为一组进行连锁,滞后5架棚进行联锁。锚索均采用SKL22-1×7/1860~9300的大孔径预应力锚索,每根锚索采用的树脂药卷型号为(CK+Z)2360一支,Z2360二支,锚固长度2.2 m,每根锚索配套使用一块规格为300 mm×300 mm×16 mm、拱高不得低于60 mm的锚索托板一块,锁具一套。

3.2 两帮支护

每帮打设4根MSGLW335Φ22L2000高强螺纹钢锚杆,锚杆排距1 000 mm(900 mm),间距为1 000 mm。帮顶锚杆距顶250 mm,帮顶锚杆与两帮煤壁成15°向上打设。树脂药卷加长锚固,每根锚杆采用Z2360型药卷2支,锚固长度为1.2 m。铺设金属网和Φ14 mm×3 400 mm×80 mm圆钢焊制的双筋双梁钢筋梯子梁,采用150 mm×150 mm×10 mm的锚杆托板,拱高不小于36 mm。具体布置方式如图2所示。

2-a 方案1布置方式

2-b 方案2布置方式

图2 不同方案锚杆锚索支护示意图

Fig.2 Bolt and cable support of two supporting plans

4 数值模拟分析

4.1 模型建立及岩层岩石力学参数

采用FLAC3D数值模拟软件[4]对王庄煤矿风巷支护参数选择进行数值分析。根据煤层埋深确定模型上边施加压力,本次模拟煤层埋深为510 m;水平应力根据最大及最小主应力的大小及方向进行施加。对王庄煤矿9107工作面地应力测试分析后,模型水平应力根据垂直应力的1.1倍数进行施加;模型尺寸为496.00 m×200.00 m×117.99 m(高),共划分427 140个单元,450 368个结点。表1为煤层顶底板岩石物理力学参数,其余岩层按照岩性对应进行赋值,并进行初始平衡,初始平衡后煤层处原岩垂直应力为13.0 MPa。

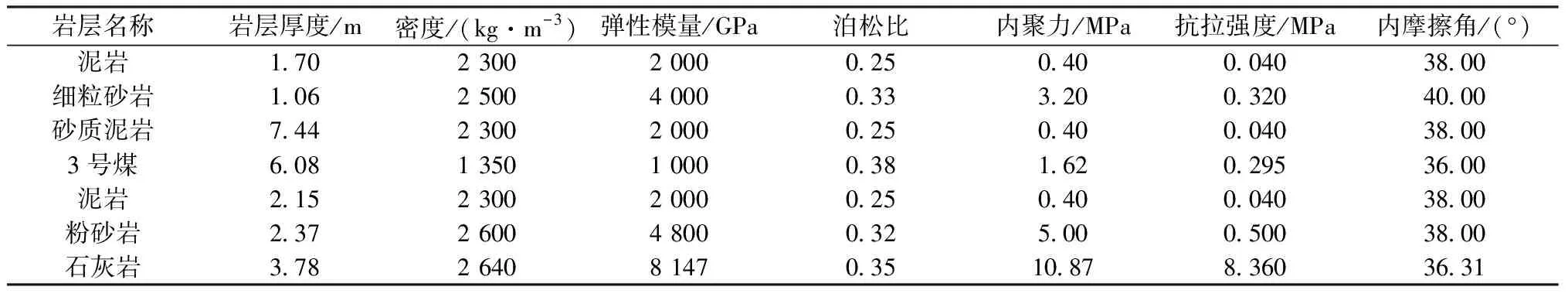

表1 岩层物理力学参数Table 1 Physical and mechanical parameters of strata

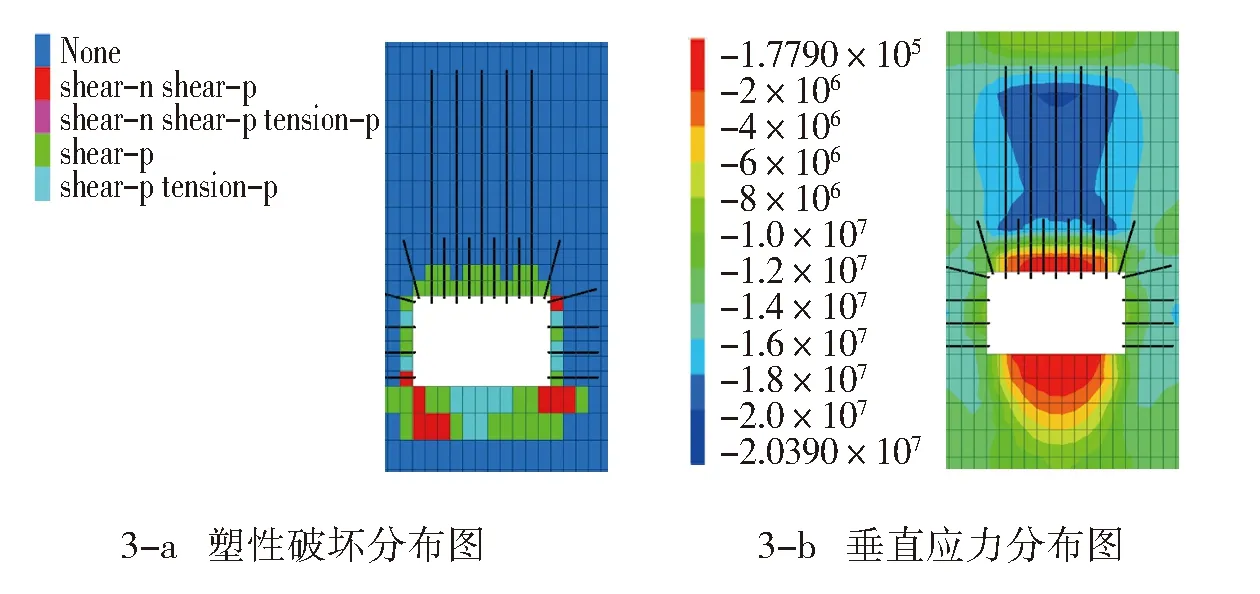

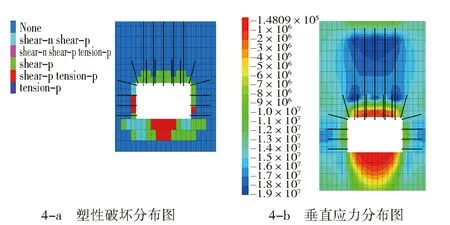

4.2 掘进时巷道稳定性分析

图3、图4为风巷掘进期间两种支护方案的塑性破坏分布图及垂直应力分布图。比较两张塑性破坏分布图可以看出,两种支护方案巷道围岩破坏范围几乎相同,其中两帮破坏深度均为0.5 m,顶板破坏深度为1.4 m,底板破坏深度为2.2 m。对比两种支护方案巷道围岩垂直应力分布图,可以看出两种方案垂直应力均成对称分布,其中顶板上方2 m及底板一定深度为应力降低区,且从巷道表面呈波纹状往远处扩散;两帮锚杆尖端处均为应力集中区。其中,方案1应力集中处应力值为16.5 MPa,应力集中系数为1.27;方案2应力集中处应力值为17.8 MPa,应力集中系数为1.40。从两种方案锚索锚固范围可以看出,在顶板锚杆端部到锚索端部这个范围内,两种支护方案均为应力增高区,说明锚索锚固作用明显。唯一不同的是,方案1应力值最大处为20.4 MPa,应力集中系数为1.57;方案2应力值最大处为24.2 MPa,应力集中系数为1.86。从应力集中系数上可以得出方案2比方案1应力集中系数要大,证明方案2比方案1锚固作用更强,支护效果更好。

图3 支护方案1模拟效果图Fig.3 Simulation effect of supporting plan 1

图4 支护方案2模拟效果图Fig.4 Simulation effect of supporting plan 2

4.3 工作面回采时巷道稳定性分析

图5所示为方案1在工作面前方支护巷道塑性区分布图。在工作面前方70 m处时(5-a),相对掘进采动时巷道两帮发生了进一步破坏,证明巷道已进入采动影响范围内;在距工作面前方30 m处时(5-b),巷道围岩破坏进一步加重,其中巷道右帮破坏深度已超出锚杆锚固范围,且工作面上方部分岩层已发生破坏;在距工作面0 m处(5-c),可以看出巷道上方顶板已完全发生破坏,已超出锚索锚固范围,支护效果较差。

图5 距工作面不同距离处方案1支护塑性区分布图Fig.5 Plastic zone distribution of supporting plan 1 at different distances from the working face

图6所示为方案2在工作面前方支护巷道塑性区分布图,在工作面前方50 m处时(6-a),相对掘进采动时巷道两帮发生了进一步破坏,证明巷道已进入采动影响范围内;在距工作面前方20 m处时(6-b),巷道围岩破坏进一步加剧,巷道右帮破坏较左帮更为严重,且工作面上方部分岩层已发生破坏,但围岩破坏深度仍在锚固范围之内;在距工作面0 m处(6-c),巷道上方顶板发生不同程度的破坏,左帮破坏深度进一步加深,但是围岩整体较为稳定,支护效果良好。

图6 距工作面不同距离处方案2支护塑性区分布图Fig.6 Plastic zone distribution of supporting plan 2 at different distances from the working face

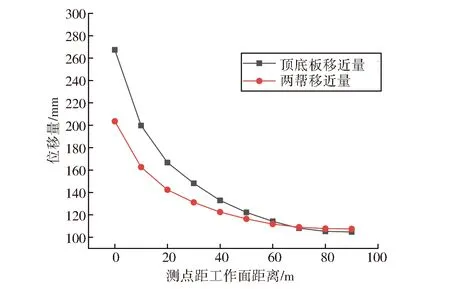

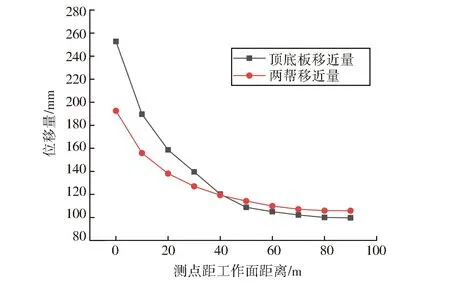

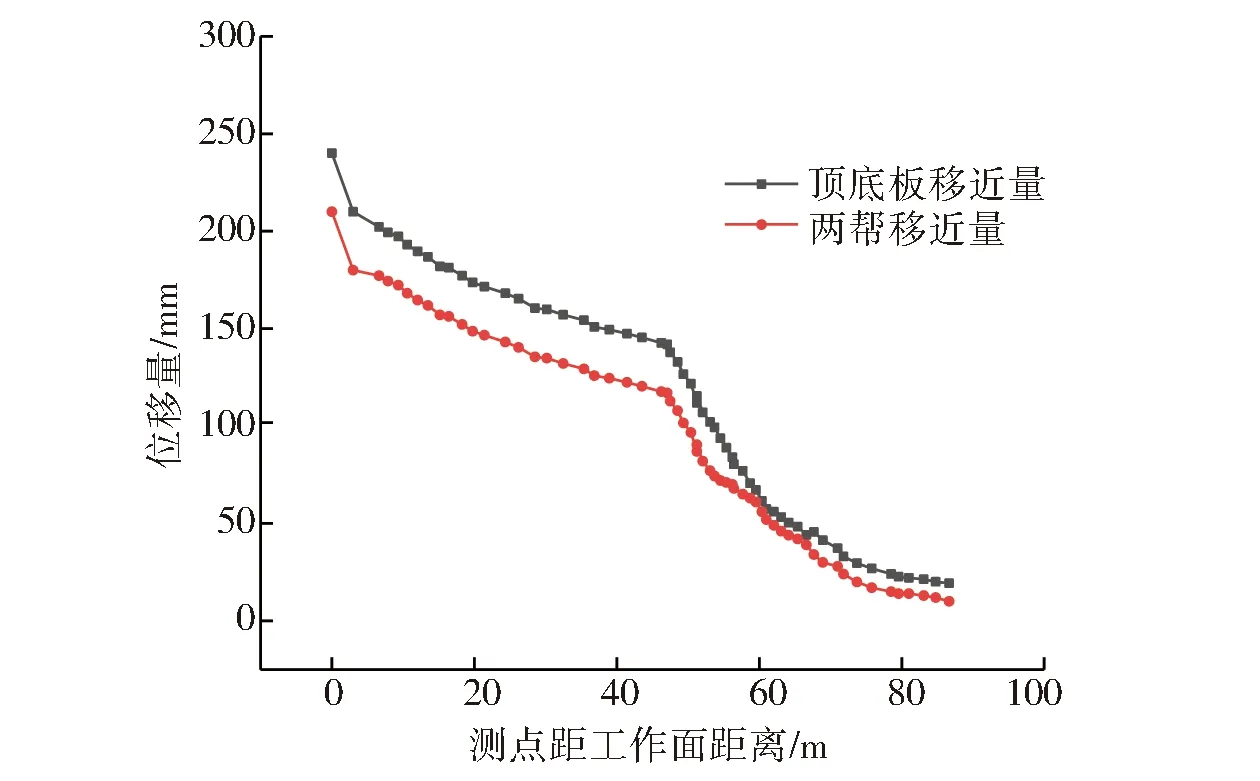

图7为两种支护方案下巷道围岩位移量随工作面推进变化情况。可以看出,随着工作面不断推进,两种支护条件下巷道围岩位移量不断增加,且顶底板移近量要比两帮移近量高。从图7-a中可以看出,方案1支护条件下,在工作面前方70 m处时,巷道围岩位移量增幅变大,证明已进入采动影响范围内;从图7-b中可以看出,方案2支护条件下,在工作面前方50 m处时,巷道围岩位移量增幅变大,同样证明巷道围岩已进入采动影响范围内,这与前文得出的结论一致。方案1支护条件下,顶底板最大位移量为267.4 mm,两帮最大位移量为203.6 mm;方案2支护条件下,顶底板最大位移量为252.8 mm,两帮最大位移量为192.6 mm,方案1围岩位移量整体要比方案2大。

7-a 支护方案1

7-b 支护方案2图7 不同支护方案巷道围岩移近量Fig.7 Surrounding rock convergence with different support plans

5 现场应用

根据前文理论及模拟分析,确定支护方案2为9107风巷的最终支护,并进行了现场应用。在工作面前方巷道内安装围岩位移监测设备,对巷道围岩随工作面推进的变形情况进行监测,监测结果如图8所示。

图8 现场监测围岩位移量Fig.8 Surrounding rock convergence monitored on-site

由图8可以看出,随工作面距离的推进,围岩位移量增大。与模拟结果不同的是,实际监测中推进至工作面前方80 m左右时开始进入采动影响范围,但是围岩变形量增幅较缓,最终顶底板最大移近量为239.5 mm,两帮移近量为210.8 mm,这与模拟结果较为一致,围岩变形量控制较好。

需要说明的是,方案1围岩变形量虽然与方案2在数值模拟结果上相差不大,但是在前期方案1的现场应用时,经观察发现方案1的超前采动影响范围大,且围岩变形量远比实际模拟结果要大得多,导致巷道破碎围岩体厚度增加,不能满足安全生产要求,而模拟中对于破碎围岩的扩散量不能够很好的表征;但方案2支护强度能够很好地控制围岩变形的破碎阈值,围岩完整性较好,所以模拟结果与实际效果较为一致。

6 结论

1)巷道在掘进采动影响时,两种支护方案条件下巷道围岩破坏范围相差不大,垂直应力相差较为明显,证明锚固强度越强,巷道周围垂直应力分布越大。

2)在工作面回采过程中,方案1支护条件下,巷道超前采动影响范围为70 m;方案2支护条件下,巷道超前采动影响范围为50 m;且方案1巷道围岩最大位移量要比方案2位移量大。

3)采用支护方案2进行了现场应用,对巷道围岩变形量监测结果表明,支护方案2围岩控制效果较好,能够满足安全生产要求。