上浆剂含固量对氮化硅纤维织造适应性的影响

李 帅,吴 宁,解锡明,王 玉,杨宏宇

(1.天津工业大学 纺织科学与工程学院天津300387;2.天津工业大学先进纺织复合材料教育部重点实验室,天津300387)

氮化硅纤维是一种具有良好的室温和高温力学性能,良好的抗氧化性能和抗热震性能,以及适中的介电性能的陶瓷纤维,被认为是制备高速飞行器天线罩的优良材料[1-3]。氮化硅纤维作为最终成形天线罩的增强体骨架,其结构和性能对复合材料的性能起着决定的作用,而立体织物由于其设计性强、层间剪切强度高、抗冲击性强,是制备天线罩常用的一种优异的增强体结构[4-6]。但在织造过程中,纤维会受到反复的摩擦、拉伸、弯曲等作用,造成纤维损伤并引起起毛、松散或劈丝,一方面使织口不清降低织造效率,另一方面降低了预制体的质量使复合材料性能下降[7-10]。而氮化硅纤维由于自身硬度大、脆性强,同时目前氮化硅纤维的生产工艺水平还较低,纤维质量较差,使氮化硅纤维在织造时更容易发生较大的损伤。

上浆剂通过在纤维表面形成一层保护膜,能够有效减少纤维在织造时受到的损伤[11]。而目前,虽然有部分文献报道了氮化硅纤维的上浆剂[12-13],但在实际应用中发现,浆液浓度低,则无法对纤维形成有效保护;若浆液浓度高,虽会改善纤维的耐磨性与拉伸性能,但同时也导致纤维更加脆硬,织造时更容易产生弯折损伤。

本文使用具有较大柔韧性和耐磨性的TPU为主浆料,并制备改性和未改性的TPU浆料,通过改变浆液中含固量,制备了一种柔性氮化硅复合纤维材料以改善其织造适应性能,并通过评价上浆后纤维的拉伸性能、耐磨性能和硬挺度,获得了可织性较好的上浆后纤维。

1 实验部分

1.1 原材料

试验用氮化硅纤维产自厦门大学,线密度为150tex,具体纤维参数见表1;热塑性聚氨酯,牌号359X,密度1.2g/cm3,德国拜耳有限公司;聚乙二醇-400(PEG-400),马来西亚国家石油公司;丙酮,分析纯,天津市富宇精细化工有限公司;TED86环氧树脂,天津晶东化学复合材料。

表1 氮化硅纤维的性质

图1 氮化硅纤维上浆装置示意图

1.2 式样制备

在相同的条件下,浆液含固量决定了纤维上浆率[14],影响了纤维的耐损伤能力,因此以TPU作为主浆料,配置了TPU含量分别为4%、8%、12%、16%时未对TPU改性(A)和对TPU改性后(B)的浆料。TPU的改性效果与PEG的加入比率相关,当PEG-400的添加量为TPU含量的50%时,TPU膜的性能改变较为显著[15]。因此在保证对所配置的B组浆液中TPU的改性效果相同的情况下,溶液中所添加PEG-400含量为TPU的50%。

使用如图1所示的装置对单股氮化硅纤维进行上浆,烘干管中温度为120℃~140℃,管道风机通过向烘干管送风,增加气流流动加速浆膜的干燥。牵引辊的作用主要是压实纤维,压实后的纤维为扁平状,有利于提高织物中纤维的体积分数。

1.3 测试与表征

实际织造中,纱线因为受到反复的摩擦和弯曲作用,纤维会受到较大的损伤,纤维承受这些损伤的能力决定了纤维织造适应能力。对于脆性氮化硅纤维而言,其耐磨性、柔软性和拉伸性能对其织造性能影响最大,因此试验中主要对氮化硅纤维的拉伸性能、耐磨性能和柔软性进行了测试。

1.3.1 拉伸性能

上浆后的纤维性质上接近复合材料,因此参照标准GB/T 3362-2015《碳纤维复丝拉伸性能试验方法》,将二次上浆后的纤维直接拉伸,同时对未二次上浆的纤维分别以干燥纤维束的形式直接进行拉伸和通过浸渍树脂后进行拉伸,以对比拉伸性能的差异。试验仪器为岛津AGS-J 1KN万能材料试验机,每组式样测试10次取平均值,拉伸速度10mm/min。

1.3.2 耐磨性测试

耐磨性测试参照FZ/T 01058—1999《纱线耐磨试验方法往复式磨辊法》进行,摩擦试验用砂纸号数为400,纤维束式样的长度为450mm,使用50g砝码控制张力,偏心转轮的转速为100r/min,每种试样测试5次取平均值。

1.3.3 硬挺度测试

硬挺度测试参照GB 7690.4-2013《增强材料纱线试验方法第4部分:硬挺度的测定》进行,纤维束试样长度500mm,将另一端加持50g砝码使纱线充分伸直;过2min后,取下砝码,将纤维束中点悬挂在钢钩上,悬挂30s后记录距悬挂点60mm处的纱线间距,每组试样测试5次取平均值。

1.3.4 纤维表面形貌表征

使用数码相机记录纤维束摩擦断裂后的表面毛羽,使用Phenom pure台式扫描电镜观测氮化硅纤维的表面形貌。

2 结果与讨论

2.1 表面形貌

图2 氮化硅纤维二次上浆前后的表面形貌

图2为氮化硅纤维束二次上浆前后的表面形貌变化图。在二次上浆前,氮化硅纤维表面已有一层浆膜,但形成的浆膜分布并不均匀,部分纤维表面有浆膜团聚,单丝之间有明显的粘连和并丝。二次上浆后,随着浆液中TPU含量的增加,浆膜对纤维束的包覆越充分,纤维与纤维之间的浆膜粘连越明显,集束效果越强。当浆液中TPU含量达到16%后,浆膜已几乎将纤维束完全包覆,此时的纤维束完全成为一个整体,有利于整体性能的提升。

从纤维束表面的浆膜图2d和图2j的对比可看出,A组上浆剂上浆后形成的浆膜平整光滑,B组上浆剂形成的浆膜具有褶皱或沟壑的外观。这是由于浆液黏附在纤维表面时,聚乙二醇占据了部分空间,当通过加热干燥成膜时,聚乙二醇挥发不参与成膜,使原本连续的浆膜变得不连续,造成粗糙度增加[16]。

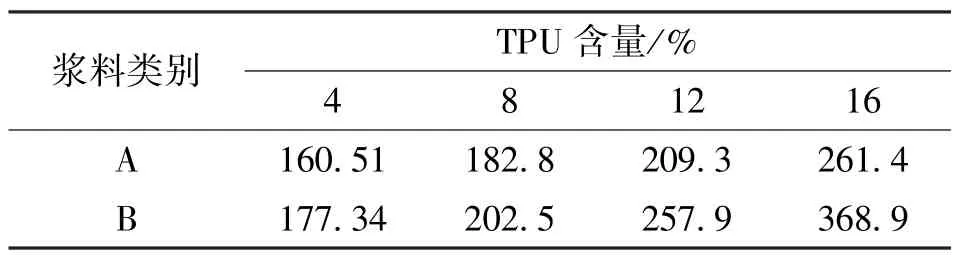

表2 二次上浆后氮化硅纤维束的线密度/tex

2.2 纤维上浆率

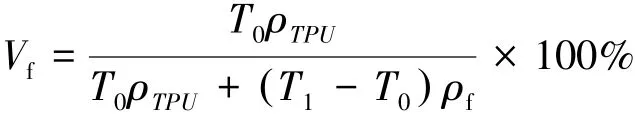

表2列出了二次上浆后氮化硅纤维束的线密度,未二次上浆的氮化硅纤维束线密度为150tex,随着浆液中TPU含量的增加,使用A组上浆剂上浆后的纤维束线密度分别增加了 7%、21.9%、39.5%、74.3%,B组上浆后的纤维束线密度分别增加了18.2%、34.9%、71.9%、145.9%,同等TPU含量下,B组上浆剂上浆后的线密度更高,即上浆率更高。较高的线密度反映了上浆后的纤维束中纤维的体积分数下降,理论上,上浆后纤维束中纤维的体积分数计算公式为:

其中:Vf为上浆后纤维束中纤维的体积分数;T0为上浆前纤维束的线密度;T1为上浆后纤维束的线密度;ρf为纤维的密度;ρTPU为TPU的密度。

二次上浆后氮化硅纤维束中纤维的体积分数如图3所示,在4%~16%的TPU含量下,A组上浆剂上浆后纤维的体积百分数为88.6%~42.34%,B组为74.9%~27.2%。同等TPU含量下,A组浆料上浆后纤维束中纤维的体积分数比B组高10%左右。

之所以B组上浆率高于A组,是由于所添加的聚乙二醇具有较高的黏度,添加聚乙二醇后使上浆剂的黏度增加,造成上浆率增大纤维体积分数下降。由于通过此方案上浆后的纱线制备的织物,需要通过烧蚀去掉纤维表面的聚合物再进行复合,而较低的纤维体积分数会使织物的力学性能降低,对织物预制体而言负面影响较大。

图3 二次上浆后氮化硅纤维束中纤维体积分数

2.3 耐磨性能

实际织造中,纱线会受到来自张力装置、综丝、钢筘以及开口和引纬时纱线与纱线之间的摩擦作用[17-18],由于摩擦造成纤维断裂后,将导致纱线力学性能的严重下降。因此,上浆后氮化硅纤维束的耐磨性能在很大程度上影响了其织造性能。

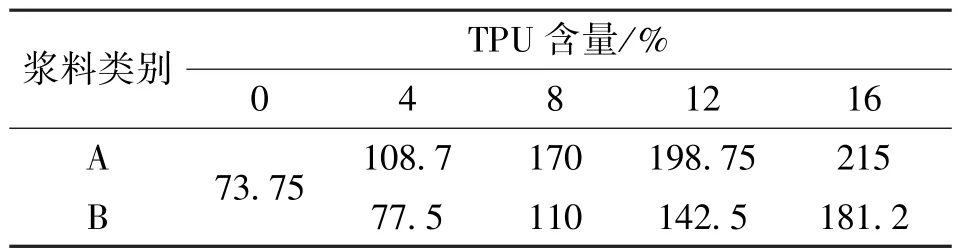

图4 二次上浆前后氮化硅纤维束的耐磨断裂次数

图4 给出了用400号砂纸模拟极端摩擦条件下纤维的摩擦断裂次数,由图4可知,随着上浆剂中TPU含量的增加,氮化硅纤维的耐磨性增加。当TPU含量超过8%后,耐磨性显著提升,在4%、8%、12%的浓度下,B组上浆剂上浆后的纤维耐磨性要稍强于A组。

而从图5摩擦断裂后的断头可以看出,未上浆的纤维束摩擦后形成了大量了毛羽,A组上浆剂中TPU含量达到8%后基本没有毛羽,而B组上浆剂中TPU含量达到12%时仍有部分毛羽,TPU含量达到16%后摩擦不再产生毛羽。虽然在TPU含量不高于12%时,采用A组和B组上浆剂上浆后的氮化硅纤维束耐磨次数相差不大,但后者形成的浆膜对纤维的包覆性和耐磨性要弱,使纤维摩擦时仍会产生一定量的毛羽,摩擦断裂后产生的毛羽一方面会造成织造时的开口不清,影响纬纱工序的进行,另一方面纱线与纱线的毛羽之间的纠缠会进一步造成损伤,使纤维性能进一步下降。

图5 纤维束摩擦后的断头形貌

2.4 硬挺度

从表3中硬挺度数据可看出,相比较未二次上浆的纤维,二次上浆后纤维的硬挺度增加,但B组纤维硬挺度的增加程度要显著小于A组,即表明B组上浆剂上浆后的纤维束具有较好的柔软性。这主要是由于B组中添加聚乙二醇后使形成的TPU膜的柔韧性增加,导致了纤维束硬挺度的降低。较大的硬挺度表明上浆后纤维束的柔软性较差,更加脆硬,纤维束较差的柔软性使其在织造时的弯曲变形能力降低,在较大的弯曲变形时容易发生脆性断裂。

表3 二次上浆前后氮化硅纤维束的硬挺度/mm

2.5 拉伸性能

图6 二次上浆后氮化硅纤维的断裂强力

图6 为上浆后氮化硅纤维束的拉伸断裂强力图。与未二次上浆的干燥纤维束对比,在TPU含量为4%、8%、12%、16%的情况下,使用A组上浆剂上浆后的纤维断裂强力分别增加了34.26%、76.81%、97.97%、160.3%,B组的强力分别增加了30.7%、51.82%、121.49%、135.29%。 从整体上看,虽然B组上浆率更高,但A组的断裂强力更高,这是由于聚乙二醇的加入改变了聚氨酯膜的分散结构,使膜结构变得不连续,导致形成的改性膜的拉伸性能下降[19]。

但与浸过树脂的纤维束的拉伸断裂强力相比,上浆后的纤维束的断裂强力仍然偏小,随着TPU的含量逐渐增加至16%,上浆后纤维束的断裂强力也越来越接近浸树脂的纤维束。造成这种现象的原因,主要是纤维拉伸破坏机理的不同。在较低上浆量的情况下,部分缺陷较大或者较细的纤维在拉伸时先达到断裂强力发生断裂,先断裂的纤维承担的载荷只能由未断裂的纤维承受;而当TPU含量达到一定值或纤维浸树脂后,纤维束完全成为一个整体,先断裂的纤维承载的载荷,可以通过基体与断裂口附近纤维之间的剪切力,将载荷传递下去,断裂的纤维可以继续承载[20-21]。

为了更好的评价上浆后纤维的织造效果,我们给出了相应性能指标的评价等级,如表4所示。同时我们认为对于氮化硅纤维的织造,其性能指标的重要性顺序应为:硬挺度、耐磨性、纤维体积分数、拉伸断裂强力,最终评价结果详见表5。由表5的结果可知,经浓度为12%的PEG改性TPU上浆剂处理后,氮化硅纤维的综合性能较能满足织造要求。

表5 二次上浆后性能等级的评价结果

3 结论

本文通过考虑实际织造的要求,以TPU作为主浆料制备上浆剂,评价了二次上浆后的纤维性能。结果表明:随着上浆剂中TPU含量的增加,二次上浆后氮化硅纤维束的上浆率上升,耐磨性和拉伸性能得到了显著的提升,但硬挺度也增加,使其织造时的变形能力减弱。未改性的TPU浆料虽然耐磨性和拉伸断裂强力更好,但由于硬度和脆性比PEG改性TPU上浆剂上浆后的纤维更高,在织造时会因弯曲变形承受更大的损伤。通过最终评价,我们认为浓度为12%的PEG改性TPU上浆剂,对氮化硅纤维的织造适应性能改善较好。