螺旋折流板换热器质心当量矩形通用计算模型

郑舒星,朱子龙,陈亚平,吴嘉峰

(东南大学能源与环境学院,低碳型建筑环境设备与系统节能教育部工程中心,江苏南京210096)

引 言

管壳式换热器是工业生产中常用的设备,Lutcha 等[1]发明的四分螺旋折流板换热器由于可以克服弓形折流板换热器的流动死区等缺陷,已逐步被国内外工业界所认可[2-4]。由于非连续螺旋折流板换热器的两相邻折流板之间存在V 形缺口,对换热器性能有影响,为此有多种改进结构被提出。Stehlik 等[5-6]建议采用轴向搭接来减少非连续折流板形成的相邻折流板之间三角区面积从而减少内部泄漏。但陈亚平[7]在分析了“首尾相接”和轴向搭接两种方案的相邻折流板缺口处两侧流体的流动方向后发现,轴向搭接方案的“X”形缺口在外侧三角区开启了由上游通道直接通往下游通道的短路捷径,不利于绕行的螺旋主流与管束的传热,因而是不合理的方案。曹兴等[8]得出四分螺旋折流板换热器搭接度分别为40%和50%的40°倾斜角方案的综合指标性能不如首尾相接的倾斜角30°方案。Farhad 等[9]对倾斜角40°的四分螺旋折流板换热器进行了数值模拟研究,表明轴向搭接度越大,其壳侧传热系数比单位长度压降的综合性能则越差。因此,相比首尾相接方案,螺旋折流板轴向搭接方案是一种因倾斜角度增大而使制造难度和材料消耗增大而性能却较低的方案。Wang 等[10]采用折面折流板来消除四分轴向搭接螺旋折流板换热器外侧三角区漏流,结果表明有利于改善螺旋折流板换热器壳侧流动与传热。Wen 等[11]提出了旋梯式两分螺旋折流板。Zhang 等[12]采用数值模拟方法比较了轴向搭接螺旋折流板连续螺旋折流板换热器的性能。陈亚平等[7,13]提出防短路与正三角形布管相结合的三分周向重叠螺旋折流板换热器方案。董聪等[14-15]对不同芯体的三分螺旋折流板换热器进行了流动与传热综合性能实验和数值模拟。Chen 等[16]还针对大中型换热器提出了六分周向重叠螺旋折流板换热器方案,可降低大型换热器折流板的制造难度,且可配合周向重叠方式有效缓解大中型螺旋折流板换热器中漏流严重的问题。因此三分和六分螺旋折流板方案将促进螺旋折流板换热器的发展与应用。

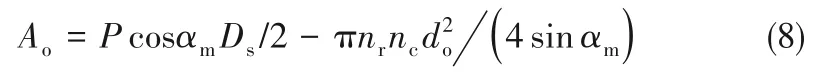

虽然已经有众多的研究者采用数值模拟与实验研究的方法对螺旋折流板换热器流动和强化传热机理及其几何参数对流动与换热性能的影响展开了详细分析研究,但至今未有通用的螺旋折流板换热器性能与几何结构参数的关联公式。其主要原因是发明者团队[1,5]提供的按最小螺旋通道截面积的计算方法不合理,如式(1):

该最小螺旋通道的截面积是以螺旋导程(减去板厚)与壳体半径形成的矩形扣除半径内管子所阻挡的面积。由此获得的壳侧流动速度和Reynolds数都是偏大的,因为流体是沿倾斜方向逐步通过此最小截面的,而管间通道比最小截面大得多。正如螺旋铣刀可以减小切削力一样,螺旋通道的阻力也会因此而减小。最小截面模型被后继者沿用至今。在因Reynolds数的不准确而无法给出准则数通用公式的情况下,只能获得在特定条件下的拟合公式。如Chen 等[17]采 用 的Nusselt 数Nuo的 关 联 式 除 了Reynolds 数Reo和Prandtl 数Pro的指数项外,还包含了sinβ的指数项。Azar 等[18]采用了许多修正因子来处理螺旋折流板换热器流动与传热性能的计算。Zhang 等[19]对4 种倾斜角不同的螺旋折流板换热器分别采用不同系数和指数的公式来拟合Nuo和摩擦因子f与Reo的关联。然而系数和指数都不同的拟合式意味着在别的条件下可能需要采用其他的拟合式,那么用准则数来拟合的公式就失去了对实际应用的指导意义。

本文试图找出比较简便的方法来计算接近于真实情况的螺旋通道平均截面积。目前管壳式换热器的设计软件HTRI 已经把四分螺旋折流板换热器的设计包含在内,但对于三分和六分螺旋折流板换热器还无法进行设计计算。本文试图通过研究螺旋通道的平均截面积,进而得出包含四分、三分或六分螺旋折流板换热器的通用设计模型和方法。

1 螺旋折流板换热器的基本几何结构

非连续螺旋折流板的搭接方式主要分为四种,分别为首尾相接[图1(a)]、轴向搭接[图1(b),其中最典型的是中间搭接]、周向重叠[图1(c)] 和轴向分隔[图1(e)]。轴向分隔方法是采用较小倾斜角的折流板在相邻折流板之间加分隔套管,以实现较大的螺旋导程的方案。Tang等[20]将轴向分隔方法用于实现螺旋折流板倾斜角的系列化,表明在工程允许偏差下,可以以8°为系列化倾斜角步长间隔。Gu 等[21]提出采用垂直激光光束切割小倾斜角度的螺旋折流板以减轻管孔对管子的磨损,再以轴向分隔方法形成较大螺旋导程。

在折流板的周向重叠区外侧布置拉杆套管组件可以减少拉杆数量,且增加管束的强度。为解决周向重叠的相邻螺旋折流板在空间上属于不同方向倾斜平面不能贴合压平的问题,可采用折耳[图1(d)]和加倾斜垫圈[图1(e)]两种方案。这样所有分隔套管都可以采用端面垂直的结构,大大简化了制造和安装工艺。折耳方案[22]较适合于折流板比较薄的中小换热器,而倾斜垫圈方案则更为适合于折流板比较厚的大型换热器。图1(f)所示的连续螺旋折流板换热器加工制造比较困难,且其性能与周向重叠方案相比没有优势[23]。

2 螺旋折流板换热器的热力设计

螺旋折流板换热器作为管壳式换热器的一种,结构上应满足GB151 的对应要求。由于现有的换热器的商用设计软件HTRI 缺少三分和六分螺旋折流板换热器的计算,尽管对于正三角形布管应用场合三分和六分螺旋折流板换热器要比四分螺旋折流板换热器更为优越,但其推广应用受到了限制。

由于螺旋折流板换热器管内没有改变,只是壳侧由弓形折流板换热器的蛇形通道变为螺旋通道。本文将螺旋折流板引导的复杂流动简化为螺旋管内的流动传热问题来处理,可以采用类似于螺旋管内强迫对流计算方法来计算螺旋通道内的流动与传热性能。螺旋折流板换热器壳侧Nusselt 数、Reynolds 数中涉及到的特征长度、螺旋通道截面积等就成为需要讨论的关键。

2.1 壳侧特征长度与螺旋导程

非圆管的通道的特征长度是其水力直径。正三角形布管方案换热器的壳侧水力直径Dh,o为:

式中,do、tp分别为传热管外径和管中心距。

对于实际使用的周向重叠螺旋折流板的螺旋导程计算分为采用倾斜垫圈和折耳两种方法。螺旋导程P为折流板分数乘每块倾斜折流板的轴向距离,如式(3):

式中,Rax为轴向分隔度或轴向搭接度(负值),nd为折流板分数,β为折流板倾斜角,δ为折流板厚度,δr为拉杆中心离壳体内壁的距离,δiw为倾斜垫圈的中心厚度。

螺旋圈数(周期数)nw与壳体内布置折流板的有效长度与螺旋导程有关,nw=(L-L0)/P;L0为换热器壳侧两端没有折流板的部分之和;折流板所需块数nb与螺旋头数nthr、螺旋圈数(周期数)nw和折流板分数nd有关,nb=nthrnwnd。

2.2 质心当量螺旋角与流动截面积

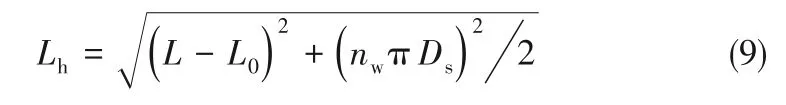

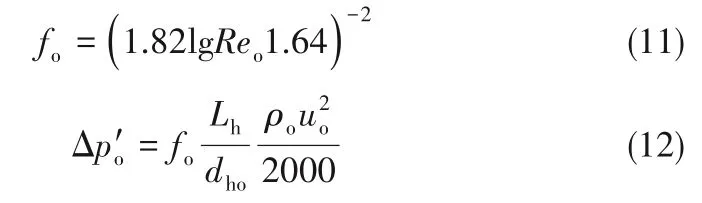

参考图2,从描述流体的螺旋流动总趋势的角度定义非连续螺旋折流板换热器的质心当量螺旋角αm。壳侧质心直径Dm是将圆面积分成相等的内外两部分时的位置,也是计算螺旋通道内流动面积和平均流动长度的依据,质心直径Dm和质心当量螺旋角αm可分别根据式(4)和式(5)计算:

式中,Ds为壳体内径。

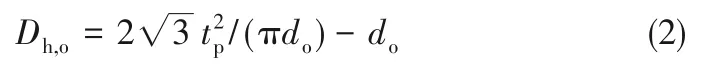

螺旋折流板换热器内螺旋通道的截面积是计算平均流动速度或Reo的关键参数。螺旋折流板换热器流动通道的真实切面是很复杂的,由于难以对其进行分析计算,因此需要采用简化模型来替代。本文提出了一种质心当量矩形(MCER)模型。在以质心直径展开的圆柱面上,以导程为斜边(轴向),沿质心当量螺旋角αm和其法向方向为两条直角边画直角三角形。所述法向方向的直角边就可以被认为是流动通道切面在质心直径圆柱面上的投影线。选择质心直径圆柱面上的参数来代表螺旋通道周向的平均值,可以把流动通道迎风面积等效简化为由换热器内壁半径和质心圆柱面上法向直角边所构成的矩形面积。两者的边长分别为Ds/2 和Pcosαm。对于正三角形布管方案,其径向和周向两个方向所切的管子数目分别如式(6)和式(7)所示,其中INT[]为取整函数。

螺旋折流板换热器的流动截面积是该等效的流动通道迎风面积扣除对应数目的法向切面上管子的椭圆面积:

由此就可以方便地求出壳侧螺旋通道内流体的平均流速uo和Reynolds数Reo。

在这个质心直径圆上的流线代表整个流线簇的流线,可以得到螺旋通道的平均流动长度Lh的计算公式:

图2 质心当量矩形(MCER)模型示意图Fig.2 Illustration of the model of mass center equivalent rectangle(MCER)of HBHX

2.3 壳侧传热系数和流动阻力

对于湍流螺旋通道中的流动和换热可采用壳侧横掠管束Donohue公式[24],并对其系数进行修正:

式中,C为与换热器类型相关的系数,初步估计数值范围为0.18~0.3。根据螺旋折流板换热器的类型等因素选择,如连续螺旋折流板、四分螺旋折流板、三分螺旋折流板、六分螺旋折流板等换热器型式和首尾相接、轴向搭接、周向重叠和轴向搭接等连接方案,需要在大量模拟和实验结果基础上补充完善。本文采用的数据为:四分首尾相接螺旋折流板换热器C=0.2,四分大搭接度螺旋折流板换热器C=0.18,三分和六分周向重叠螺旋折流板换热器C=0.3。

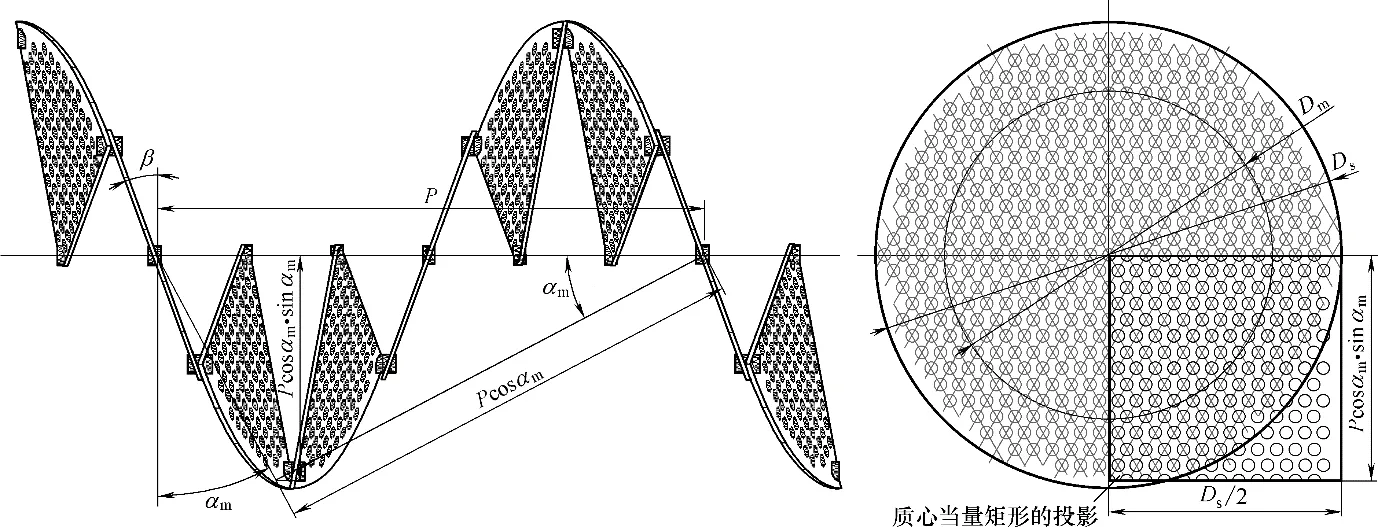

壳侧摩擦因子和壳侧压降Δpo'可以分别用式(11)和式(12)计算:

壳侧总压降Δpo为壳侧压降Δpo'加上根据壳侧进出口管内的流速求得的进出口局部损失的压降。无相变流体湍流的管内侧Nusselt 数Nui可采用Dittus-Boelter 公式,由此可确定总传热系数K。摩擦因子fi可采用与式(11)相同的表达式计算,由此可以确定管侧压降Δpi'和管侧总压降Δpi。

3 MCER计算模型的验证

3.1 采用换热器设计软件HTRI验证

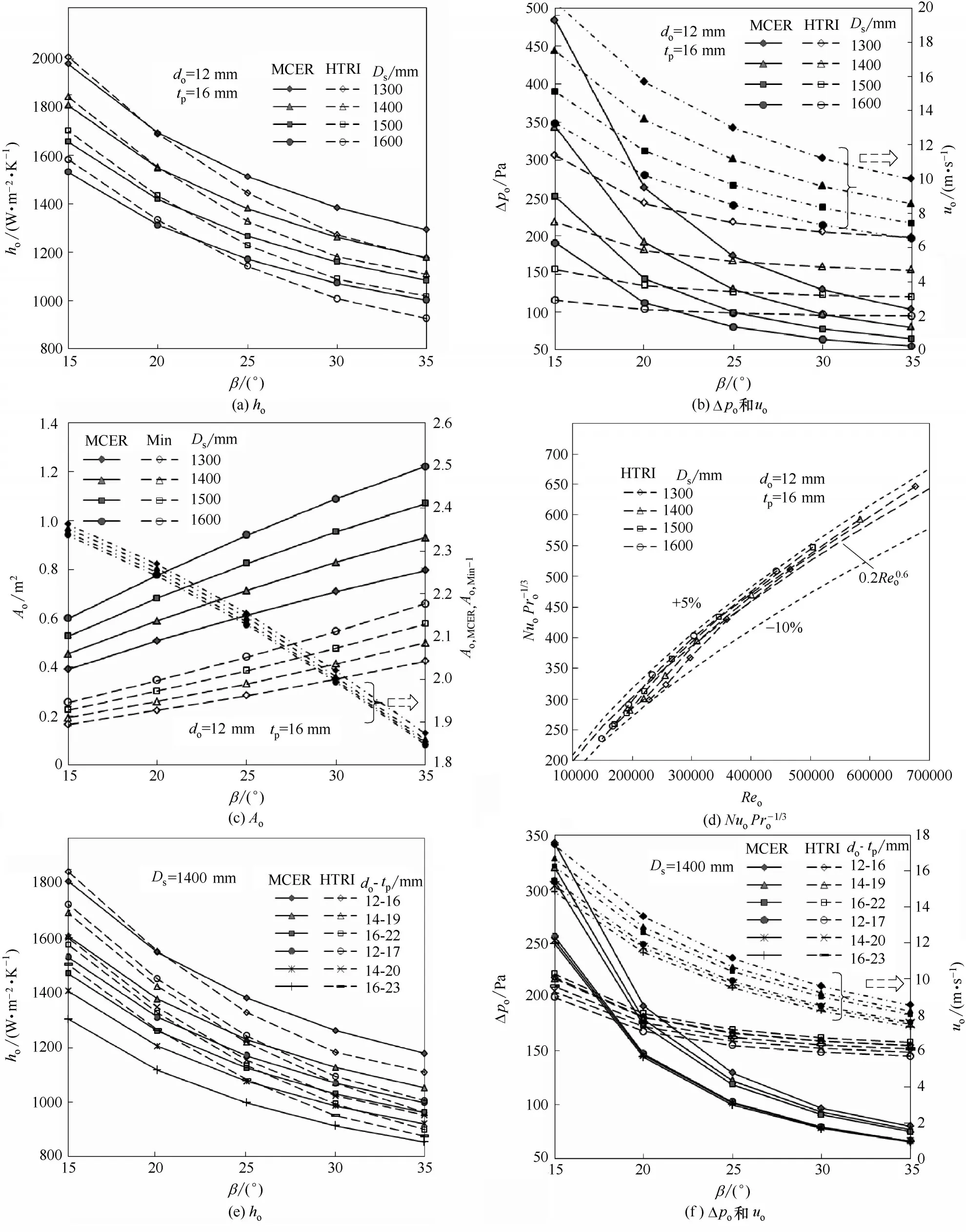

由于换热器的设计软件HTRI 可以计算四分螺旋折流板换热器,所以首先利用此商用软件在给定条件下进行计算验证。设计的对象和条件是超临界CO2动力循环[25]的一台回热器。图3 为在不同壳体内径下和不同传热管径/管中心距下采用MCER模型和采用HTRI 设计软件所获得的管侧和壳侧均为单程的逆流型四分螺旋折流板换热器的性能比较。

由图3(a)、(e)可见,采用MCER模型和采用HTRI设计软件所获得的壳侧传热系数ho的结果很接近。HTRI 所计算的壳侧传热系数结果随倾斜角变化的斜率比MCER模型的结果略大。图3(b)、(f)显示两者获得的壳侧总压降Δpo数据偏差比较大。在不同倾斜角引起的壳侧流速变化巨大的条件下,HTRI所计算结果的壳侧总压降变化幅度似乎偏小。由图3(f)可见,HTRI所计算的不同方案之壳侧总压降结果随着倾斜角增大的变化幅度较小,而MCER 模型的结果不仅随着倾斜角的变化幅度较大,当管中心距增大时所引起的压降变化也比较明显。图3(c)、(g)显示了采用MCER模型的截面积和最小螺旋通道截面积(Min)以及两者的比值随不同几何参数的变化。随倾斜角增大,前者是先急后缓,而后者则是有先缓后急的趋势;两者的比值达1.6~2.4 之多,且随倾斜角增大而减小。图3(d)、(h)显示了NuoPro-1/3随Reo的变化曲线,反映了在相同条件下,按MCER模型的壳侧Reynolds数Reo拟合的结果与采用HTRI所计算的壳侧Nusselt 数Nuo的结果的误差在-10%~5%范围内,有较好的吻合度。

3.2 利用已有实验结果验证

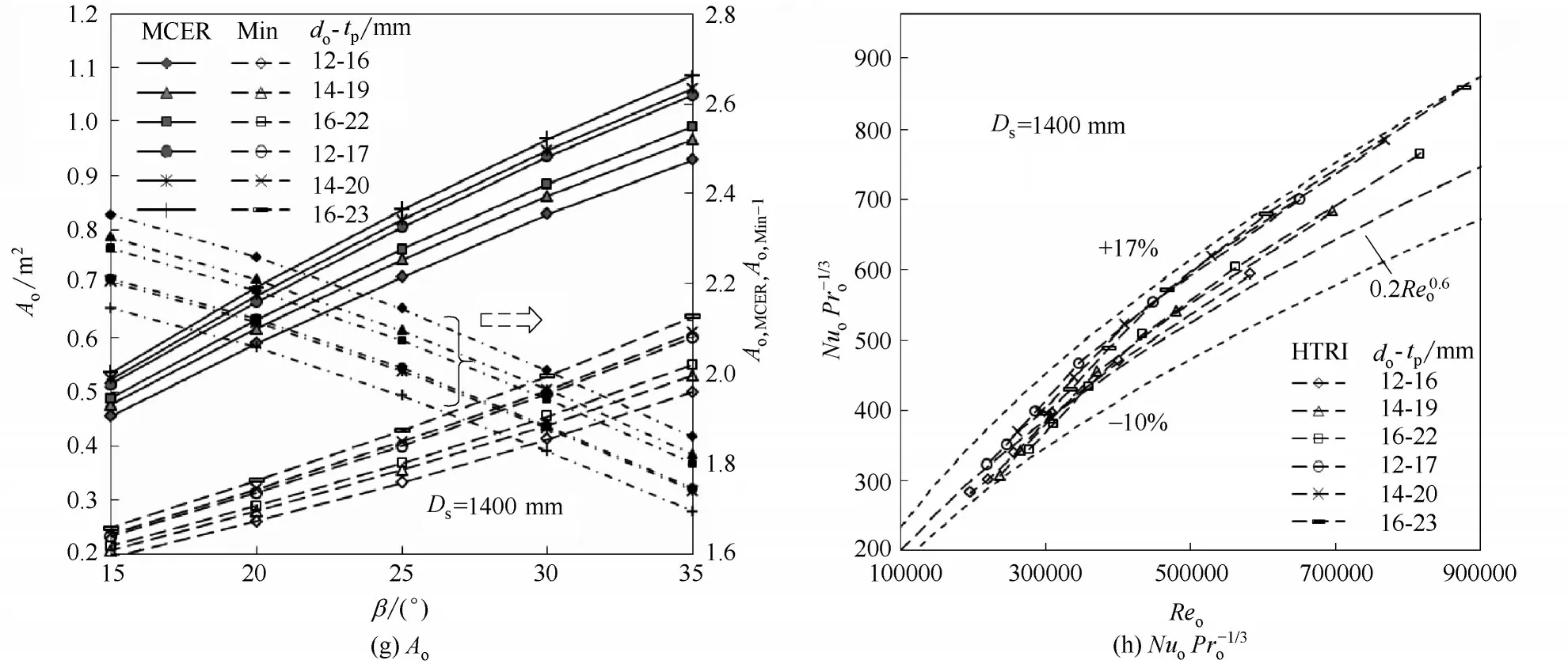

在文献中涉及的螺旋折流板换热器实验研究内容大多缺少完整条件,而曹日[26]的论文有较完整的四分螺旋折流板换热器几何结构参数及两侧流体实验条件数据。图4 为采用MCER 模型计算方法在相同实验条件下与其性能实验数据结果的比较。可见壳侧传热系数ho的变化趋势基本相同,而壳侧总压降Δpo的偏差稍稍偏大,但都在工程应用允许范围内。

由于采用最小截面方法计算出的流速和Reo与实际情况偏差较大,曹日[26]对其在不同条件下的数据采用了式(13)进行拟合,即将其关联式的系数C用包含倾斜角和相对导程的拟合式来求得。

对摩擦系数fo也是采用类似的方法来拟合其系数和指数。

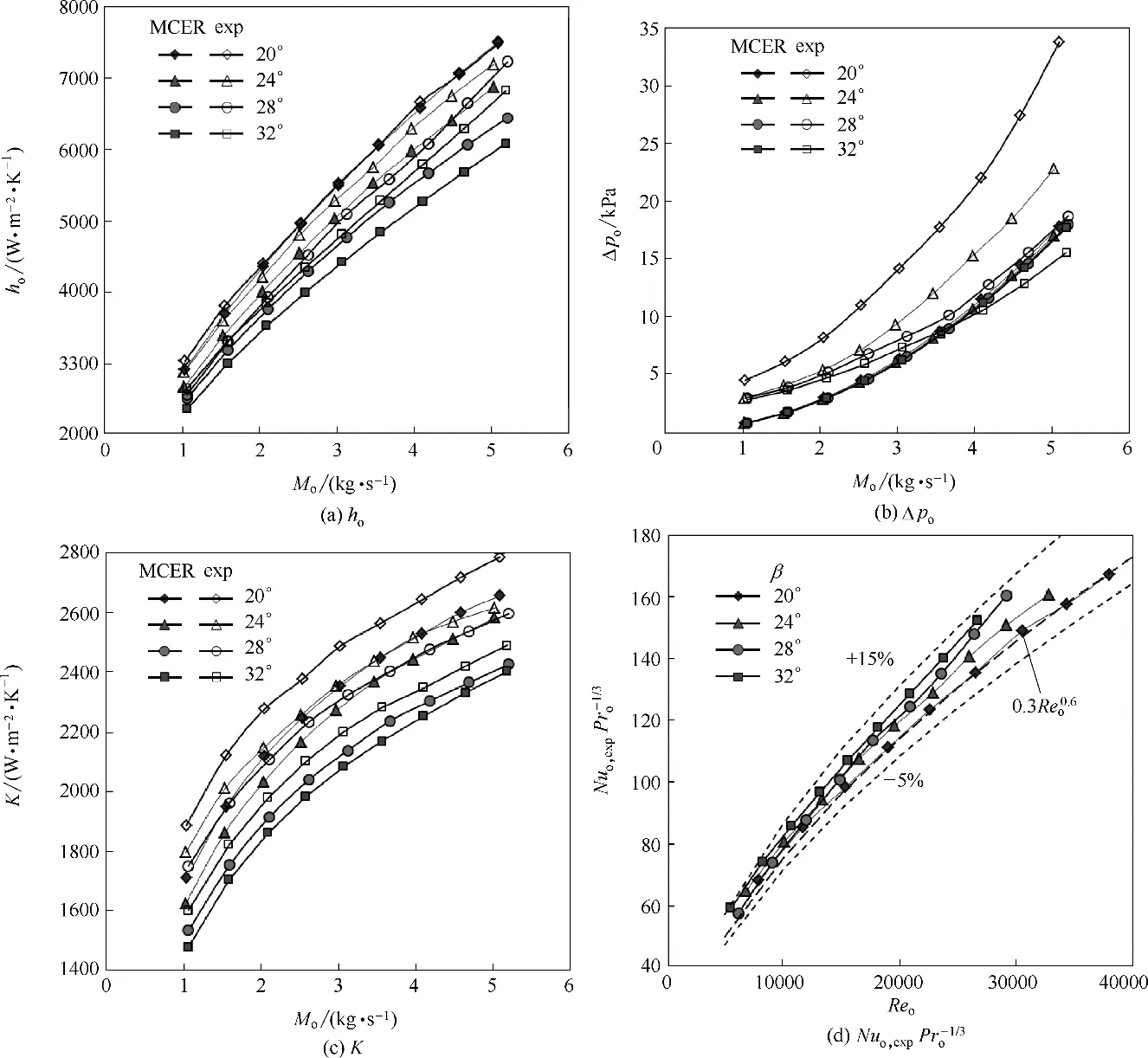

图5 为采用本文的MCER 计算模型在相同实验条件下与三分螺旋折流板换热器的性能实验结果[27]的比较。可见壳侧传热系数ho和总传热系数K的变化趋势两者基本相同,但MCER 模型计算的壳侧总压降Δpo的数值偏小,由于其进出口压降占了很大比例,所以其不同倾斜角方案的总压降差别不大。

考虑到以上Δpo实验结果大都高于模型计算值,可能式(11)所示的直管内摩擦因子fo的计算公式需要考虑螺旋流动的因素而进一步作适当修正。

4 结 论

(1)螺旋折流板换热器的热力设计方法和程序是新型高效换热器推广应用的前提,由于按照最小流动截面所估算的螺旋折流板换热器内螺旋通道的平均流动速度或Reo等关键参数不准确,无法获得壳侧Nuo或摩擦因子fo的通用化拟合公式。本文提出的质心当量矩形模型较好地解决了通用的螺旋折流板换热器的性能与几何参数的准则数拟合设计问题。

图3 MCER 模型的HTRI软件验证(四分螺旋折流板换热器)Fig.3 Verification of MCER model by software HTRI for quadrant HBHX

图4 MCER 模型的实验数据验证(四分螺旋折流板换热器)Fig.4 Verification of MCER model by experimental results of a quadrant HBHX

图5 MCER 模型的实验数据验证(三分螺旋折流板换热器)Fig.5 Verification of MCER model by experimental results of a trisection HBHX

(2)采用商用设计软件HTRI对四分螺旋折流板换热器的设计计算结果与本文MCER模型计算结果的比较可知,两者获得的壳侧传热系数相近,按MCER 模型的壳侧Reynolds 数Reo拟合的结果与采用HTRI 所计算的壳侧Nusselt 数Nuo的结果的误差在-10%~5%范围内,有较好的吻合度;但压降的结果偏差较大。在相同条件下采用MCER模型的计算结果与部分实验结果相比较,也是壳侧传热系数的吻合度结果优于壳侧总压降的结果。但壳侧压降和摩擦因子fo计算公式还需要考虑螺旋流动的因素而进一步作适当修正。

(3)虽然本文仅讨论了湍流模型,由于螺旋通道截面积的计算与流型无关,所以其设计思路也可以推广到层流模型。MCER 模型简化了螺旋折流板换热器的设计计算,可以由此开发和完善通用的螺旋折流板换热器的设计程序,有利于促进更适合于正三角形布管且性能更优的三分和六分螺旋折流板换热器的推广应用。

符 号 说 明

A——面积,m2

B——每块折流板的倾斜段投影长度,m

C——系数

D,d——直径,m

f——摩擦因子

L——长度,m

M——质量流量,kg·s-1

Nu——Nusselt数

P——螺旋导程,m

Pr——Prandtl数

Rax——轴向分隔度(或轴向搭接度,负值)

Rf——污垢热阻,m2·K·W-1

Re——Reynolds数

tp——管中心距,m

uo——流体速度,m·s-1

α——当量螺旋角,(°)

β——折流板倾斜角,(°)

δ——厚度或指定微小距离,m

下角标

b——折流板

c——周向

d——折流板分数

h——水力

i——管内

iw——倾斜垫圈

m——质心

o——壳侧,管外

p——导程

r——半径,拉杆

s——壳侧

thr——螺旋头数

w——圈数,壁面

0——初始值,无折流板