结构化5A分子筛吸附床结构及工艺参数对N2/H2吸附性能的影响

王鹏,刘京雷,张胜中,范得权,张英,徐宏

(1 华东理工大学机械与动力工程学院,化学工程国家重点实验室,上海200237; 2 中国石化大连石油化工研究院,辽宁 大连116050)

引 言

氢气是一种基础的工业气体,同时也是清洁能源,被广泛应用于电子制造、石化、冶炼金属等行业[1-3]。目前,氢气的提纯主要采用变压吸附分离工艺,吸附剂颗粒呈球状或圆柱状。减小颗粒直径可以提高吸附剂的传质速率,但同时会带来床层流化和床层压降增大等新问题[4-5];另外在快速变压吸附较高的交变压力和交变频率下,颗粒尺寸减小会加速吸附剂间的磨损,随气流逸失或堵塞通道,降低系统整体效率[6-7]。

与传统的颗粒状吸附剂相比,层片状结构化吸附剂通过载体与吸附剂的复合,一方面可以提高吸附剂结构强度和流动均匀性,避免了交变压力下吸附剂的磨损;另一方面,结构化吸附剂具有的高表面活性通道可以极大提高吸附剂的传质速率,有利于吸附装置的高效化设计[8-10]。

Arto 等[11]使用Aspen 软件模拟了气体吸附分离循环过程,表明层片状结构化吸附剂可改善容积效率并缩短循环时间。Rezaei 等[12]通过数值模型预测了层片状结构化吸附剂在两步变压吸附(PSA)条件下的热行为,表明在绝热条件下使用结构化吸附剂,床层内温度梯度较小,同时可以极大缩短循环时间。丁兆阳等[13]采用Extended Langmuir 型吸附等温线模型定量描述了多组分的动态吸附行为,发现气体吸附过程中膜阻力是主要阻力,传质速率随温度升高而升高。Rezaei 等[14]通过建立数学模型,研究了层片状结构化吸附剂中流速对压降、传质区长度和比生产率的影响,表明压降和传质区长度与流速呈正相关,而比生产率存在最佳流速值。居沈贵等[15]使用FLUENT 研究了多组分气体在吸附剂上的吸附特性,利用单组分实验数据的模型参数实现了对多组分动态曲线的预测。

但是,目前对结构化吸附床结构参数和工艺参数等对吸附剂容量和传质系数的影响则研究较少。

本文采用浸涂法制备基于泡沫镍载体的结构化5A分子筛吸附材料,并搭建吸附剂动力学性能参数测试和吸附性能评价系统。基于FLUENT模拟研究了吸附床结构参数和工艺参数对吸附剂吸附性能的影响规律,为结构化吸附剂开发和吸附床的优化设计提供参考。

1 数学模型的建立

1.1 模型的基本假设

吸附床内部结构具有对称性,取一个气体通道及两侧各1/2 厚度结构化吸附剂,建立二维吸附模型[16-17]。在建立吸附数学模型过程中,进行如下假设:

(1)气体流动符合Darcy 定律,床层内气体流动为层流,忽略惯性阻力项[18];

(2)吸附床内气体的压力为中低压,温度为常温,将气体视为理想气体[19];

(3)吸附床内吸附热和脱附热较小,不考虑温度的变化[19];

(4)双组分Langmuir 方程描述吸附床中的吸附平衡现象[20];

(5)LDF模型描述传质速率。

1.2 数学模型

1.2.1 连续性方程 气相各组分满足质量守恒方程[21]:

总体质量守恒方程:

吸附床内的流动为层流时,压力降与气体流速呈正比,层片吸附剂间的压降为[22]:

根据Darcy定律[18],气体在多孔介质中黏性阻力系数为:

1.2.2 吸附相传质速率方程 氢、氮分子在结构化5A 分子筛内的传质速率可由线性驱动力模型表示为[19]:

1.2.3 两相平衡模型方程 两相平衡模型方程采用双组分的Langmuir方程计算,其方程为[23-24]:

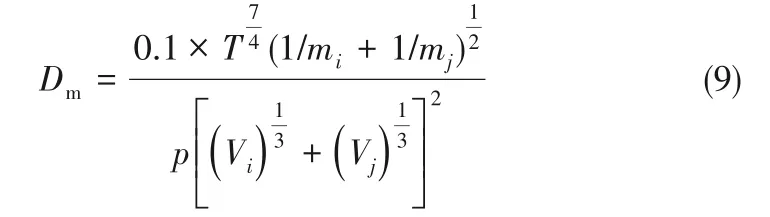

1.2.4 吸附相总传质系数 在微孔中,当微孔直径大于吸附质分子平均自由程时,分子呈现出自由扩散形式。双组分分子扩散系数Dm为[25]:

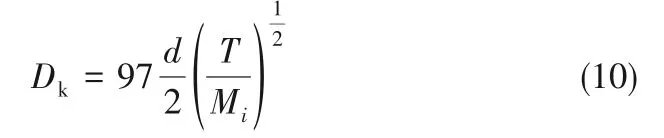

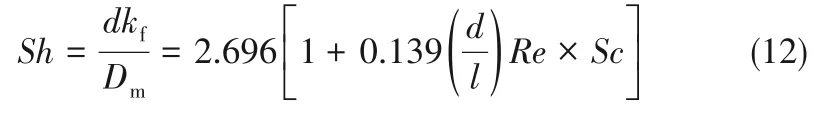

当微孔直径小于吸附质分子平均自由程时,碰撞在扩散中占据主要地位。此时的吸附机理由Knudsen扩散来描述[26],Knudsen扩散系数Dk为:

5A 分子筛孔道直径为0.5 nm,分子扩散和Knudsen 扩散同时发生,即过渡区有效扩散介于分子扩散和Knudsen 扩散之间,此时氮气在5A 分子筛孔道中的有效扩散系数De为[26]:

膜传质系数kf由式(12)计算[11]:

由以上可计算传质系数k为[14]:

1.3 边界条件和计算方法

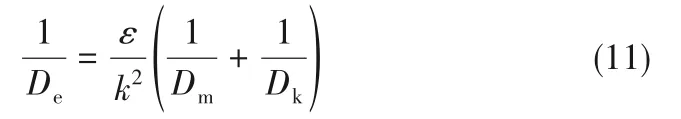

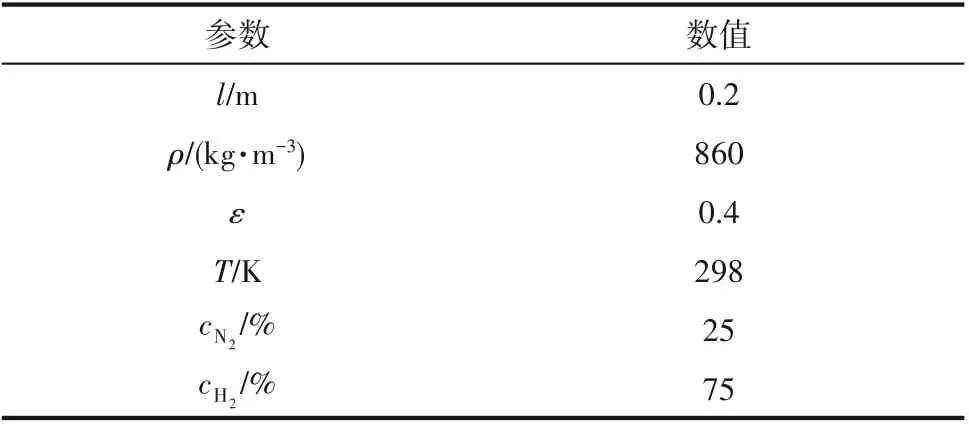

在CFD 软件FLUENT15.0 多孔介质模型的基础上,通过添加质量源项表现吸附现象,动量源项表现床层阻力,计算使用双精度非稳态模型。采用用户自定义函数(UDF)功能,将传质速率模型和两相平衡模型与多孔介质模型耦合,反映气-固两相传质。吸附床模型参数及初始值如表1所示。

表1 吸附床模型参数及初始值Table 1 Adsorption bed model parameters and initial values

1.4 数据处理

以吸附时间为横坐标,相对浓度为纵坐标,绘制目标气体穿透曲线,由临界穿透时间、目标气体初始浓度和吸附后目标气体浓度计算得到吸附剂动态吸附量。目标气体的穿透吸附量qb和饱和吸附量qe分别由式(14)、式(15)计算[27],吸附床无效层长度(LUB)和 床 层 利 用 率(β)分 别 由 式(16)、式(17)计算[28]:

2 实验部分

2.1 层片式结构化5A分子筛的制备

将5A分子筛粉末与去离子水混合,保持固含量为70%~80%,向混合液中加入适量的可溶性淀粉作造孔剂,聚乙二醇作分散剂,铝溶胶和硅溶胶作黏结剂,球磨混合30 min,配制5A 分子筛浆液;采用浸涂法将浆液涂覆于预处理过的泡沫镍基体上,60℃温度下缓慢烘干,然后置于马弗炉中焙烧2 h,制备成层片状结构化5A分子筛吸附材料[29]。

2.2 结构化5A 分子筛和商用5A 分子筛球吸附分离氢气/氮气的性能比较

在室温下,吸附压力为0.4 MPa,分别测量了结构化5A 分子筛吸附材料和商用5A 分子筛球(粒径1 mm,上海环球分子筛有限公司)在体积流量为80 ml·min-1的工况下对氢气/氮气混合气的吸附穿透曲线,如图1所示;并计算氮气吸附量,如表2所示。

图1 吸附剂结构对H2和N2穿透曲线的影响Fig.1 Effect of different adsorbent structure on H2and N2 breakthrough curve

表2 不同吸附剂结构下N2吸附量Table 2 N2 adsorption capacity of different adsorbent structure

由图1 可以看出,相同的工况下,结构化5A 分子筛穿透点提前于5A分子筛颗粒,且穿透曲线更陡峭,具有更短的吸附波前,由此可以判断结构化吸附材料具有更短的传质区。由于氢气与氮气的竞争吸附,导致氢气的流出浓度高于原料气中的浓度,穿透曲线出现“驼峰”。由表2分析,不同结构形式下,结构化5A 分子筛有效成分吸附量(除去多孔镍、黏结剂)略有降低,可能是由于吸附材料部分孔道被堵塞。

2.3 模型参数测定

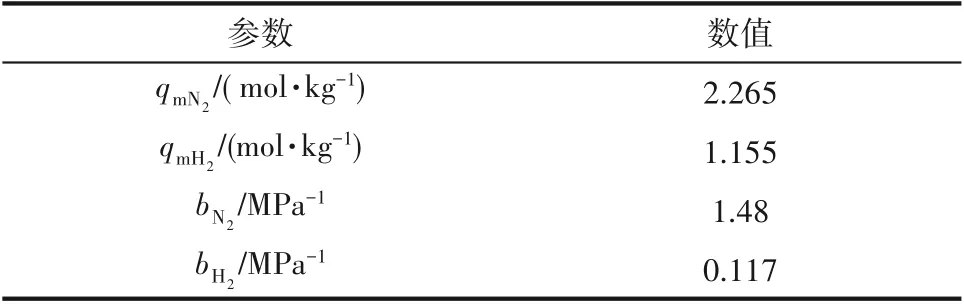

采用美国Micromeritics Instrument 公司的ASAP2050 物理吸附仪,对制备的5A 分子筛进行吸附等温线测量,测量压力从高真空到1000 kPa,测量温度为25℃,实验气体为H2和N2,纯度为99.99%。按式(8)对吸附等温线进行Langmuir 方程参数拟合,结果见表3。

表3 N2和H2在5A分子筛上的Langmuir拟合参数Table 2 Fitting parameters of Langmuir model for N2 and H2 adsorption on 5A molecular sieve

2.4 CFD模型验证

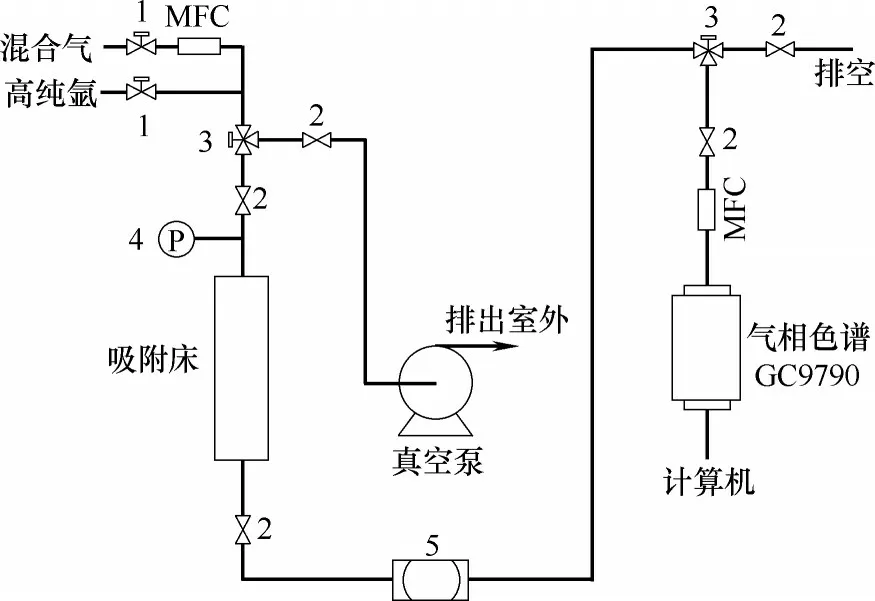

吸附床为200 mm×50 mm×10 mm 的不锈钢槽,槽内填充层片状结构化5A分子筛吸附剂,所用混合原料气由上海伟创标准气体分析有限公司提供,混合气中氢气/氮气的体积比为3∶1。原料气及吸附床出口气的组分采用浙江福立分析仪器有限公司的GC9790气相色谱仪进行测量,原料气的流量采用质量流量控制器进行控制,系统压力通过背压阀进行设定。实验测定结构化5A 分子筛吸附剂对氢气/氮气混合气的吸附穿透曲线,实验装置如图2所示。

图2 吸附剂性能评价系统Fig.Adsorbent performance evaluation system

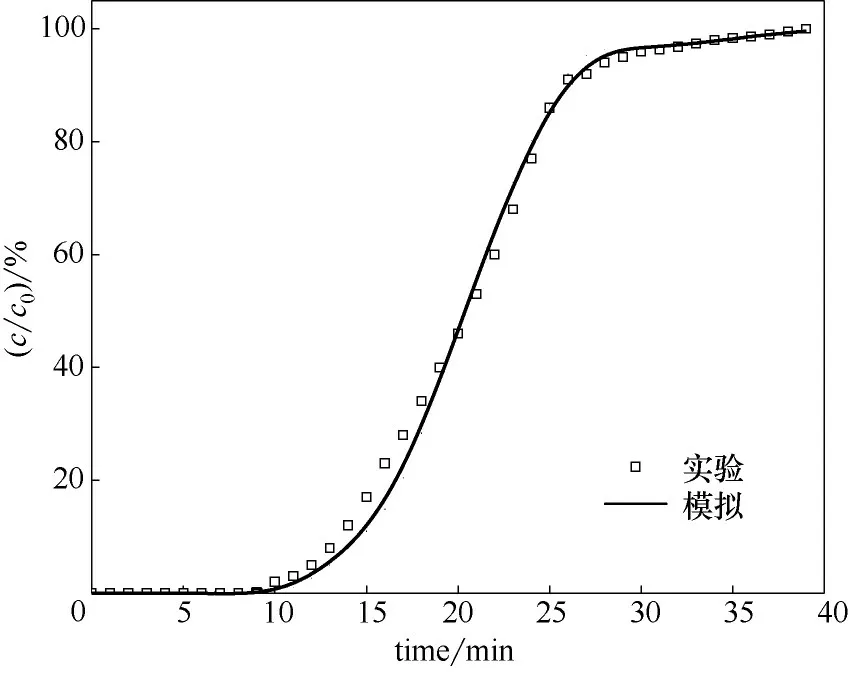

图3 氮气实验和模拟穿透曲线的比较Fig.3 Comparison of N2experimental and simulation breakthrough curve

采用建立的CFD 模型模拟不同操作条件下吸附床对氢气/氮气混合气的吸附过程。将模拟结果与实验结果进行比较,如图3 所示。结果表明,CFD模拟数据与实验数据吻合良好。

在模型正确的基础上,研究了结构化吸附剂层片间距、吸附剂厚度等结构参数和吸附压力、进气流量等工艺参数对气体吸附的影响。

3 结果与讨论

3.1 层片间距对吸附性能的影响

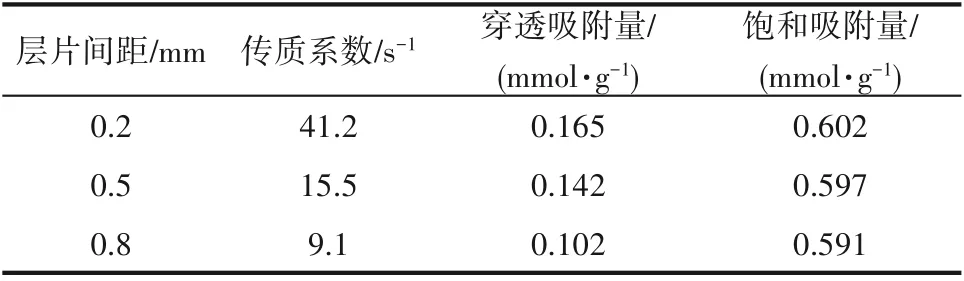

利用FLUENT 模拟了吸附剂层片间距分别为0.2、0.5、0.8 mm 时的穿透曲线,设定吸附压力为0.4 MPa,进气流量为100 ml·min-1,结果如图4所示。由式(13)~式(15)计算得传质系数、穿透吸附量和饱和吸附量,如表4所示。

图4 不同层片间距下H2和N2穿透曲线的比较Fig.4 Comparison of breakthrough curves of H2and N2 with different laminate spacing

表4 层片间距对氮气传质系数和吸附剂容量的影响Table 4 Effect of laminate spacing on mass transfer coefficient and adsorbent loading for nitrogen

由图4 和表4 可见,层片间距增加,穿透时间提前,传质区变长,曲线变缓;层片间距从0.2 mm 增至0.5 mm、0.5 mm 增至0.8 mm 时,氮气传质系数的降幅分别为62.3%和41.3%。由于层片间距小的传质系数大、穿透晚,间距大的传质系数小、穿透早,同时间距的改变并未影响饱和吸附量,因此穿透曲线在穿透点之后出现交叉。

在吸附分离过程中,氢气相对于氮气是弱吸附组分,随着吸附的进行,已经在吸附点的氢气不断被后来的氮气置换流出,导致氢气组分在氮气穿透点前,浓度高于入口浓度,c/c0>1。随着层片间距增大,Peclet数[30]增大,床层对流效应增强,同时间距增大使床层堆密度减小,空隙率增大,气体在吸附床内的流动阻力减小,气体快速通过通道,穿透时间缩短。间距增大使垂直方向上的气体浓度梯度减小,根据Fick 公式[23],则扩散过程推动力减小,同时膜传质系数和有效扩散系数与层片间距呈负相关,因此总传质系数减小,穿透曲线变缓。气体浓度梯度减小使扩散通量减小,因此气体穿透吸附量呈递减趋势。

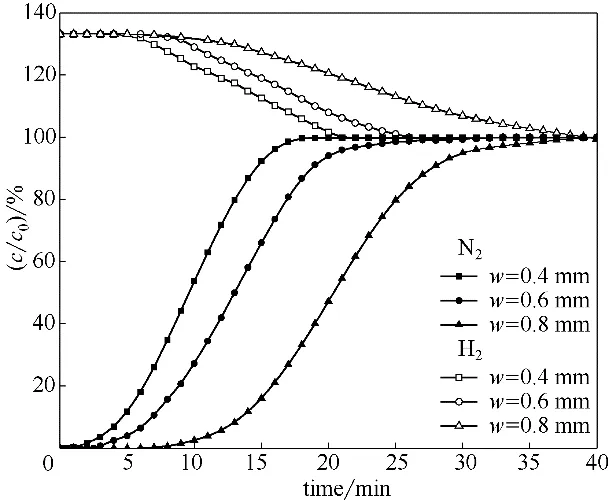

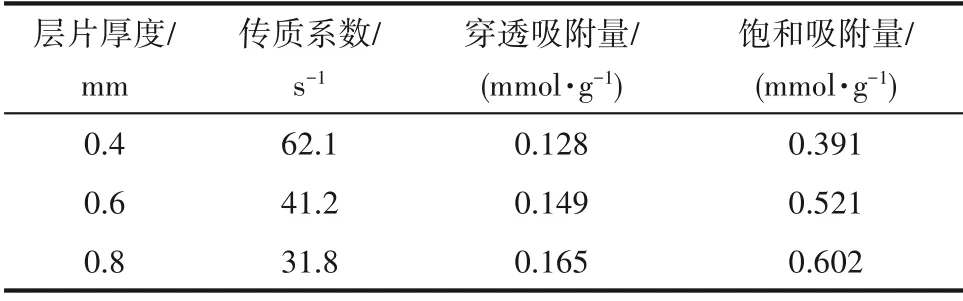

3.2 层片厚度对吸附性能的影响

图5 不同层片厚度下H2和N2穿透曲线的比较Fig.5 Comparison of breakthrough curves of H2and N2 with different laminate thickness

表5 层片厚度对氮气传质系数和吸附剂容量的影响Table 5 Effect of laminate thickness on mass transfer coefficient and adsorbent loading for nitrogen

利用FLUENT 模拟了层片厚度为0.4、0.6、0.8 mm 时的穿透曲线,设定吸附压力为0.4 MPa,进气流量为100 ml·min-1,结果如图5 所示。由式(13)~式(15)计算可得传质系数、穿透吸附量和饱和吸附量,如表5所示。

由图5 和表5 可见,吸附剂厚度增加,穿透时间和饱和时间延后,传质区变长,曲线斜率减小,曲线变缓;吸附剂厚度从0.4 mm 增至0.6 mm、0.6 mm 增至0.8 mm 时,氮气传质系数分别降低32.5%和24.1%,饱和吸附量分别增加33.2%和15.5%。

在吸附床中,被氮气置换出的氢气,加上吸附床接近饱和后流出的氢气,结果流出的氢气浓度高于其进口浓度,并一直持续至氮气开始穿透。随着厚度的增大,床层空隙率减小,堆密度增大,穿透容量呈增大趋势,氮气的穿透曲线沿着时间轴向右移动,吸附达到平衡所需的时间增大;另一方面,孔传质系数与吸附剂厚度呈负相关,随着厚度增大,孔传质系数减小,导致总传质系数减小。

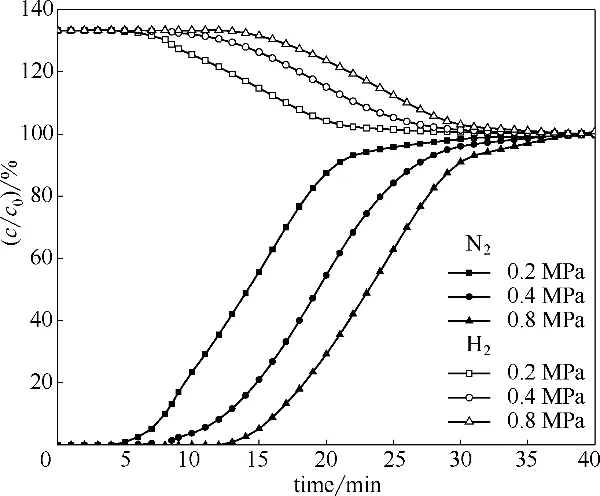

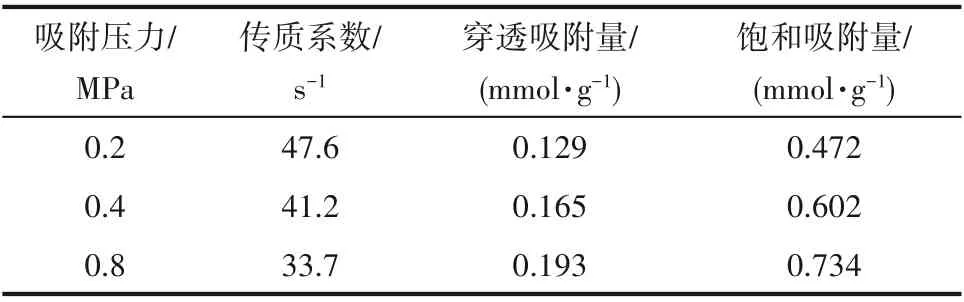

3.3 吸附压力对吸附性能的影响

利用FLUENT 模拟吸附压力分别为0.2、0.4、0.8 MPa 情况下的穿透曲线,设定吸附剂厚度为0.8 mm,层片间距为0.2 mm,进气流量为100 ml·min-1,结果如图6所示。由式(13)~式(15)计算传质系数、穿透吸附量和饱和吸附量,如表6所示。

图6 不同吸附压力下H2和N2穿透曲线的比较Fig.6 Comparison of breakthrough curves of H2 and N2 for different pressure

表6 吸附压力对氮气传质系数和吸附剂容量的影响Table 6 Effect of adsorption pressure on mass transfer coefficient and adsorbent loading for nitrogen

由图6 和表6 可见,吸附压力从0.2 MPa 升至0.4 MPa、0.4 MPa 升至0.8 MPa 时,N2的穿透吸附量的增幅依次为27.9%和17.0%,饱和吸附量的增幅依次为27.5%和21.9%;c/c0为0.5时所对应的时间增大,穿透曲线均保持陡峭,但趋缓,传质系数的降幅依次为13.4%和18.2%。依据文献[14],层片状结构化5A 分子筛吸附剂较相同工况下颗粒状吸附剂的传质系数提高约66%。

随着吸附进行,两种气体进行竞争吸附,弱吸附组分氢气在气相中得到浓缩,其浓度高于进口浓度,至氮气穿透开始出现下降,直至与进口浓度相等。当吸附压力增大时,分子扩散系数减小,总传质系数减小;在两组分体系的多孔吸附中,吸附压力增大,氮气分压增大,分子筛对N2的饱和吸附量亦会增大,吸附穿透时间和饱和时间均延长。同时随着压力的不断增大,吸附量的增加幅度变小,表明压力增加到一定程度,压力对吸附容量的影响减弱。

3.4 进气流量对吸附性能的影响

图7 不同进气流量下H2和N2穿透曲线的比较Fig.7 Comparison of breakthrough curves of H2 and N2 for different inlet flow

表7 进气流量对氮气传质系数和吸附容量的影响Table 7 Effect of flow rate on mass transfer coefficient and adsorbent loading for nitrogen

利用FLUENT 模拟进气流量为60、100、140 ml·min-1情况下的穿透曲线,设定吸附剂厚度为0.8 mm,层片间距为0.2 mm,吸附压力为0.4 MPa,结果如图7所示。由式(13)~式(15)计算传质系数、穿透吸附量和饱和吸附量,如表7所示。

由图7 和表7 可见,进气流量增加,穿透曲线向右移动,穿透时间和吸附饱和时间均缩短。穿透曲线趋陡,传质区前沿波幅变短,传质区减小。当进气 流 量 由60 ml·min-1增 至100 ml·min-1、100 ml·min-1增至140 ml·min-1时,传质系数的增幅分别为5.1%和9.9%,氮气的饱和吸附量的增幅分别为2.7%和-3.2%。与文献[14]相比,层片状结构化5A 分子筛吸附剂较相同工况下颗粒状吸附剂的传质系数提高约53%。

由于氢气是弱吸附组分,在氮气未穿透之前,出口处主要为氢气,在穿透曲线中表现为出现氢气“平台”,其维持时间越长,表明两种气体分离效果越好,工况也越有利于吸附的进行。气体的总传质系数与膜传质系数、孔传质系数有关,其中膜传质系数与Reynolds 数呈正相关。随着流速增大,Reynolds数增大,膜传质系数增大,最终总传质系数增加,但并不呈比例增加;另一方面,增大气体流速,进入吸附床内的吸附质增多,吸附加快,在更短时间内实现饱和。当进气流量较小时,Peclet 数小于1,气体扩散效应影响较大,氮气分子可更快扩散进入吸附材料间隙及5A分子筛孔道内,因此当进气流速小于临界流速,吸附剂的饱和吸附量基本不变;当体积流量较大时,气体对流效应显著,氮气在通道内停留时间缩短,吸附剂饱和吸附量减小。

3.5 无效层长度和床层利用率

吸附床无效层长度和厚度利用率是设计吸附床和评价吸附床性能的重要参数。吸附床长度一定时,无效层长度越小,其床层利用率越高。依据不同工况下的穿透曲线(图4~图7)数据,采用式(16)、式(17)计算无效层长度(LUB)和床层利用率(β),结果见表8。

表8 无效层长度和床层利用率Table 8 Length of unused bed and bed saturation degree

由表8 可见,吸附床结构参数和工艺参数对无效层长度和床层利用率影响显著。层片间距从0.2 mm 增加至0.8 mm,β减小约11.8%,LUB 增大约11.4%;层片厚度从0.4 mm 增加至0.8 mm,β减小约25.1%,LUB 增大约53.8%,减小厚度有利于提高床层利用率,但吸附剂负载量减小。吸附压力由0.2 MPa 增大至0.8 MPa,β增大约24.2%,LUB 减小约20.8%;进气流量由60 ml·min-1增加至140 ml·min-1时,β减小约24.8%,LUB 增大约37.3%。增大吸附压力,减小层片间距、层片厚度和进气流量可减小无效层长度,并提高床层利用率。

4 结 论

CFD 模拟表明结构参数和工艺参数影响氢气/氮气在层片状结构化5A 分子筛吸附床中的吸附过程。

(1)不同工况下,结构化5A 分子筛吸附材料对H2和N2的吸附穿透曲线均为陡峭的“S”形,由于吸附剂选择性吸附,弱吸附组分氢气在氮气穿透前出现c/c0>1的情况。

(2)减小层片间距或吸附剂厚度有利于提高传质速率,降低无效层长度,并提高床层利用率。

(3)减小吸附压力或增大进气流量有利于提高传质速率,同时缩短穿透时间。

(4)相同工况下,结构化吸附剂较颗粒吸附剂传质系数明显提高,气体传质阻力更小。

(5)由于层片状结构化吸附材料表面规整,通道内流动均匀分布,传质阻力较低,穿透曲线前沿形状更加陡峭,传质速率更高,因此具有较高的实际工业应用价值。

符 号 说 明

bi——组分i的Langmuir吸附平衡常数,Pa-1

cb——穿透点时出口处氮气的质量分数

c0——混合气初始氮气质量分数

De——有效扩散系数,m2·s-1

Dk——Knudsen扩散系数,m2·s-1

Dm——双组分分子扩散系数,m2·s-1

Dmi——组分i的扩散系数,m2·s-1

d——吸附剂层片间距,m

k——传质系数,s-1

k2——弯曲系数

LUB——吸附床无效层长度,cm

l——床层长度,m

Mi——组分i的摩尔质量,kg·mol-1

mi——组分i的分子量

n——吸附床中吸附材料填充量,g

Pi——组分i的分压,Pa

p——以大气压为单位的压力,1 atm=101325 Pa

q——平衡压力PA时的吸附量,mmol·g-1

qb——目标气体的穿透吸附量,mmol·g-1

qe——目标气体的饱和吸附量,mmol·g-1

qi——组分i的吸附量,mol·kg-1

——组分i的平衡吸附量,mmol·g-1

qmi——组分i的单层吸附量,mmol·g-1

Re——Reynolds数

Sc——Schmidt数

Sh——Sherwood数

Si——组分i的质量源项,kg·(m3·s)-1

Sm——总体质量源项,kg·(m3·s)-1

T——热力学温度,K

tb——穿透时间(c/c0=0.05 时的吸附所需时间),min

te——饱和时间(c/c0=0.95 时的吸附所需时间),min

t*——c/c0为0.5时所对应的时间[16],min

u——气体流速,m·s-1

V——混合气体流量,ml·min-1

Vi——组分i的分子扩散体积,cm3·mol-1

w——吸附剂厚度,m

Yi——组分i的质量分数

β——床层利用率,%

ε——吸附剂孔隙率

εb——床层空隙率

μ——动力黏度,Pa·s

ρ——工况下混合气密度,kg·m-3

ρf——气体密度,kg·m-3

ρp——吸附剂的密度,kg·m-3