柱面密封气膜动压效应模拟及试验

俞树荣,丁俊华,王世鹏,刘红,丁雪兴,孙宝财

(兰州理工大学石油化工学院,甘肃兰州730050)

引 言

当前,航空发动机面对的工作环境日益复杂、工况范围日益扩大,这对发动机密封系统性能的稳定性和使用寿命要求更高[1]。先进的密封技术在很大程度上影响着航空发动机整机性能,对其研究也越发重要[2-3]。柱面密封是一种非接触气膜密封,与传统固定式旋转轴气膜密封相比,密封间隙更小,自对心功能更好,备受航空航天发动机密封领域的关注[4-5]。

针对浮环密封,国内外学者先后做了多项研究工作。柱面密封的工作原理和气体润滑轴承[6-9]相类似,目前对其研究可大致分为2 个方向:(1)根据在实际工况条件服役的密封气膜模型,建立相对应的雷诺方程[10]及N-S方程,采用解析法、有限差分法及有限元法求解,得出气膜的压力分布,从而讨论其参数对浮环密封系统稳态特性的影响。Mel’nik[11-12]介绍了浮动环密封组件的工作原理并对浮动环密封组件进行了优化设计。马纲等[13-15]针对柱面气膜密封系统动态特性问题,建立气膜瞬态方程,研究了可压缩数和平均膜厚对气膜动态特性系数的影响。丁雪兴等[16-17]在考虑微尺度效应和滑移边界条件下,对稳态柱面气膜密封的雷诺方程进行了近似求解,获得了密封气膜压力的近似解析解。(2)采用商用流体分析软件,建立几何模型,通过调节参数,求解了气膜压力和泄漏率。Childs 等[18]利用CFD 的k-ɛ模型研究了圆孔柱面气膜密封系统的泄漏,模拟结果与试验数据相接近。Wu 等[19-20]利用瞬态CFD 方法模拟了环形密封的瞬态流场,计算结果与试验较为吻合。马纲等[21-22]通过有限元数值方法,分析气膜密封结构及性能。刘美红等[23-24]阐述了T型槽柱面气膜的性能特点,通过网格的划分求解T型槽柱面气膜密封的气膜压力,得到了操作参数对T型槽柱面气膜密封性能影响。

目前,螺旋槽柱面气膜密封鲜有研究。本文针对柱面密封气膜,利用CFD 分析软件,对无槽柱面气膜密封和螺旋槽柱面气膜密封两种结构进行流场模拟计算和试验验证,通过气膜浮升力和泄漏率的对比分析,得出螺旋槽气膜密封性能优于无槽气膜密封,为将来柱面密封新型结构的应用奠定了理论基础。

1 柱面密封气膜仿真模拟

1.1 柱面密封系统几何模型

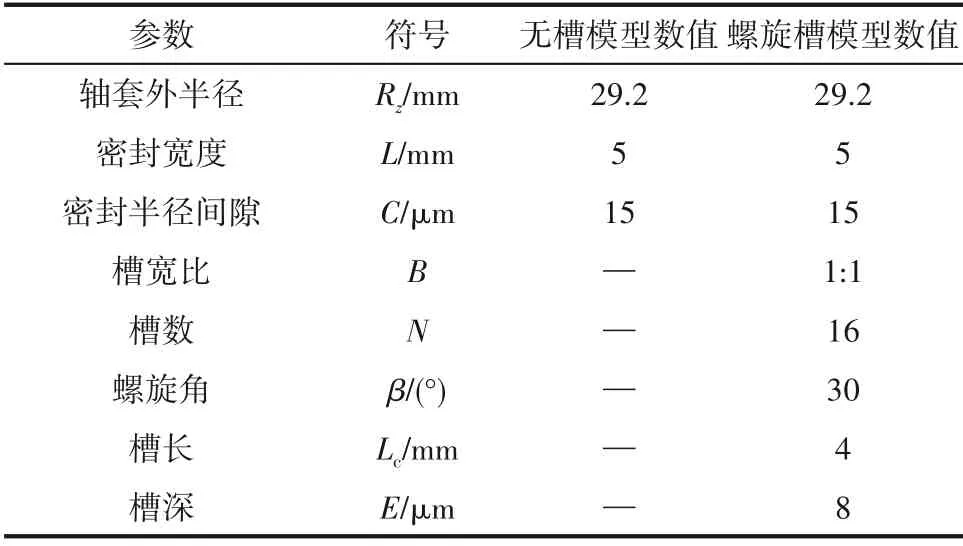

柱面密封系统简化几何模型如图1 所示,图1为柱面气膜密封的简化模型,图中Oj为转轴圆心,Ob为浮环圆心,R1为转轴半径,ω为角速度,φ为浮动角,θ为转动角,L为密封宽度,1 为轴套,2 为气膜,3为浮环。Oj和Ob之间的距离即为偏心距e,而本文重要的运行参数ε=e/C,即偏心率为偏心距e和密封半径间隙C的比值。本文中所要开设螺旋槽位置即为轴套外表面,微槽结构参数如表1所示。

表1 两种柱面气膜密封结构参数Table 1 Two structural parameters of cylindrical gas film seal

图1 柱面气膜密封简化几何模型Fig.1 Simplified geometric model of cylindrical gas film seal

1.2 柱面气膜密封流场的基本假设

(1)密封间隙内介质气体为低压、常温空气,属于连续介质的牛顿流体。

(2)由于密封间隙内部流体为层流状态,忽略气体体积力和惯性力对流场的影响。

(3)由于气膜由黏性流体组成,故气膜相对轴套和浮环表面无相对滑移。

(4)由于密封系统在常温、低压下运行,忽略因轴套和浮环变形对流场产生的影响。

(5)由于浮环和轴套为非接触状态,忽略密封系统服役过程中系统微扰动和振动对气膜流场的影响。

1.3 计算模型

1.3.1 计算流体力学中的控制方程

(1)质量守恒方程

对于不可压缩流动,恒密度质量守恒方程为:

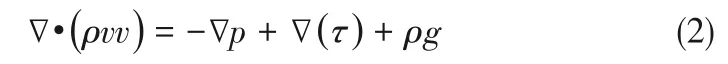

(2)动量守恒方程

(3)理想气体状态方程

1.3.2 密封稳态特性参数计算公式

(1)气膜浮升力

(2)泄漏率

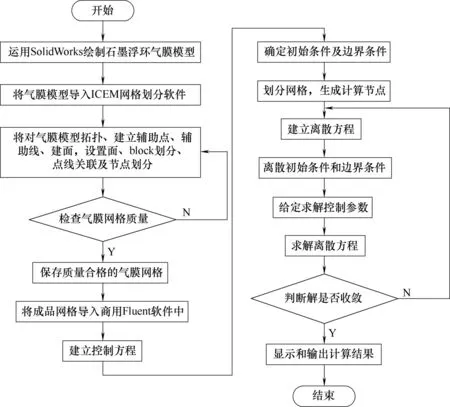

1.4 模拟计算流程

其中ICEM 拓扑是计算过程的关键点之一,需要拓扑的原因是Fluent 软件对于柱面网格的计算,需要通过SolidWorks的建模,导入ICEM 专业画网格软件中进行网格划分,而跨软件使用文件有可能会出现一些问题,如导入到ICEM 软件的原始的几何文件可能存在因为不同的软件结构及内部算法不一样,导致几何文件存在交界面不闭合、曲线重复、曲面不闭合等问题。拓扑功能相对空间位置一一映射,关联块与实体的点线面,把对基本块划分的网格节点投影到实体中。通过拓扑将缝隙闭合,保证几何文件不会因为建模、转换格式而产生缝隙。

1.5 网格划分

柱面非接触式气膜密封工作时在轴套和石墨浮环之间形成了一层较薄且开启力较大的密封气膜,这层气膜起到了润滑、支撑和稳定等作用[25-26]。

计算观察并分析该气膜计算域模型有如下三个网格划分难点:其一,该气膜整体呈现为环形,横纵尺度跨度较大,并且有偏心;其二,螺旋线扭曲程度较大,为保证网格质量需要进行切块处理。其三,由于切块较多,需要大量的辅助线来完成Block的映射。

图2 柱面密封气膜模拟仿真计算流程图Fig.2 Flow chart of simulation calculation of cylindrical seal gas film

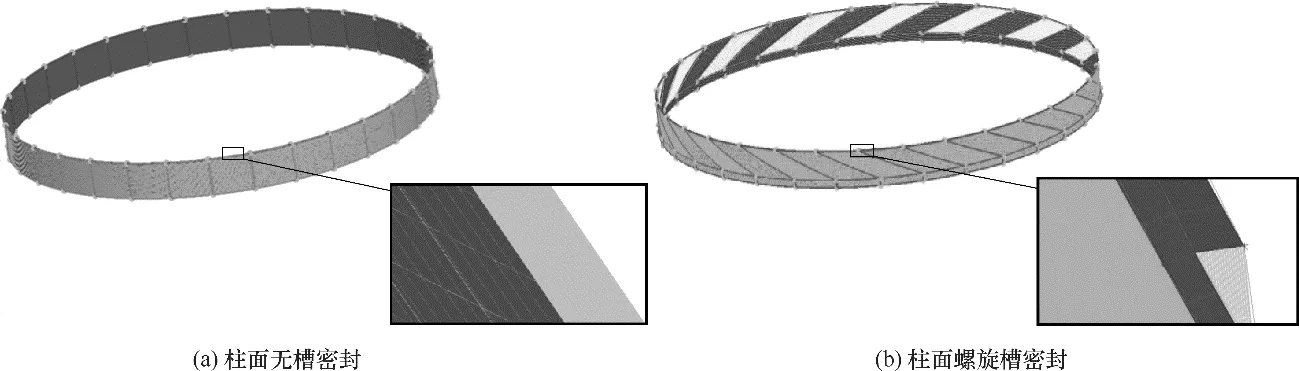

图3 柱面气膜密封网格划分局部放大示意图Fig.3 Partial enlarged schematic diagram for grid division of cylinder gas film seal

图3(a)、(b)分别为无槽柱面密封和螺旋槽柱面密封网格示意图。

1.6 边界条件与求解器设定

将计算域模型的螺旋槽和气膜同面处作为压力入口,靠近螺旋槽气膜的槽根部作为压力出口。介质为空气,工作温度为27℃。将开设螺旋槽所在的面设置为动壁面,即旋转Wall;气膜的外壁面设置为标准壁面。气膜和螺旋槽两个计算域同时建立Interface,并在Fluent 中将两个计算域的Interface耦合关联,使气膜和螺旋槽的计算域流体流通,确保计算的正确性。

1.7 设定网格无关性验证

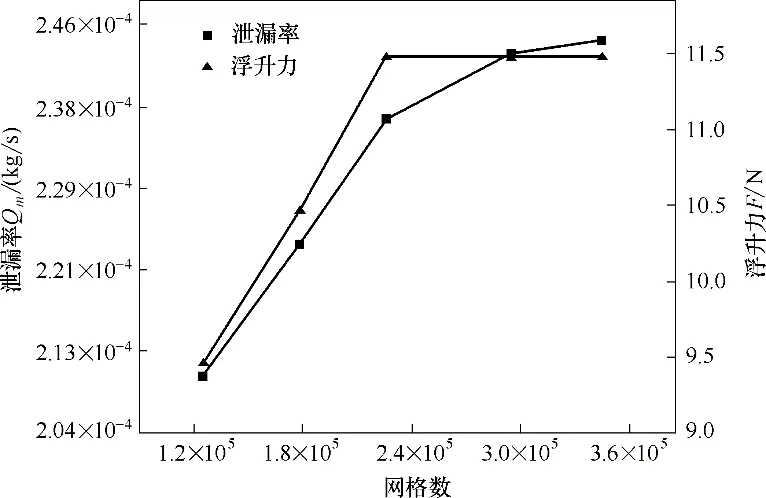

针对柱面气膜的计算域模型,进行相关的网格无关性验证参数对比,如图4 所示螺旋槽柱面密封在转速为30000 r/min、压差为0.3 MPa、偏心率为0.5工况下,网格数对泄漏率、浮升力的影响。从图中可以发现,随着网格数量的不断增加,泄漏率和浮升力都先增大后趋于平稳,考虑到在模拟计算时提高计算效率的需要及减少工作量的要求,故采用数目为294598的网格来计算。

2 两种模型在转速6000~14000 r/min工况下模拟仿真与试验测试对比分析

本次研究主要针对航空发动机轴端密封,其实际工况转速较高,而由于受到试验台转速限制,在试验验证转速为6000~14000 r/min 下模拟方法的正确性后,继续应用相同方法进行无槽模型、螺旋槽模型在较高转速20000~60000 r/min下模拟计算。

图4 网格无关性验证参数对比图Fig.4 Comparison of grid independence verification parameters

2.1 柱面密封试验设计

本次试验旨在验证仿真模拟的准确性。利用密封试验台,制定完整试验方案,通过仅改变单一工况参数,测量每个转速和压力下的泄漏率,再将试验测量值与仿真模拟计算值进行对比分析。

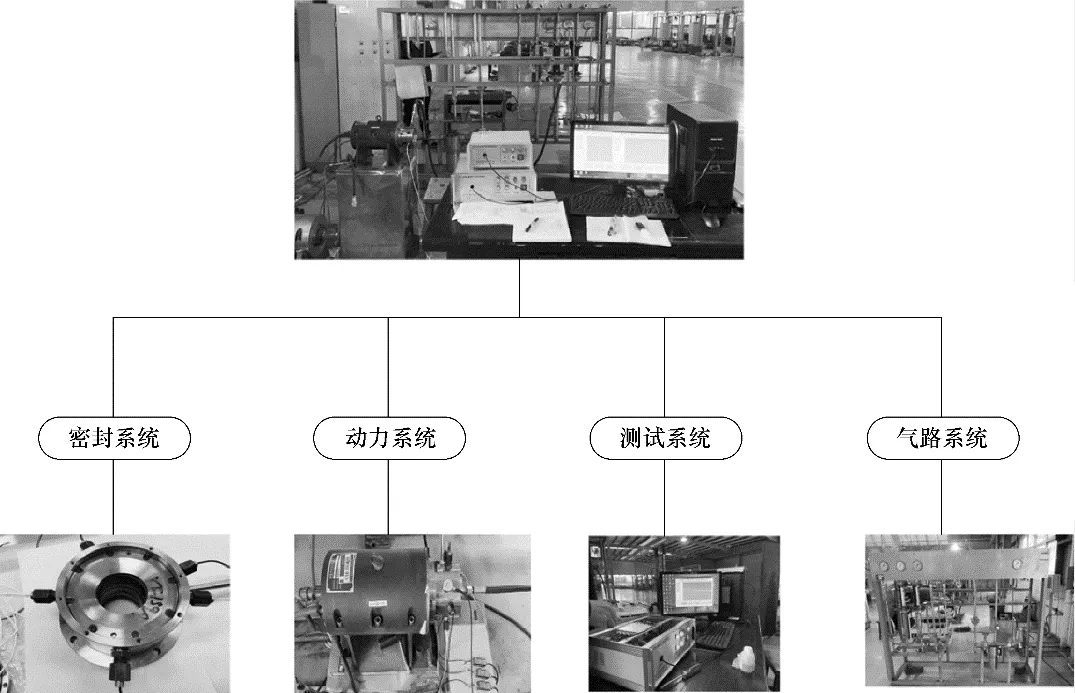

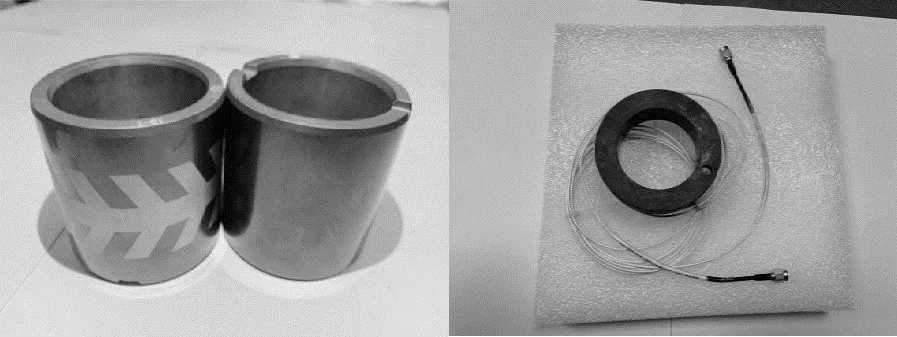

整个试验系统包括四大系统,分别是动力系统、密封系统、气路系统、测试系统。试验系统布置如图5所示。密封环结构如图6所示。

2.2 转速对柱面气膜密封性能模拟值与试验测试值的影响

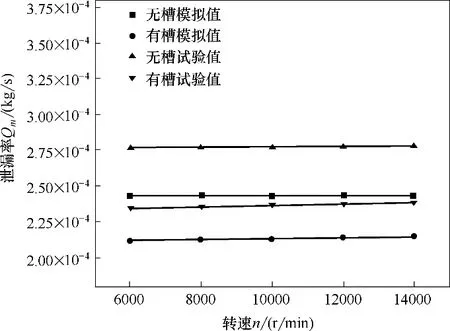

选取转速为6000~14000 r/min,保持入口处介质压力为0.4 MPa,出口处介质压力0.1 MPa,经试验测得在运行过程中偏心率变化范围在0.31~0.83 之内变化,模拟计算时按其每个工况下对应的平均偏心率建模,其他结构参数和工况参数不变,进行试验和模拟得到无槽气膜密封和螺旋槽气膜密封泄漏率的对比分析,如图7所示。

图5 试验系统布置图Fig.5 Layout of test system

图6 密封环结构Fig.6 Construction of seal ring

图7 泄漏率随转速的变化曲线Fig.7 Change curves of leakage with rotation speed

由图可知,在转速从6000 r/min 增至14000 r/min 时,无槽柱面密封和螺旋槽柱面密封的泄漏率模拟值与试验值均无明显变化。螺旋槽柱面密封泄漏率模拟值和试验值均低于相同工况下无槽柱面密封泄漏率模拟值和试验值,两种柱面密封的泄漏率试验值都高于模拟值,这是因为本次试验除测量泄漏率外还需测量其他密封参数,线路必须穿过密封腔壁,虽已进行了密封处理但仍无法做到零泄漏。进行误差分析后,计算得到的相对误差不超过15%,证明本次试验的具有正确性和可参考性。

2.3 压差对柱面气膜密封性能模拟值与试验测试值的影响

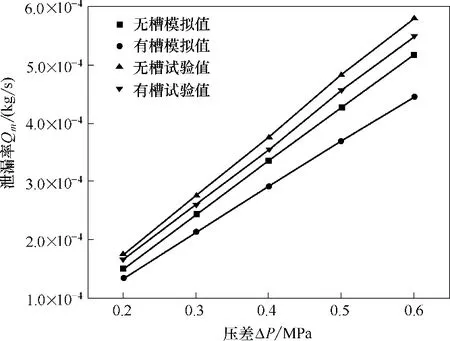

选取压差为0.2~0.6 MPa,在转速为10000 r/min,经试验测得在运行过程中偏心率变化范围在0.25~0.88 之内变化,模拟计算时按其每个工况下对应的平均偏心率建模,其他结构参数和工况参数不变,进行试验和模拟得到无槽气膜密封和螺旋槽气膜密封泄漏率的对比分析,如图8所示。

由图可知,随压差的增大,无槽和螺旋槽柱面密封的泄漏率模拟值与试验值均趋于线性增大。也因传感器线路处的泄漏,泄漏率试验值仍大于同结构同工况下的模拟值。计算得出的相对误差仍不大于15%,再次证明了本次试验的正确性。

图8 泄漏率随压差的变化曲线Fig.8 Change curves of leakage with pressure difference

3 转速20000~60000 r/min 工况下密封性能数值模拟及分析

在转速为30000 r/min、偏心率为0.5、压差为0.3 MPa 工况下,柱面无槽浮环密封模型的压力分布云图,如图9(a)所示,其最大压力为0.38 MPa,当旋转轴带动动环在高速旋转时,由于偏心率的存在,导致气膜周向分布不均,产生了明显的动压效应,气体沿轴向从密封间隙的入口向出口方向运动中,压力数值迅速增大,在最小膜厚处出现了局部高压区。相同工况下,开设螺旋槽的气膜模型压力分布云图如图9(b)所示,可以明显看出在膜厚最薄处和微槽、台阶交界处压力较大,最大压力为0.4 MPa,这是由于旋转轴高速旋转,介质气体流至槽根处受到台阶阻挡,压力迅速增高所导致的。

3.1 偏心率对柱面密封性能的影响

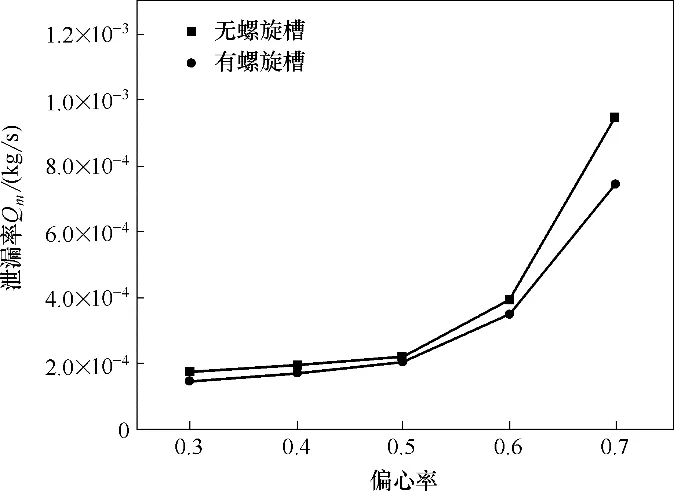

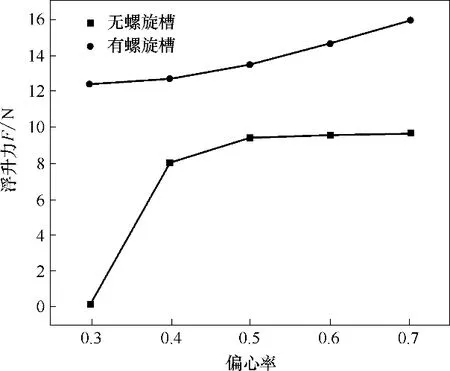

选取偏心率为0.3~0.7,保持入口处介质压力为0.4 MPa,出口处介质压力0.1 MPa,转速为30000 r/min,气膜平均厚度15 μm,其他结构参数和工况参数不变时,获得的无槽柱面密封和螺旋槽柱面密封泄漏率和浮升力的变化规律,如图10和图11所示。

图9 气膜压力云图Fig.9 Cloud chart of gas film pressure

图10 偏心率对两种槽型泄漏率的影响Fig.10 Influence of eccentricity on the leakage of two types of grooves

图11 偏心率对两种槽型浮升力的影响Fig.11 Influence of eccentricity on the buoyancy force of two types of grooves

从图10、图11中可见,偏心率上升,两种槽型泄漏率和浮升力均增大,且螺旋槽柱面密封的泄漏率小于无槽柱面密封,而浮升力则相反,有槽大于无槽。可见螺旋槽的密封效果优于无槽柱面密封。这是由于随着偏心率的上升,气膜偏心楔形效应增大,导致泄漏率和浮升力增大;由于螺旋槽还具有槽形动压效应[27-28],即偏心楔形效应和槽形动压效应的协同作用,使螺旋槽比无槽的浮升力更大,而由于槽形的动压效应,也使泄漏率更小。

对于无槽柱面密封,在偏心率为0.5 左右时,浮升力和泄漏率曲线出现了拐点,这是由于偏心率较小时(0.3~0.5 之间),主要是静态压力导致的轴向泊肃叶流动为主;随着偏心率增大(0.5~0.7),主要是高速旋转的古埃特剪切流为主[29],在两种流动的驱使下,出现了拐点。

在偏心率小于0.6 时,螺旋槽柱面密封泄漏率略小于无槽柱面密封,其相对偏差范围仅为6%~18%。这是因为螺旋槽在微间隙下才能产生强烈动压效果,而偏心率小于0.6 时,两环间最小密封间隙较大,使螺旋槽的动压效应不明显,导致两种结构柱面密封的泄漏率差距较小。

3.2 转速对柱面密封性能的影响

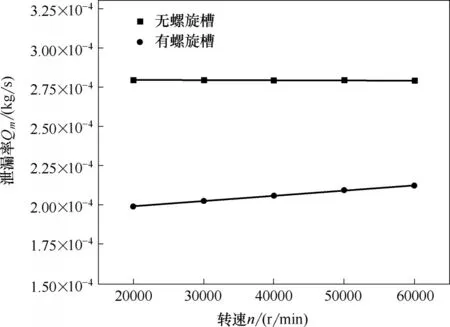

在偏心率ε为0.5 时,选取转速为20000~60000 r/min,保持入口处介质压力为0.4 MPa,出口处介质压力0.1 MPa,其他结构参数和工况参数不变,研究无槽柱面密封和螺旋槽柱面密封的泄漏率和浮升力的变化规律,如图12、图13所示。

图12 转速对两种槽型泄漏率的影响Fig.12 Influence of speed on the leakage of two types of grooves

从图12 中可见,转速上升,两种槽型密封的泄漏率却基本保持不变,且螺旋槽比无槽的泄漏率更小。这是由于随转速增大,动压效应增大,而同时剪切流加强,导致能量耗散上升,受两方面的正负影响,使泄漏率保持基本不变。随转速增大,槽形动压效应增大,从而使螺旋槽泄漏率比无槽更小。

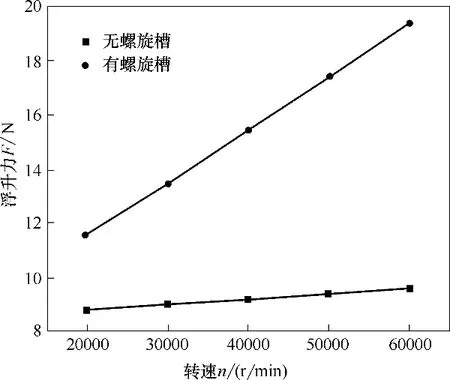

图13 转速对两种槽型浮升力的影响Fig.13 Influence of speed on the buoyancy force of two types of grooves

从图13 中可见,转速上升,两种槽型柱面密封的浮升力上升且螺旋槽比无槽更大,这是由于转速上升、动压效应加强,使浮升力增大,螺旋槽是偏心率楔形效应与槽形动压效应的协同作用,因此其浮升力大于无槽的浮升力。

此结论与美国学者Andrés等[30]的试验结果趋势相吻合。

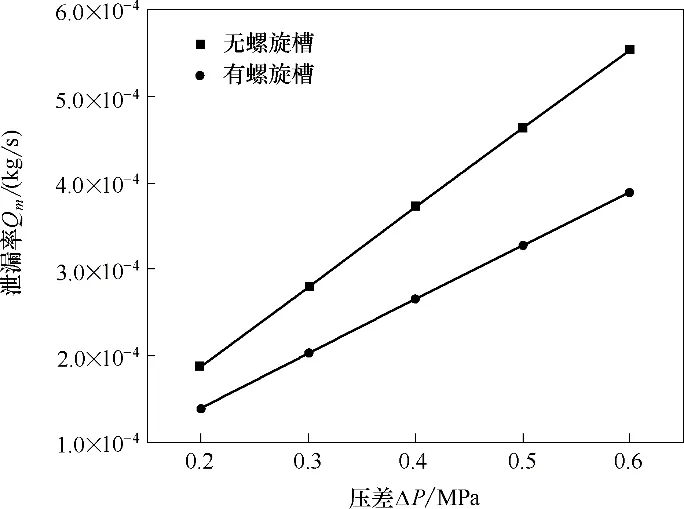

3.3 压差对柱面密封性能的影响

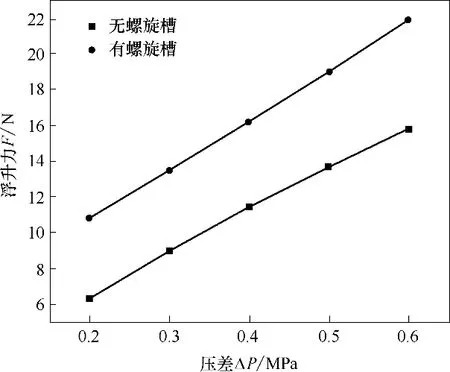

控制压差为0.2~0.6 MPa,保持转速为30000 r/min,出口处介质压力0.1 MPa,偏心率为0.5,其他结构参数和工况参数不变,研究无槽柱面密封和螺旋槽柱面密封的泄漏率和浮升力的变化规律,如图14、图15所示。

图14 压差对两种槽型泄漏率的影响Fig.14 Influence of differential pressure on the leakage of two types of grooves

图15 压差对两种槽型浮升力的影响Fig.15 Influence of differential pressure on the buoyancy force of two types of grooves

从图14、图15中可见,压差增大,两种槽型柱面密封的泄漏率和浮升力均增大,且螺旋槽柱面密封比无槽柱面密封,泄漏率更小而浮升力更大。这是由于压差增大,加强了偏心楔形效应和槽形动压效应,导致泄漏率和浮升力均增大;由于螺旋槽的动压效应的增强,从而导致泄漏率比无槽更小。

此结论与美国学者Andrés等[30]的试验结果趋势基本一致。

4 结 论

6000~14000 r/min 工况下,两种结构柱面密封数值模拟仿真和试验结果基本吻合,压差增大会引起柱面密封泄漏率的增大,而转速变化对柱面密封泄漏率的影响很小。

20000~60000 r/min 工况下,两种结构柱面密封数值模拟的气膜浮升力均随偏心率、转速和压差的增大而上升;泄漏率随偏心率和压差的增大而增大,而泄漏率随转速的上升基本保持不变

通过试验和模拟分析,在相同工况参数下,螺旋槽柱面密封相较于无槽柱面密封,动压效果好,泄漏率小,具有更好的密封性能。

符 号 说 明

A——面积,m2

B——槽宽比

C——平均气膜厚度,μm

E——槽深,μm

e——偏心距,mm

F——气膜浮升力,N

g——重力加速度,m/s2

L——密封宽度,mm

Lc——槽长,mm

N——槽数

Ob——浮环圆心

Oj——转轴圆心

p——压力,Pa

Qm——质量泄漏率,kg/s

qv——单位面积体积流量,m/s

R——理想气体常数

Rz——轴套外半径,mm

R1——转轴半径,mm

S1——气膜压力受力总面积,m2

S2——流道流通面积,m2

T——温度,℃

v——气膜流速,m/s

β——螺旋角,(°)

ε——偏心率

θ——转动角,(°)

ρ——气体密度,kg/m3

τ——应力张量,Pa

φ——浮动角,(°)

ω——角速度,rad/s