基于核磁共振的铀尾砂固化体孔隙特征与氡析出率的试验研究①

蒋复量, 陈 冠, 王小丽, 郭锦涛, 刘 永,2,3, 王 者

(1.南华大学 资源环境与安全工程学院,湖南 衡阳421001; 2.湖南省铀尾矿库退役治理工程技术研究中心,湖南 衡阳421001; 3.铀矿冶放射性控制技术湖南省工程研究中心,湖南 衡阳421001; 4.衡阳市工矿职业安全卫生技术重点实验室,湖南 衡阳421001)

铀矿石水冶后会产生大量铀尾砂,堆积在特定的区域内形成了铀尾矿库,其中存在大量的放射性污染物[1]。 放射性核素镭衰变后会释放大量的氡及氡子体,通过扩散和平流的方式进入到大气中[2],人体吸入氡及氡子体后会造成严重的健康损害。

为了降低铀尾矿库中氡的释放及其他核素的迁移,常用物理性能稳定的材料对铀尾矿库滩面进行覆盖处理,覆盖材料的种类、密度、压实度、孔隙度、温度、湿度和覆盖厚度等因素均会影响氡的扩散系数和扩散长度[3-6]。 覆盖处理虽然能够有效降低氡的释放,但其存在渗透性高、滩面积水量大和易受环境因素影响等缺陷,通过对铀尾矿库滩面进行固化处理可以提高铀尾矿库的稳定性,降低核素的迁移。 目前,国内外开发和推广应用的固化技术主要包括水泥固化及沥青固化[7],但水泥固化存在增容和核素浸出率高以及经济成本高等不足,沥青固化存在操作复杂、易产生二次污染且长期稳定性较差等缺陷。 而高炉矿渣、粉煤灰、生石灰和钢炉渣等在软土固化方面研究较多,而且应用于工程实际也较成功。

氡的扩散和通过不同介质的传输是一个复杂的过程,材料的介质、孔隙度、渗透率、含水量和扩散系数等因素均会影响氡的析出[8]。 目前研究较多是放射性较小的土壤、混凝土和建材的孔隙度与氡析出率之间的关系[9-10],但对具有多种放射性物质的铀尾砂固化体的研究相对较少。 本文通过核磁共振技术分析固化体试样的孔隙度、T2谱分布曲线及T2谱积分面积的变化情况,并结合RAD7 测氡仪测量累积氡浓度,然后计算出其氡析出率,从而揭示不同掺合料及掺量铀尾砂固化体的不同孔径的孔隙体积、孔隙度与氡析出率之间的关系,为实际工程中的铀尾砂固化处理提供相应的理论依据。

1 试验概况

1.1 试验材料

试验所用铀尾砂取自中国南方某铀尾矿库,呈粒状土黄色,中间夹有黑色颗粒。 铀尾砂样品取回后先放置在105 ℃鼓风干燥箱内干燥24 h,待其冷却后,取少量进行物相分析和形貌分析,其余尾砂放置在储物箱内密封保存以备后用。

矿渣粉选用S95 级(28 d 后活化指数达到95%)粒化高炉矿渣超细粉,其主要化学成分为CaO、MgO、Al2O3和SiO2。 粉煤灰取自湖南耒阳火电厂,细度为-0.08 mm,主要化学成分是SiO2、Al2O3和Fe2O3。 水泥采用海螺水泥股份有限公司生产的PO 32.5R 普通硅酸盐水泥,密度3 100 kg/m3,比表面积373 m2/kg。

1.2 试样制备

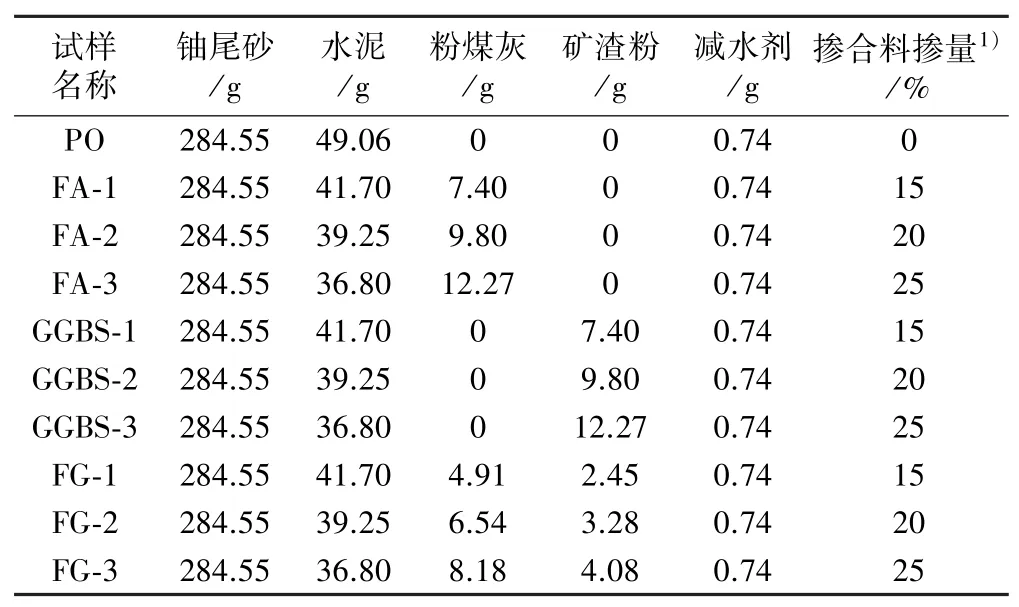

试样制备时,先称取适量烘干的铀尾砂,然后根据试验方案计算出需要加入的水泥和其他掺合料的质量(具体配比见表1),并按0.33 的水灰比称取相应掺水量,先将铀尾砂、水泥与掺合料混合均匀,再加水充分搅拌均匀后装入标准试模中(Φ50 mm×100 mm),并将其放置在振动台上直至无气泡逸出后,将其放置在温度20±2 ℃和相对湿度95%±2%以上的标准养护箱中养护28 d。 其中FA 表示粉煤灰,GGBS 表示矿渣粉,FG 表示矿渣粉+粉煤灰(质量比2 ∶1)。

表1 铀尾砂固化材料配合比

2 试验测定方法

2.1 核磁共振试验

采用苏纽迈分析仪器股份有限公司制造的AniMR-150 型岩石磁共振成像分析系统进行核磁共振试验。 核磁共振测试前,采用ZYB-2 型真空加压饱和装置对固化体试样进行真空饱水24 h,取出试样后,用湿润的毛巾擦干固化体试样表面的水分,使用保鲜膜将其包裹处理,然后进行核磁共振测试,获得不同掺合料及掺量的铀尾砂固化体试样的孔隙度和T2分布曲线变化情况。

核磁共振T2分布曲线的变化情况可以反映铀尾砂固化体试样内部孔隙结构的变化。 通过对完全饱水的固化体试样进行CPMG 脉冲序列测试,探测固化体试样孔隙中氢原子核的弛豫响应,得到自旋回波串的衰减信号幅度,所有衰减信号幅度的集合形成了横向弛豫时间T2分布。 因此,铀尾砂固化体中孔隙水的横向弛豫时间T2与孔隙水所在的孔隙结构密切相关,其关系式为:

式中ρ2为T2表面弛豫强度;S为水分所处的孔隙表面积;V为孔隙体积。

如果将固化体试样中的孔隙形状视为规则的球体,则式(1)可化简为:

式中R为孔隙半径。

由式(2)可以看出,横向弛豫时间T2与孔隙半径成正比,即T2越大,孔隙半径越大,T2越小,孔隙半径越小。

2.2 氡浓度测量试验

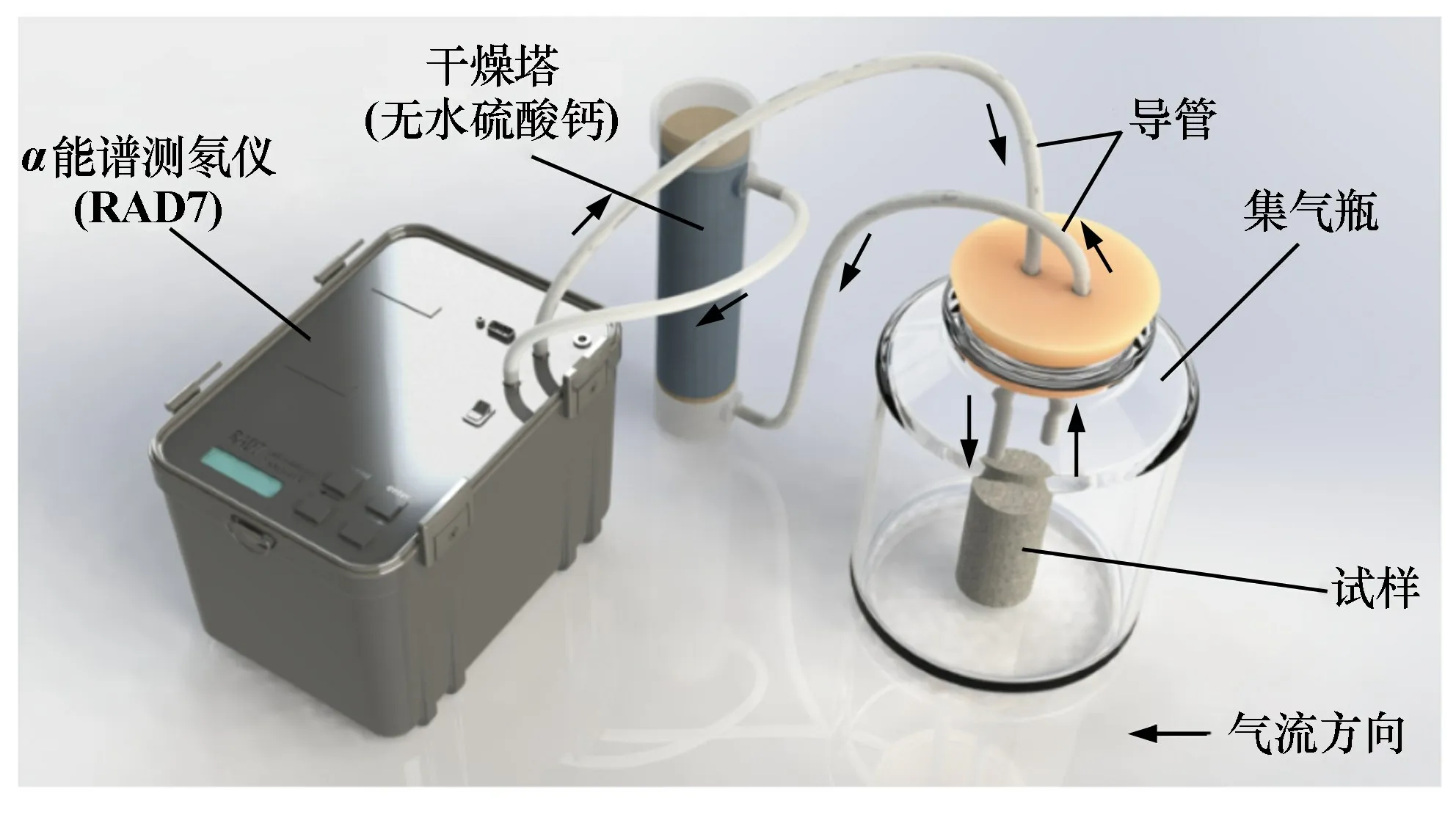

采用密闭腔体法测量累积氡浓度,测量装置如图1所示。 进行累积氡浓度测量前,先用锡箔纸对试样进行包裹处理,使其单面裸露或双面裸露。 测量时需将RAD7 与空气形成开路循环净化20 min 以上,测量模式设置为Normol 模式,数据采集时间为每隔60 min 采集1 次,为了降低湿度对累积氡浓度测量结果的影响,每次测量前需将干燥塔中的干燥剂取出进行烘干,使密闭腔体中的相对湿度保持在10%以下。

图1 累积氡浓度测量装置

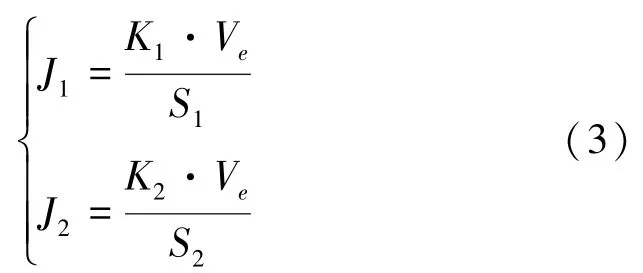

将RAD7 测氡仪中的数据导出后,使用相关软件拟合计算出单面或双面裸露时累积氡浓度值的斜率K1和K2,最后计算出固化体的氡析出率:

式中J1、J2分别为试样单面和双面氡析出率,Bq/(m2·s);K1、K2分别为试样单面和双面累积氡浓度拟合曲线斜率,Bq/(m3·s);S1、S2分别为试样单面裸露和双面裸露时的底面积,m2;Ve为积氡空间内除试样外的有效体积,m3。

3 试验结果与分析

3.1 T2 分布特征分析

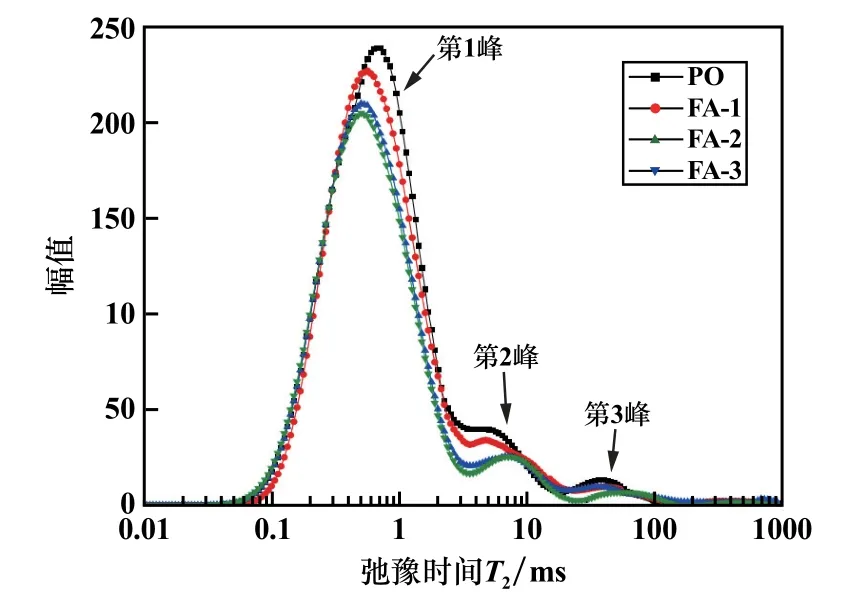

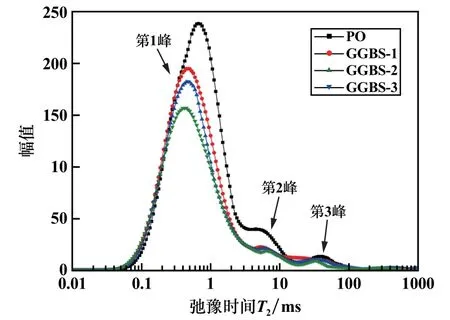

采用AniMR-150 型核磁共振仪对铀尾砂固化体试样进行核磁共振测试,获得了不同掺合料及掺量铀尾砂固化体试样的T2分布曲线的变化情况,如图2 ~4所示。 由图2 ~4 可知,铀尾砂固化体试样的T2分布曲线由3 个波峰构成,从左至右分别为第1 波峰、第2波峰和第3 波峰,由于横向弛豫时间T2的大小与孔隙孔径的大小成正比,为了便于分析,将第1 波峰视为小孔径孔隙,第2 波峰视为中孔径孔隙,第3 波峰视为大孔径孔隙[11]。

图2 FA 掺量对铀尾砂固化体试样T2 分布的影响

图3 GGBS 掺量对铀尾砂固化体试样T2 分布的影响

图4 FG 掺量对铀尾砂固化体T2 分布的影响

随着掺合料掺量增加,固化体试样的第1 波峰均向左偏移,波峰幅值也出现不同程度的降低,其中随掺合料掺量增加,第1 峰的波峰幅值降低幅度较为明显,第2 和第3 波峰的幅值变化较小,表明随着掺合料掺量增加,固化体试样内部的大孔径孔隙和中孔径孔隙逐渐演化为小孔径孔隙。 由于T2分布曲线的总积分面积与固化体试样内部总流体的总体积成正比,即T2分布曲线积分面积的大小为固化体试样内部孔隙体积的大小。

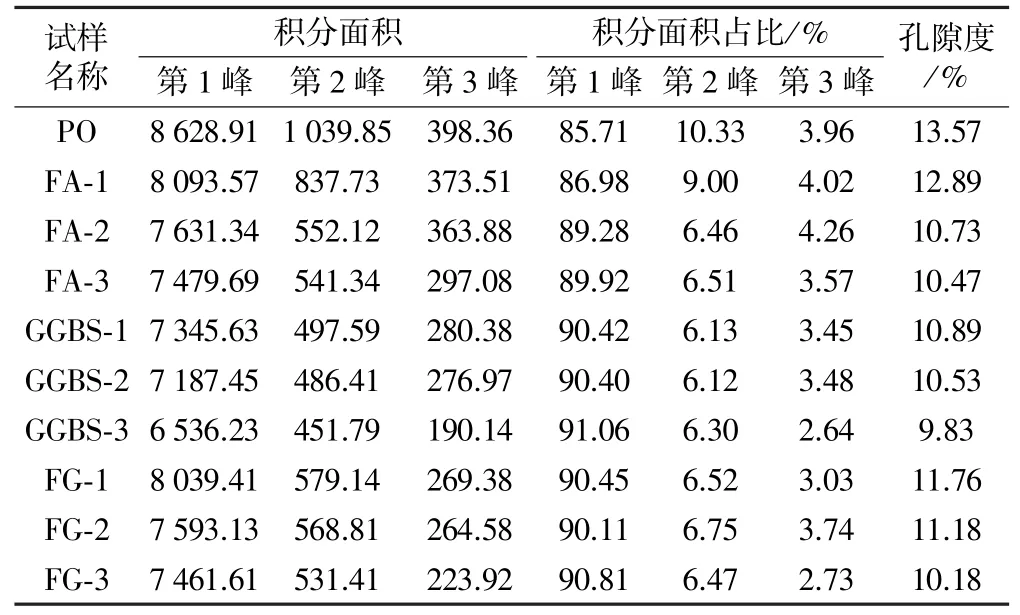

不同波峰的积分面积反映了不同孔径的孔隙体积,不同掺合料及掺量铀尾砂固化体试样每个波峰的积分面积及孔隙度变化情况如表2 所示。 由表2 可知,随着掺合料掺量增加,铀尾砂固化体试样T2分布曲线3 个波峰的积分面积逐渐降低,说明随着掺合料掺量增加,固化体试样内部不同孔径的孔隙体积均逐渐降低,其孔隙度也随着掺量增加而逐渐降低。 其中第1 波峰积分面积明显高于第2 和第3 波峰,说明小孔径孔隙为固化体试样内的主要孔隙,其占比在90%左右。 第3 波峰积分面积约为第2 波峰积分面积的一半,说明固化体试样中大孔径孔隙较少,占比约在3.5%左右。

表2 T2 谱分布曲线积分面积统计表

3.2 累积氡浓度

不同掺合料及掺量铀尾砂固化体试样单面累积氡浓度如图5~7 所示。 随着掺合料的添加,固化体试样的累积氡浓度呈现不同程度的降低,其中25%掺量GGBS 试样的单面累积氡浓度最低,为7 195.67 Bq/m3,远低于未添加掺合料时的累积氡浓度(11942.37 Bq/m3)。由于篇幅的原因,双面氡析出率依照单面氡析出率计算得出。

图5 粉煤灰铀尾砂固化体试样单面累积氡浓度

图6 矿渣粉铀尾砂固化体试样单面累积氡浓度

图7 粉煤灰+矿渣粉铀尾砂固化体试样单面累积氡浓度

3.3 氡析出率

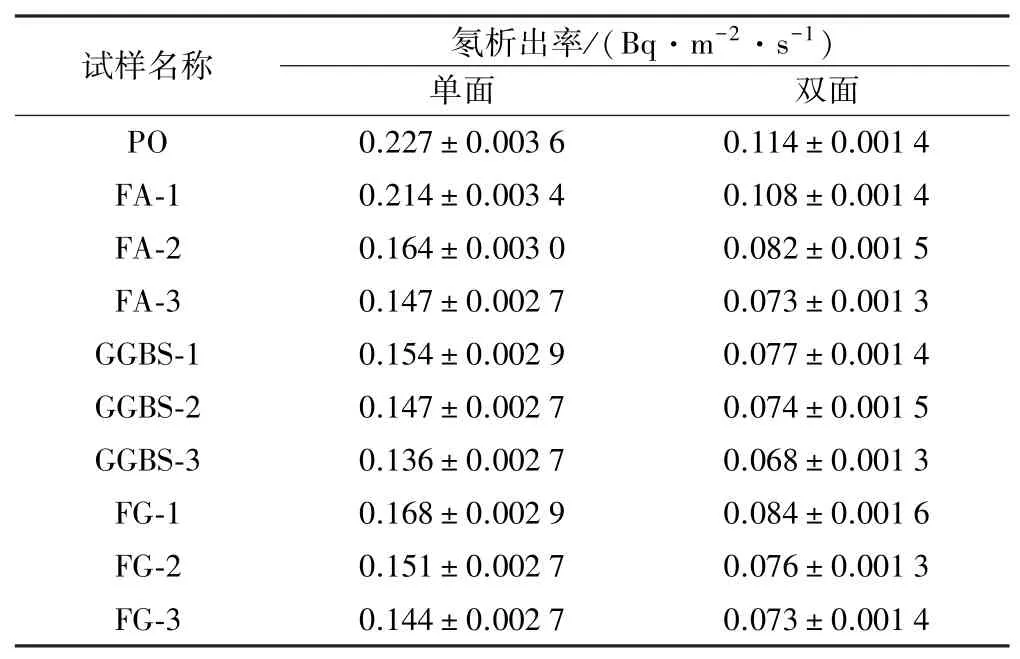

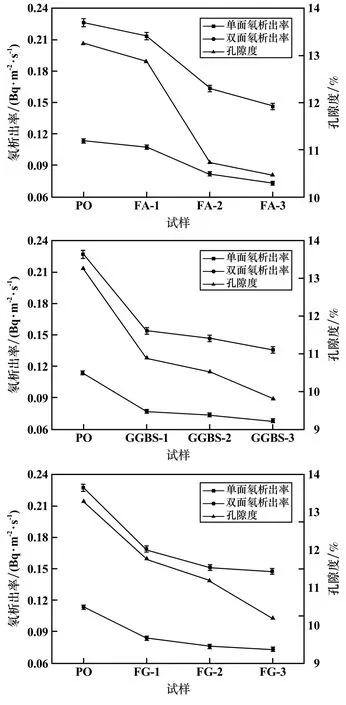

根据图5~7 已拟合出的累积氡浓度斜率K,将其代入式(3)中,得出铀尾砂固化体单、双面氡析出率,如表3 所示。 由表3 可知,随着掺合料掺量增加,铀尾砂固化体单、双面氡析出率逐渐降低,相对于水泥固化体试样单、双面氡析出率均出现了明显降低。 在相同掺合料掺量和养护龄期时,氡析出率最低为25%掺量的GGBS 试样,其次为FG 试样,因此掺加矿渣粉能够更好地降低固化体的氡析出率。

表3 各试样单、双面氡析出率值

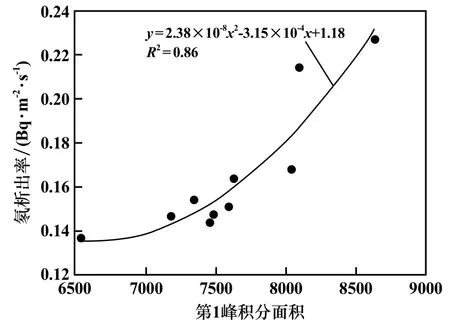

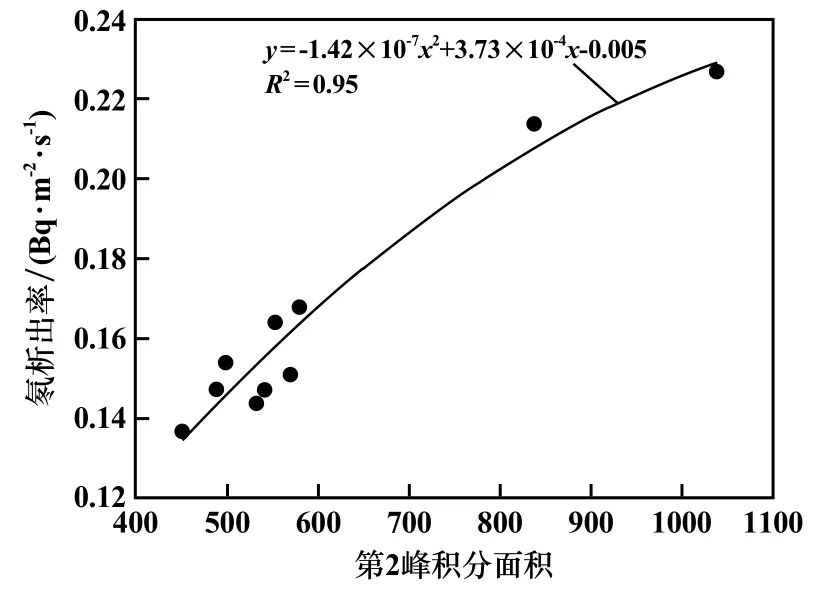

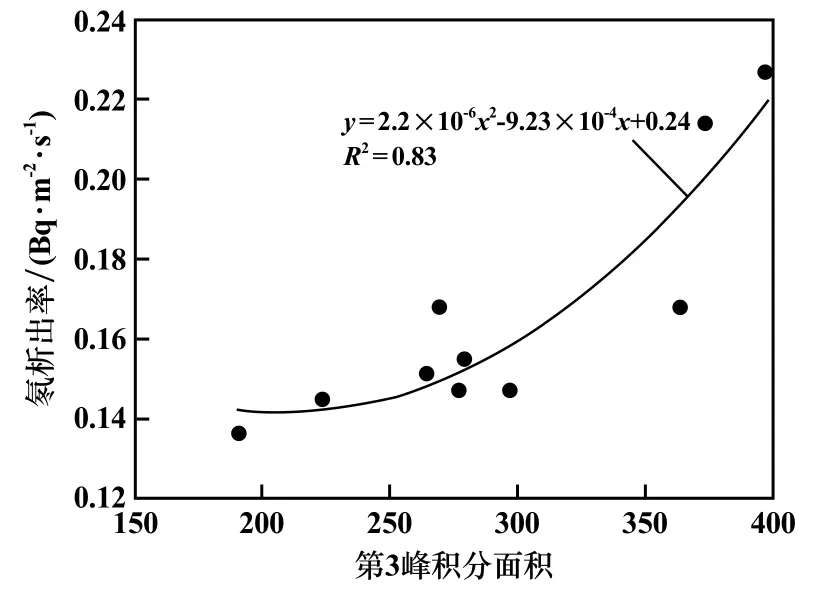

图8~10 为固化体试样T2分布曲线不同波峰积分面积与氡析出率之间的关系。

图8 第1 峰积分面积与氡析出率之间的关系

图9 第2 峰积分面积与氡析出率之间的关系

图10 第3 峰积分面积与氡析出率之间的关系

由图8~10 可知,第1 峰为小孔径孔隙,随着第1峰积分面积增加,小孔径孔隙体积增加,由于小孔径孔隙对氡的扩散运移存在一定阻碍作用,氡析出率增长速率随小孔径孔隙体积增长呈现先慢后快的趋势。 第2 峰为中孔径孔隙,当第2 峰积分面积增加,中孔径孔隙体积逐渐增加,氡在中孔径孔隙中扩散运移较为容易,中孔径孔隙体积增大时,氡析出率增长速率呈现先快又慢的趋势。 第3 峰为大孔径孔隙,氡在大孔径孔隙中容易进行扩散运移,但第3 峰积分面积较小,固化体中大孔径孔隙体积也较少,随着大孔径孔隙体积逐渐增加,氡析出率增长速率为先慢后快。

图11 单、双面氡析出率与孔隙度的关系

孔隙介质中非固体颗粒所占体积占总体积的比例为总孔隙度,孔隙介质中的氡析出率与孔隙度的大小相关,孔隙度越大,氡析出率也就越高,固化体试样单、双面氡析出率与孔隙度之间的关系如图11 所示。 由图11可知,固化体试样的单、双面氡析出率和孔隙度均随掺合料掺量增加而逐渐降低,这是由于掺合料中存在不同含量的CaO、MgO 与Al2O3等活性物质,随着水化反应程度提高,生成了不同含量的Ca(OH)2、Mg(OH)2、水化硅酸钙(C—S—H)和水化硅酸镁(M—S—H)等凝胶物,凝胶物之间相互填充、包裹堵塞了固化体内部的孔隙,有效地降低了孔隙之间的贯通性,从而降低了氡的扩散运移。 因此在相同掺合料掺量和养护龄期时,添加矿渣粉能更好地降低孔隙度和氡析出率。

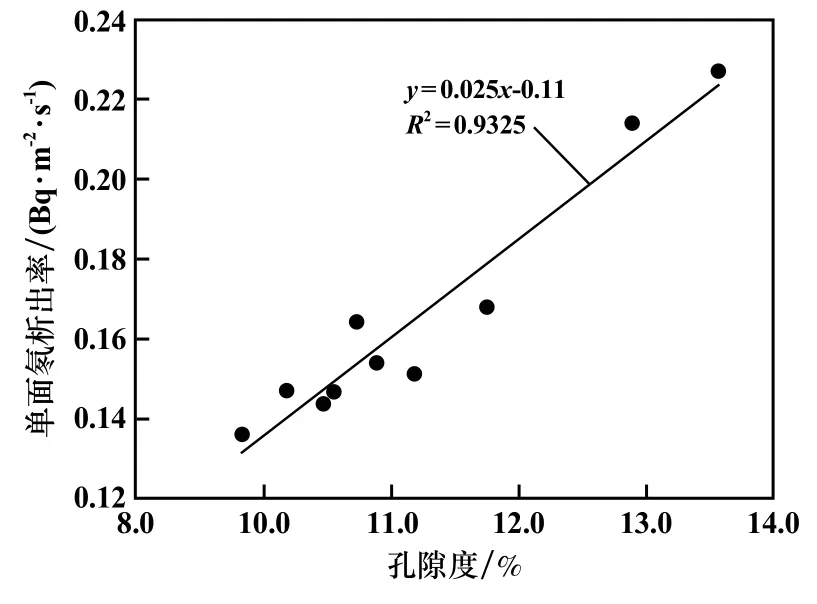

固化体试样孔隙度与氡析出率之间的关系如图12 所示。 可以看出固化体试样氡析出率与孔隙度之间呈正相关关系,随着孔隙度增加,固化体试样氡析出率也随之增加。

图12 孔隙度与氡析出率之间的关系

4 结 论

1) 铀尾砂固化体核磁共振T2分布曲线由3 个波峰构成,从左至右分别视为小孔隙、中孔隙和大孔隙,随掺合料掺量增加,固化体试样中有效孔隙体积逐渐降低,其中小孔隙占比约为90%,大孔隙占比约为3.5%。

2) 铀尾砂固化体试样的氡析出率随掺合料掺量增加而逐渐降低,25%掺量的矿渣粉固化体氡析出率最低,为0.136 Bq/(m2·s),明显低于水泥固化体氡析出率(0.227 Bq/(m2·s))。

3) 不同孔径的孔隙体积与氡析出率之间具有较好的相关性,小孔隙体积增加时,氡析出率增长速率为先慢后快的趋势,中孔隙体积增加时,氡析出率增长速率为先快后慢,大孔隙体积增加时,氡析出率增长速率为先慢后快。

4) 孔隙度与氡析出率之间呈现线性相关关系,孔隙度越低,氡析出率也就越小,25%矿渣粉固化体的孔隙度最低。