活塞泵在包装型乳化炸药生产上的应用分析①

彭 宁, 颜柏桦

(1.湖南金能科技股份有限公司,湖南 长沙410013; 2.国防科学技术大学,湖南 长沙410000)

乳化炸药为一种乳状液体系,是在外界能量下由一种分散相均匀分散在另一种连续液体相而形成的热力学不稳定系统[1-2]。 乳化炸药的稳定性系指在储存和输送过程中不分层、不破乳、物理状态和爆轰性能不发生变化。 乳化炸药的不稳定性系指它本身在热力学意义上是一个不稳定体系,在外界搅拌式或挤压式输送中有效气泡丢失,影响炸药爆炸性能。 因此,它的稳定性与不稳定性决定着乳化炸药的生产规模、应用条件和范围。 乳化炸药产品在生产装药、包装、成品运输中热聚、火焰、针刺、撞击、摩擦、振动、静电等一定外界能量作用下,均具有一定感度特性,有可能发生意外燃爆事故,造成人员伤亡和财产损失。 乳化炸药在输送中因设备不安定性,导致国内某些厂装药机、装药车的爆炸。 因此,选择一种安全稳定的输送设备对民爆物品生产安全有着极其重要的意义。

随着国内乳化炸药生产线不断进行技术改革和创新,炸药生产越来越朝着节约、环保、安全、高效的方向发展。 本文将湖南金能科技股份有限公司自主研发的DKJ 型装药机和萍乡金源恒业火工科技有限公司研发的RPP-12 型旋转活塞泵应用在乳化炸药生产线上,探讨了活塞泵在乳化炸药装药、输送过程中的优越性。

1 活塞泵特点与机理

1.1 活塞泵、转子泵和叶片泵的主要特点对比

活塞泵、转子泵和叶片泵的共同点为:它们都是通过容积改变来对液体产生压力的;其区别为:容积和位置不同[3]。 活塞泵、转子泵和叶片泵的主要特点对比如表1 所示。

表1 活塞泵、转子泵和叶片泵的特点对比

1.2 活塞泵在乳化炸药装药机上的工作机理

1.2.1 活塞泵结构、元件作用

活塞泵的核心部分(如图1 所示)由缸体、活塞、导向轴、凸轮、转子、定子、主轴、底座、盖板组成。 活塞安装在缸体里面,能使胶体自吸自排;凸轮和导向轴能控制活塞做上下运动;转子和缸体安装在主轴上做旋转运动;定子、盖板起密封作用,并且与药体接触的部分都有易损板,当出现磨损时不需要换整个泵体,只要更换易损板即可[4]。

图1 活塞泵核心部分结构

1.2.2 活塞泵在乳化炸药装药机上的工作机理

活塞泵是液压系统的一个重要装置。 它依靠活塞在缸体中往复运动,使密封工作腔的容积发生变化来实现装药[5]。

活塞泵应用在乳化炸药生产线上的工作流程:乳化炸药胶体在其负压作用力下,同步灌入活塞缸体中。当某个升降轴下端导轨轴承由凸轮导轨低端区段进入凸轮导轨的上升区段时,其导轨轴承、升降轴、活塞杆在凸轮导轨的作用力下,使活塞在缸体内从低端向上推到高端,此时段缸体活塞刚好处于同圆设置的出料口处,从而使缸体内乳化炸药胶体同步挤出。 环形均布的若干个活塞缸、活塞、活塞杆、升降轴、导轨轴承,均布在同圆凸轮导轨的高端区段、下降区段、低端区段、上升区段,在伺服电机驱动下产生旋转时,活塞就会在活塞缸体内随凸轮导轨在各个区段上产生环形平移及轴向位置变化,乳化炸药胶体就会从进料口处连续不间断地输送到出料口处及管道中,从而灌装到成形塑筒中。

2 活塞泵应用在乳化炸药装药机上的安全性验证

2.1 安全性特点

乳化炸药输送泵的最大危险来自泵腔内危险物料被运动部件碾磨、挤压、撞击发生热积累、热分解,以及外来硬质异物或敏感物体在机械作用下瞬间引爆炸药。 活塞泵从设计上采取了如下技术措施,可有效降低和控制上述事件的发生概率:

1) 金属活塞体与金属缸体之间留有一定间隙,活塞体上镶嵌了非金属密封件,可防止金属缸体与活塞体间的摩擦。

2) 活塞上端面与金属泵体盖板之间留有一定间隙,可防止活塞上端面与泵体盖板之间的摩擦。

3) 主轴带动的转子与外定子之间留有一定间隙,转子的圆柱外侧面上设有螺旋密封,外定子内腔设有自润滑系统,能有效防止泄漏和减少摩擦。

4) 凸轮导轨上升高度限制了活塞上升行程,确保不与泵体盖板产生撞击和摩擦。

5) 物料进入缸体后,在转子的带动下仅产生圆周位移,不会产生碾磨、搅拌、剪切等作用力。

6) 泵体盖板上的物料入口和活塞缸腔体空间较大,对尺寸小于30 mm 的硬质异物、结晶硝酸铵等具有较大的容错能力。

2.2 安全保护控制装置验证

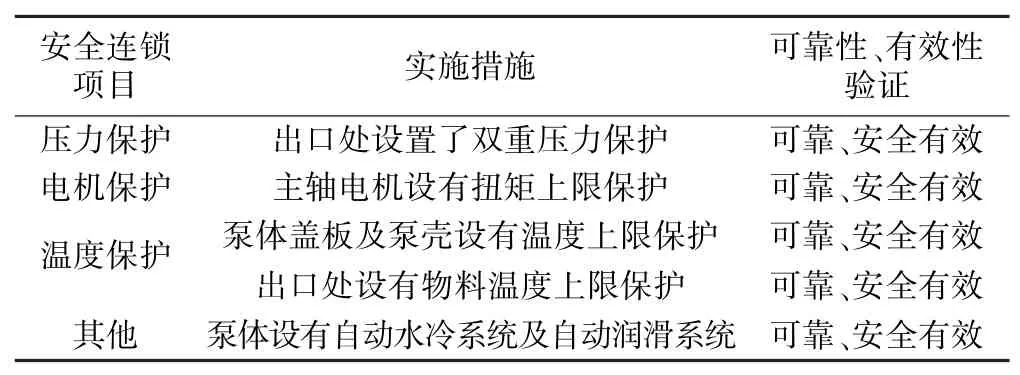

安全连锁保护装置包括压力、电机、物料温度等保护措施,出现如表2 所示的安全保护设置时,达到其设定上限值时会报警及自动停机,安全保护设置及有效性验证如图2 所示,安全性验证见表3。

表2 安全保护设置及有效性验证

图2 活塞泵安全操作面板

2.3 活塞泵优越性

活塞泵应用在乳化炸药生产线上优越性主要体现在以下3 点:

1) 活塞泵安全系数高。 由于从机械角度限制金属与金属直接接触,并且活塞采用橡胶材质,另外转速低(最高只有45 r/min),并且多处有监测系统控制,带水冷辅助冷却,大大提高了本质安全性。 物料无死角、无金属件之间的相互摩擦、腔体内结存物料少,易于清扫,采用定子气缸托起人性化设计。

2) 活塞泵与乳化炸药生产匹配性强。 该装药机活塞泵处于满负荷用电量低,耗气量少。 活塞泵产能为0 ~4 500 kg/h,而生产小药卷的转盘最大产能为4 000 kg,所以能够满足生产需要,并且能与生产线匹配。

3) 活塞泵对乳化炸药体系的稳定性不产生破坏,能够广泛应用于物理敏化、化学敏化多样品种商品的生产。 通过机械构件控制形成炸药连续吸入、排出,实现了连续高效、安全、输送计量含水炸药的目的。 活塞结构对乳化炸药胶体不产生剪切、碾压、搅拌等破坏作用力,只产生轴向吸力和推力,活塞结构输出压力大,很好地解决了现有物理敏化胶体大流量输送难题。

2.4 可靠性、产能匹配性验证

湖南金能科技研发该装药机设备可稳定运行300支/min,最大350 支/min,最高转速不超过60 r/min,物料输送压力不大于0.6 MPa;旋转卡扣机端面封口并分切,以Φ32 mm×200 g 计算,最高可达350 支/min,产能为4.2 t/h 左右,以Φ70 mm × 2 000 g 计算最高可达60 支/min,产能可达7.2 t/h。

表3 安全性验证表

生产性匹配性适应生产规格:直径25 ~130 mm;生产长度185~580 mm;前后工序联动,在总控室可以监控和操作,并在上位机系统中保存记录装药机的关键数据。 DKJ 型装药机设计灌装产能,灌装Φ32 mm 小药卷时,速度为60~350 支/min(以Φ32 mm ×200 mm ×200 g计算),最大产能为4.2 t/h 左右;灌装Φ70 mm 药卷时,速度为5~60 支/min(以Φ70 mm × 2 000 g 计算),最大产能可达7.2 t/h,与生产线产能相匹配。

3 结 论

活塞泵应用在乳化炸药生产线上,安全系数高,与乳化炸药生产匹配性强,不破坏乳化炸药体系的稳定性,能够广泛应用于物理敏化、化学敏化多种商品乳化炸药的生产。