全尾砂和废石联合胶结充填体最佳配比及应用①

张 静, 刘再涛, 李永新, 王云强, 施绍威, 彭 康

(1.重庆大学 资源与安全学院,重庆400044; 2.赤峰山金红岭有色矿业有限责任公司,内蒙古 赤峰025450)

目前,随着充填材料与充填技术的突破,全尾砂和废石等固体废物再生利用以及料浆浓度、灰砂比和龄期对充填体强度影响等研究已取得了新进展[1-3]。 随着以全尾砂作为主要充填材料的充填技术不断发展及应用[4-9],原常用的分级尾砂充填存在以下弊端:一是为满足尾矿坝筑坝安全的需要,选厂尾砂可被利用于充填的分级尾砂产率低,通常还需要外购其他骨料予以补充;二是分级尾砂充填体料浆浓度低、采场滤水现象突出、排水清淤费用高、井下污染严重等。

我国选厂每年产生大量尾砂,此外多数矿山在建设和生产时,往往在地表堆积大量废石,既占用土地资源又污染周围环境。 因此,若将选厂产生尾砂和矿山地表废石用于制备井下采空区充填材料,既可解决充填材料不足的问题,又可减少地表尾砂及废石堆积对环境的污染[10]。

1 工程概况

山东黄金赤峰山金红岭铅锌矿(简称红岭铅锌矿)于1988 年开始筹建,经过多年的开采和技改,生产能力已经达到5 000 t/d。 矿山前期采用空场采矿法回采,崩落围岩处理采空区,地表出现塌陷坑,后改用充填采矿法,采空区地压及地表塌陷情况得以改善。 矿山原充填系统采用分级尾砂充填,随着矿山开采规模和矿石开采总量不断增加,尾砂产量不断增长,大量细粒级尾砂不仅占有土地,使土地酸化,还增加了尾矿库管理成本。 此外,由于早期开采及井下掘进开拓导致地表堆放有大量废石占用土地,对环境造成严重破坏。因此,将全尾砂及废石作为充填骨料充填到采空区,变废为宝,有效解决现有充填系统问题和地表堆积废石对环境造成的破坏问题,成为矿山当前可持续发展及绿色矿山建设中的技术难题。

2 充填材料性能

2.1 碎 石

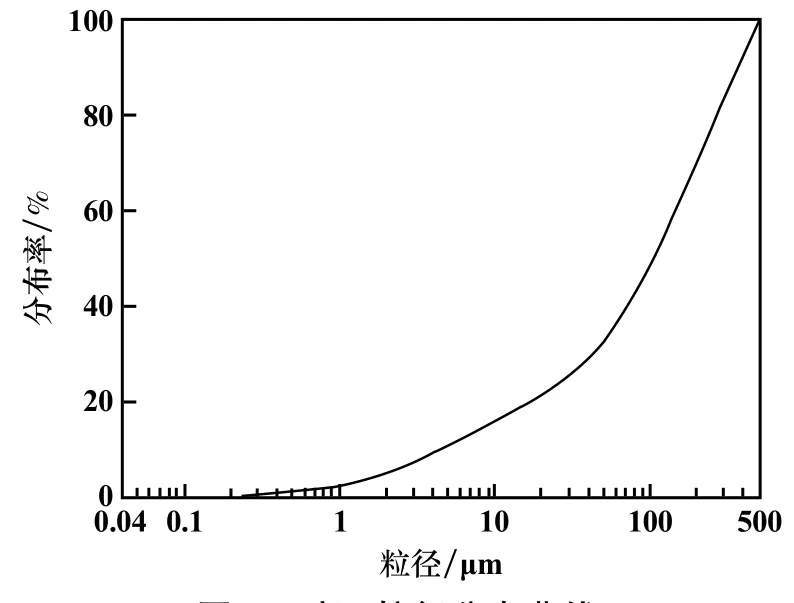

实验所用废石为矿山实际生产过程中产生的废石。 井下掘进废石运至地表后,经过废石破碎站处理,参考国内外碎石充填经验,综合考虑破碎成本及管道输送性能来确定合理粒径组成,碎石粒径最大为10 mm左右,其粒径分布曲线见图1。

图1 碎石粒径分布曲线

2.2 全尾砂

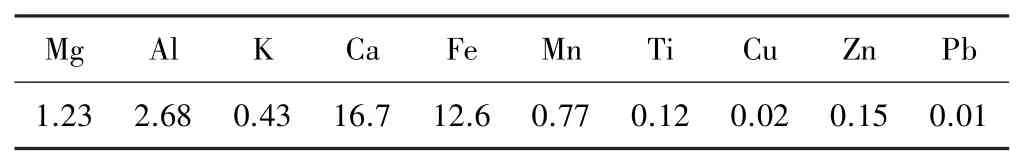

尾砂取自红岭铅锌矿选厂所产生的全尾砂,全尾砂密度3.36 g/cm3,松散容重1.813 g/cm3,松散孔隙率46.99%。 采用X 射线衍射实验对其进行化学成分测定,结果如表1 所示。 由表1 可知,尾砂中有毒有害元素很少,用于井下采空区充填不会对井下环境及工人身体健康产生影响。 全尾砂粒径分析结果见表2。

表1 全尾砂化学成分(质量分数)/%

2.3 胶凝材料

选用新型胶结材料(C 料),用该材料作充填胶结剂,与普通硅酸盐水泥相比,在料浆泵送性、流动性、早期强度等方面更具优势,且对金属回收率没有影响。其主要化学成分为SiO2、Al2O3、Fe2O3、CaO、MgO、SO3,无毒,无害。

根据碎石与全尾砂的粒径分析结果可知:全尾砂粒级适中,主要分布在+0.038 mm 粒级(占47%)以及-0.02 mm 粒级(占36.5%),其中尾砂粒级较细的不利于充填脱水和快速硬化,影响胶结充填体强度。 此外,当碎石粒径在10 mm 以下时,最大粒径小于0.25 mm的碎石占17.3%,大部分碎石粒径都在0.25 mm 以上,这些较粗粒径的碎石对管道磨损严重,且输送能力差。当碎石粒径在5 mm 以下时,最大粒径小于0.25 mm的碎石占29.1%,碎石粒度大小较均匀,因此骨料输送性能较好,能降低管道磨损,但是相比较而言,减小碎石粒径会增加骨料的破碎成本。 因此,单独将红岭铅锌矿的全尾砂或地表废石作为充填骨料不是很理想,将碎石与全尾砂按一定配比混合作为充填骨料,可有效解决以上问题,但其混合充填骨料的力学性能怎样才能达到最优,需要通过室内充填配比试验来确定。

3 充填配比试验

在全尾砂物理力学性能测定基础上,将制备好的不同充填配比参数的充填浆体注入10.0 cm×10.0 cm×10.0 cm 的标准三联模具中制作充填体试块。 将经刮平、脱模后的充填体试块放至恒温养护箱养护,养护温度20 ℃,养护湿度大于95%。 采用重庆大学煤矿灾害动力学与控制国家重点实验室中心的岛津试验机测试养护7 d,28 d 和60 d 后的充填体试块单轴抗压强度。

3.1 不同灰砂比充填体试块单轴抗压强度分析

灰砂比是指胶凝材料与充填骨料的比例。

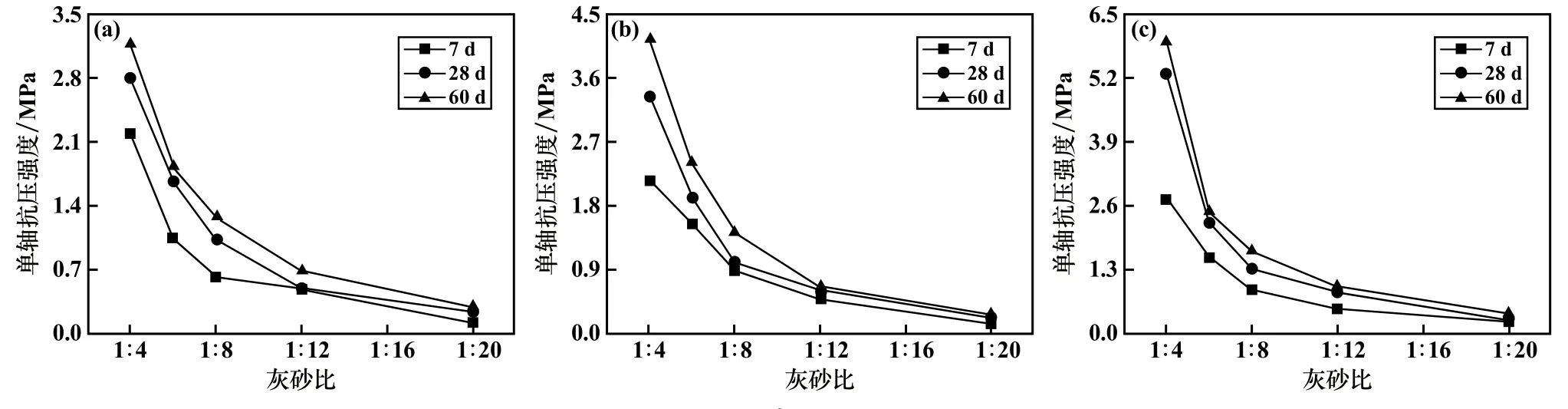

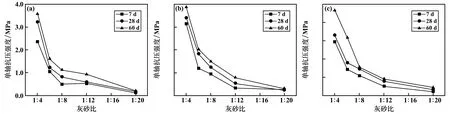

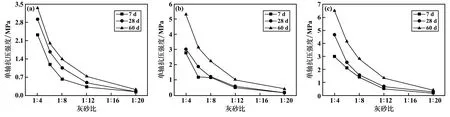

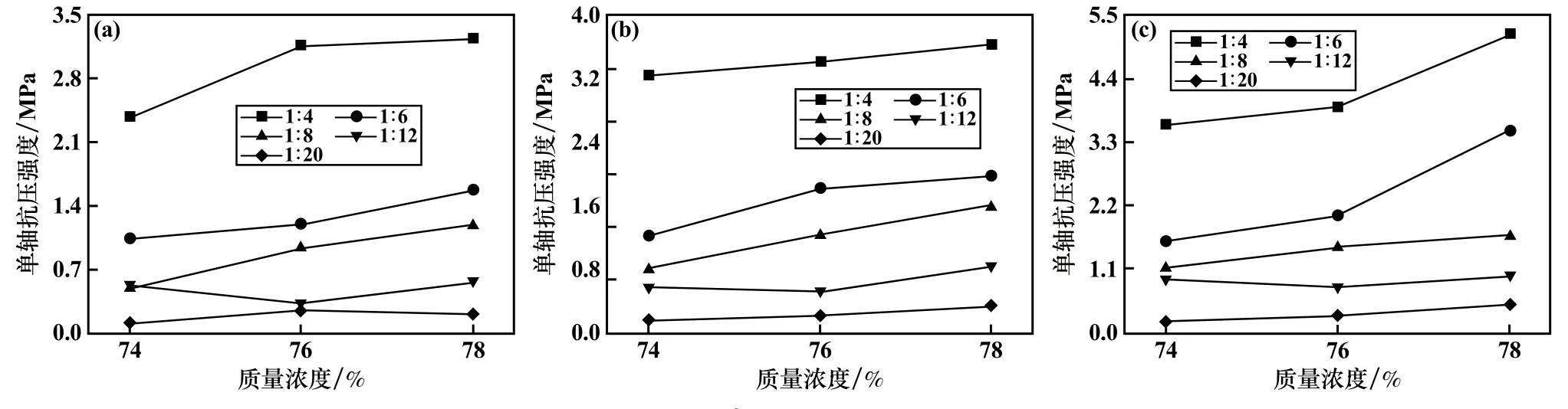

不同灰砂比条件下的充填体单轴抗压强度特性曲线如图2~4 所示。 由图可见,强度特性曲线呈下凹的变化趋势,即随着灰砂比减小(即充填骨料比例增加),所有充填体试块的单轴抗压强度都呈减小的趋势。 在灰砂比较小时,不同质量浓度、不同全尾废石比充填体试块的单轴抗压强度相差不大。

图2 全尾砂废石比2 ∶8时充填体强度随灰砂比变化特性曲线

图3 全尾砂废石比3 ∶7时充填体强度随灰砂比变化特性曲线

图4 全尾砂废石比4 ∶6时充填体强度随灰砂比变化特性曲线

3.2 不同养护龄期充填体试块单轴抗压强度分析

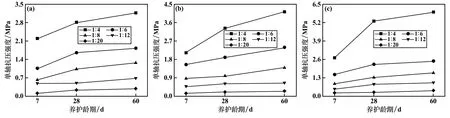

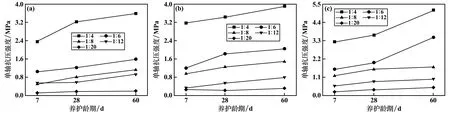

不同养护龄期充填体单轴抗压强度特性曲线见图5~7。 由图5~7 发现,随养护龄期增加,充填体试块的单轴抗压强度基本上都呈增大的趋势,且试块的单轴抗压强度在前期养护龄期增长较为缓慢,试块的长期强度与早期强度可能会相差较大。 此外,随灰砂比降低,充填体试块单轴抗压强度受养护龄期的影响呈下降趋势。

图5 全尾砂废石比2 ∶8时充填体强度随养护龄期变化特性曲线

图6 全尾砂废石比3 ∶7时充填体强度随养护龄期变化特性曲线

图7 全尾砂废石比4 ∶6时充填体强度随养护龄期变化特性曲线

3.3 不同质量浓度充填体试块单轴抗压强度分析

不同质量浓度充填体试块单轴抗压强度特性曲线如图8~10 所示。 由图8~10 可以看出,试块单轴抗压强度随料浆浓度增大而增大,这种增大的速率随料浆浓度增大而降低。 此外,当试块的灰砂比较小时,其单轴抗压强度受料浆浓度的影响较小。

图8 全尾砂废石比2 ∶8时充填体强度随料浆质量浓度变化特性曲线

图9 全尾砂废石比3 ∶7时充填体强度随料浆质量浓度变化特性曲线

图10 全尾砂废石比4 ∶6时充填体强度随料浆质量浓度变化特性曲线

4 最佳充填配比及应用

4.1 最佳充填配比

红岭铅锌矿采用上向水平分层充填采矿法进行开采,每一分层采场分两步进行充填。 其中非胶结面采用低配比进行非胶结充填,胶结面采用高配比胶结充填。 每一分层充填胶结面充填体的28 d 龄期抗压强度不低于1.5 MPa,非胶结充填要求充填体28 d 龄期抗压强度不低于0.5 MPa[11]。 根据上述要求及室内试验结果,推荐最佳充填配比及相对应的抗压强度结果如表3 所示。

表3 推荐的最佳配比及其抗压强度结果

4.2 工程应用

根据红岭铅锌矿矿山实际情况,充填时碎石由装载机给料到配料站,经骨料计量机称重后由皮带输送到搅拌机内;尾砂浆流入浓密机内,经计量后,泵送至搅拌机内;胶凝材料通过压气卸入立式筒仓,经计量后输送至搅拌机内;充填用水通过水泵从蓄水池内引水经计量后加入搅拌机内。 上述所有充填原料在搅拌机内制备成质量浓度78%的充填料浆,通过充填泵加压后经管道输送至井下待充填区域进行充填。 根据采场现场工业试验,得出以下结论:

1) 充填配比满足充填料浆泵送要求,充填料浆质量浓度能够控制在78%左右,采场泌水小,充填接顶效果好,未对采场稳定性产生较大影响。

2) 全尾砂废石充填系统的应用,保证了井下充填法开采时采场地压的稳定性,不论是采场普通充填体还是胶结面充填体的强度均能达到安全生产要求。

3) 采用全尾砂和废石作为主要充填骨料,使得充填材料级配更合理,减少了胶凝材料的使用,达到低成本运营和安全可靠输送的目的。

5 结 论

1) 全尾砂废石充填材料的物化性质测试结果表明,单独将全尾砂或地表废石作为充填骨料不理想,而将碎石与全尾砂按一定配比混合作为充填骨料,可弥补2 种材料单独作为充填骨料时的缺点。

2) 充填体试块的单轴抗压强度随着灰砂比减小而减小,随养护龄期增加呈增大趋势,随充填料浆质量浓度增大呈增大趋势,并得到了最佳充填配比。3) 根据现场应用效果,把红岭铅锌矿选厂全尾砂和地表废石作为主要充填骨料用于井下采场充填在技术上可行,有效利用了选厂尾砂及地表堆积废石,达到绿色矿山生产的目的,为国内具有相似情况的同类矿山采用全尾砂与废石混合充填提供了借鉴。