锡矿泥浮选工艺研究及工业化应用①

汪 泰, 胡 真, 何名飞, 姚艳清, 杨凯志

(1.广东省资源综合利用研究所,广东 广州510650; 2.稀有金属分离与综合利用国家重点实验室,广东 广州510650; 3.广东省矿产开发与综合利用重点实验室,广东 广州510650)

随着易采易选的砂锡矿开采殆尽,复杂难选锡多金属硫化矿成为今后锡金属重要来源,但是该类资源普遍存在硫含量高、矿泥含量高、锡嵌布粒度较细等特点,细粒锡石回收效果差。 以我国云南都龙[1]等国内大型锡矿床为例,矿石中-0.02 mm 细粒锡石高达70%以上,而重选设备对-0.037 mm 微米粒级回收率不到20%[2],浮选是回收细粒矿物的有效方法。 因此,研究锡矿泥浮选对细粒难选锡资源的开发、提高锡资源利用率具有重要意义。

本文以某锡矿泥为研究对象,开展了锡石选矿试验研究,并进行了工业试验,为微细粒锡石高效开发提供了技术支撑。

1 矿石性质

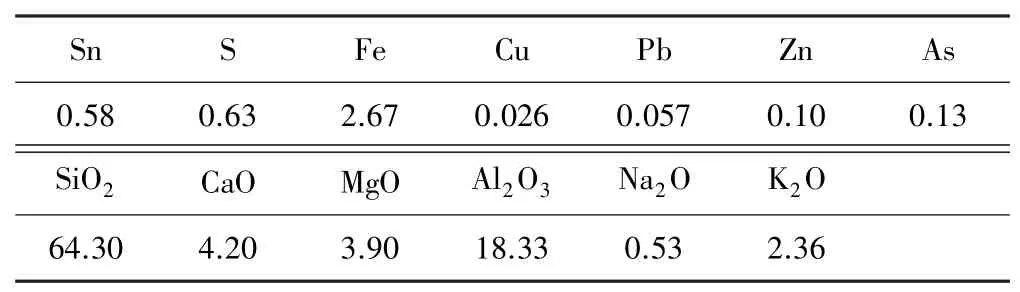

对锡矿泥进行了化学多元素分析,结果见表1。从表1 可知,锡矿泥中Sn 品位0.58%,但S 品位达到0.63%,Cu、Pb 和Zn 含量较低,综合回收价值不高。SiO2和Al2O3含量分别为64.30%和18.33%。 矿物测定结果显示,主要脉石为石英和电气石,以及绢云母、绿泥石、长石和高岭石等易泥化矿物。

表1 锡矿泥多元素分析结果(质量分数)/%

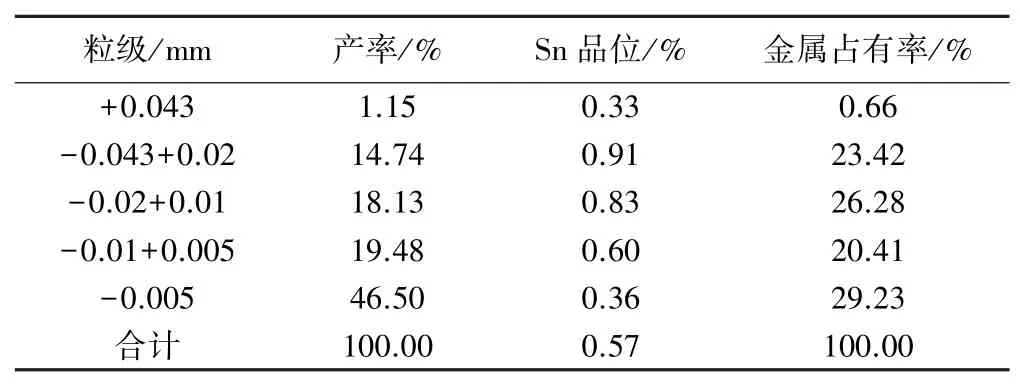

对锡矿泥进行了筛水析试验,结果见表2。 结果表明,该锡矿泥中-0.005 mm 微细粒级产率高达46.50%,锡金属占有率为29.23%。 然而,大量矿泥的存在不仅会消耗浮选药剂,而且影响浮选精矿品位,干扰锡石浮选指标。 因此,选锡前需要考虑微细矿泥的脱除。

表2 锡矿泥筛水析试验结果

2 试验结果与讨论

2.1 原则流程的确定

重选对-0.037 mm 粒级锡矿泥的回收率仅为20%左右,而通常浮选作业回收率能达到重选的3 倍。 近年来,锡石浮选在云南都龙、个旧大屯选厂等地得到应用,但是受浮选药剂成本以及浮选药剂绿色环保等因素制约,锡石浮选还未能实现大规模推广实施。 本矿石具备易泥化矿物含量高、含钙镁矿物多等特征,加上硫化矿浮选作业残留了被抑制的硫化矿等因素,导致选锡难度大。 有研究表明,脱泥作业的流程结构、设备选择和粒度界限,以及硫化物含量对锡石浮选指标的影响尤为显著[3]。 因此,微细粒锡石浮选需要解决3个关键问题:一是选锡前的脱泥;二是硫化物的脱除;三是锡浮选高效药剂筛选,包括钙镁矿物高效抑制剂以及绿色环保、经济高效的锡捕收剂。 这也是锡石浮选工业实践推广的关键。

综上所述,本试验确定了“脱泥⁃浮硫⁃浮锡”的原则流程回收微细粒锡石。

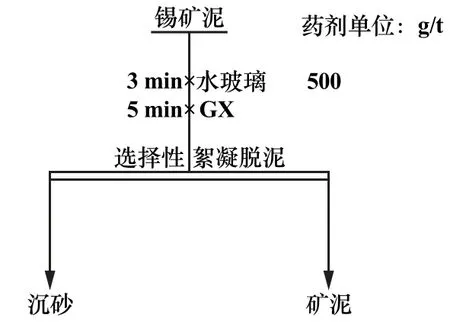

2.2 选择性絮凝脱泥

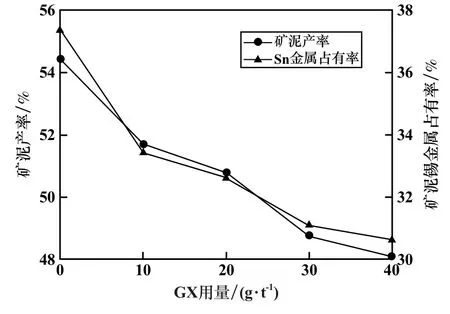

锡矿泥中-0.005 mm 粒级含量占46.50%,-0.01+0.005 mm 粒级产率达到19.48%,累计高达65.98%,金属量达到49.64%。 因此,脱泥作业需要考虑如何将微细粒级矿泥选择性脱除,同时尽可能减少锡在矿泥中的损失。 近年来,选择性絮凝脱泥在微细粒矿泥脱除方面取得了一定进展[4-5],脱泥效果好。 对此,本文采用分散剂水玻璃增加石英、绿泥石、绢云母等矿物表面电荷的排斥力,使锡矿泥呈稳定的悬浮分散状态;然后加入选择性絮凝剂GX(自主研发的改性聚丙烯酰胺类絮凝剂),将锡石等目的矿物有选择地絮凝,最后通过旋流器脱除微细粒矿泥。 本文对选择性絮凝剂GX用量进行了研究,试验流程见图1,结果见图2。

图1 选择性絮凝脱泥试验流程

图2 选择性絮凝脱泥试验结果

从图2 可知,未添加GX 时,脱除矿泥产率为58.50%,矿泥中锡金属占有率高达41.63%;当GX 用量为30 g/t 时,可以脱除产率48.75%矿泥,锡金属占有率也降至31.09%,表明选择性絮凝脱泥效果明显优于常规脱泥。

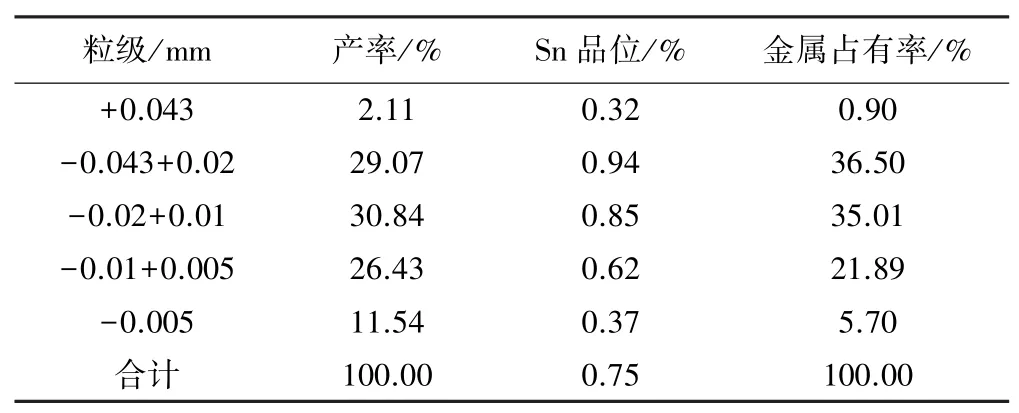

针对脱泥后的旋流器沉砂进行了筛水析试验,结果见表3。 从表3 可知,旋流器沉砂中-0.005 mm 粒级含量从46.50%降至11.54%,金属占有率降至5.70%,表明选择性絮凝脱泥工艺可以将-0.005 mm 微细粒级有效脱除,为后续锡石浮选提供了良好条件。

表3 旋流器沉砂筛水析结果

2.3 脱硫对锡石浮选的影响

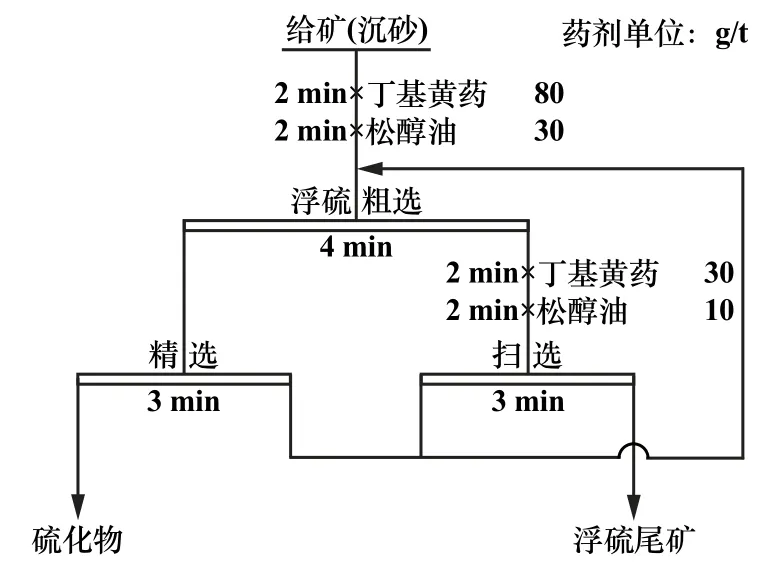

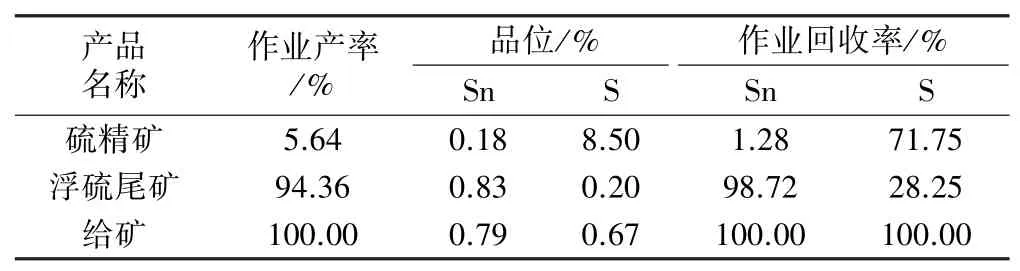

由于硫化矿物具有良好的可浮性,在锡石浮选之前必须脱除硫化矿物[6],一方面减少硫化矿物对锡石浮选药剂的消耗,二是尽量消除硫化矿物对锡精矿品质的影响。 为此,进行了浮选脱硫试验研究,试验流程如图3 所示,结果见表4。

图3 浮选脱硫试验流程

表4 浮选脱硫试验结果

从表4 可知,在给矿S 品位0.67%情况下,脱硫后尾矿S 品位降至0.20%,脱硫率为71.75%,锡在硫精矿中损失率为1.28%,表明浮选脱硫为后续锡石浮选以及降低锡精矿含硫量奠定了良好的基础。

2.4 捕收剂对锡石浮选指标的影响

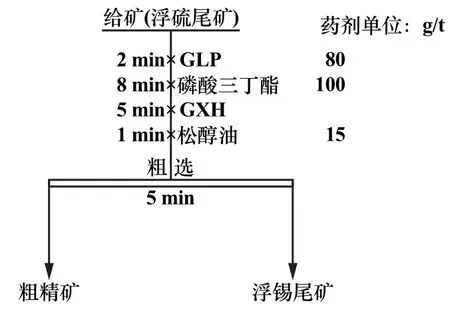

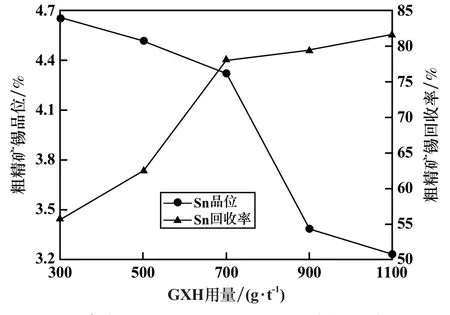

锡细泥传统的捕收剂可分为膦酸、胂酸、脂肪酸、羟肟酸、烷基磺化琥珀酰胺酸盐等几大类[7-8]。 水杨羟肟酸类锡石浮选捕收剂具有毒性小、选择性高等优势,与辅助捕收剂磷酸三丁酯组合使用,能发挥正协同效应,在弱碱性环境中就能实现细粒锡石有效回收。为此,试验采用抑制钙镁矿物的无机盐GLP 作为调整剂,磷酸三丁酯作辅助捕收剂,考察了水杨羟肟酸类捕收剂GXH 用量对锡石浮选指标的影响,试验流程如图4 所示,结果见图5。

图4 捕收剂用量试验流程

图5 捕收剂GXH 用量对锡石浮选指标的影响

从图5 可知,增加GXH 用量对于提高锡回收率效果是有利的,当用量为700 g/t 时,锡作业回收率可以达到78.06%;继续增加用量时,回收率基本趋于稳定,但锡品位下降明显,因此,GXH 用量700 g/t 为宜。

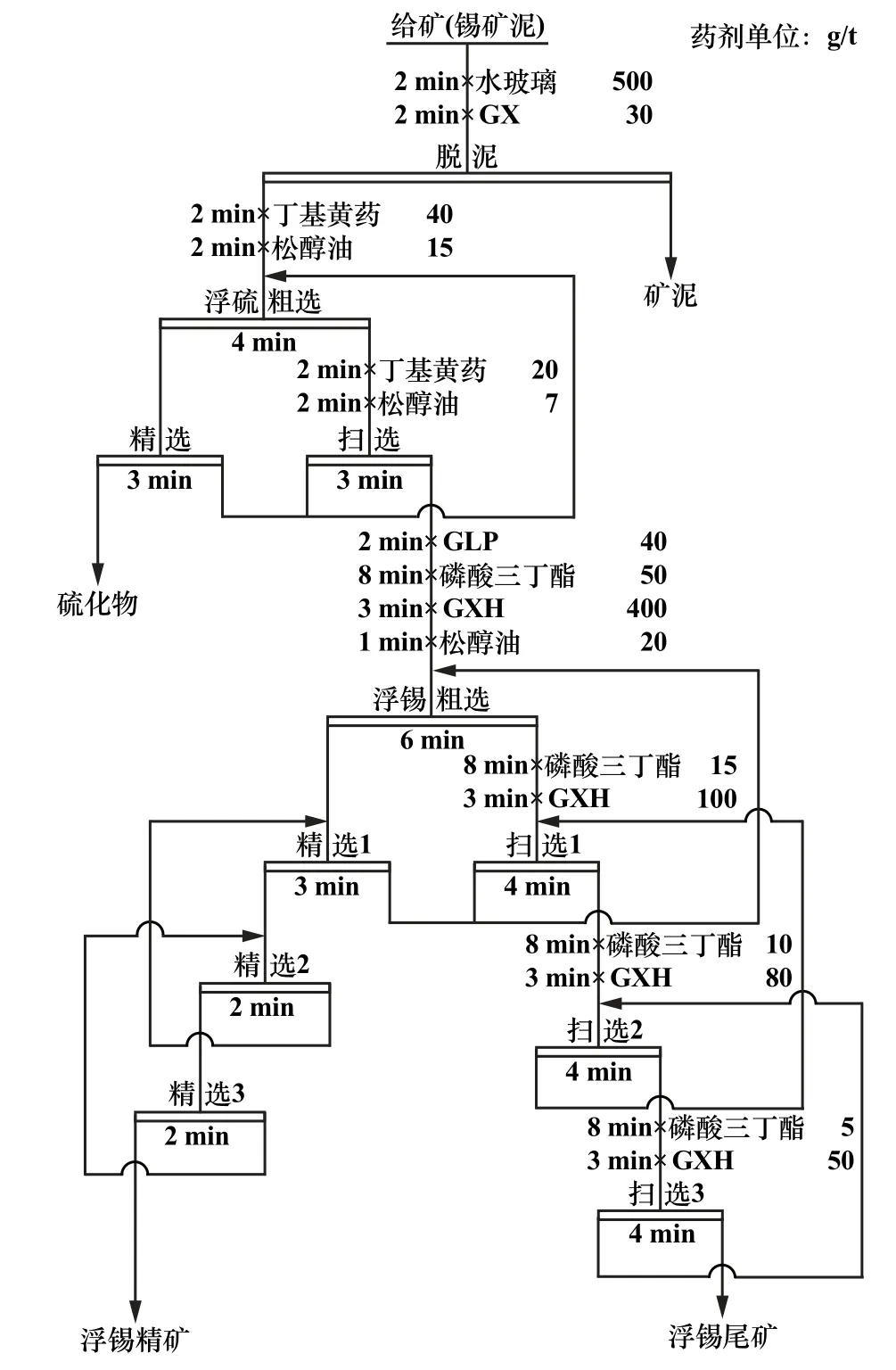

2.5 全流程试验

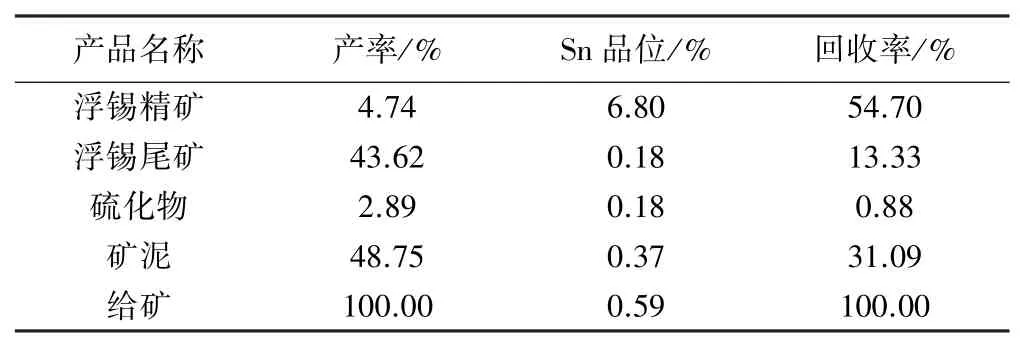

在条件试验基础上,开展了“脱泥⁃浮硫⁃浮锡”全流程试验,试验流程如图6 所示,结果见表5。 从表5可知,在锡给矿品位0.59%的情况下,可获得锡精矿

图6 脱泥⁃浮硫⁃浮锡全工艺试验流程

表5 脱泥⁃浮硫⁃浮锡全工艺试验结果

Sn 品位6.80%、回收率54.70%(作业回收率80.41%)的技术指标,实现了微细粒锡石的有效回收。

2.6 锡石浮选工业验指标

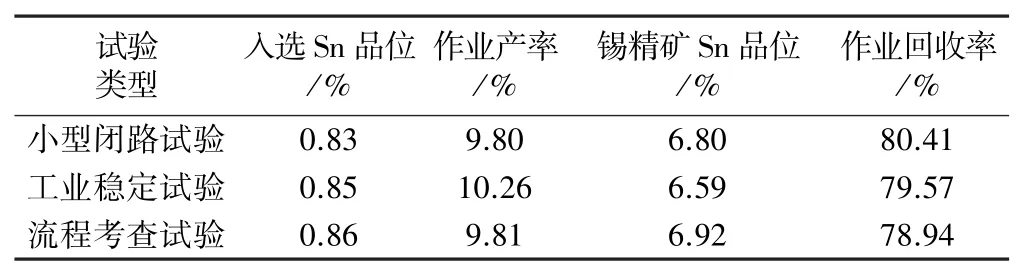

基于小型试验研究结果,锡石浮选工业试验在规模700 t/d 浮选厂进行。 锡矿泥经脱泥后,沉砂浮选脱硫,浮硫尾矿采用“一粗三精三扫”工艺获得锡精矿和浮锡尾矿,进行了3 天共9 个班的稳定工业试验,并在此期间进行了流程考查,将锡石浮选工业试验结果与小型浮选闭路试验结果进行了对比,详见表6。

表6 锡石浮选指标对比结果

从表6 可知,工业试验在入选锡品位0.85%的情况下,获得了锡精矿Sn 品位6.59%、作业回收率79.57%的技术指标,且与流程考查指标、小型浮选闭路试验基本吻合,验证了锡石浮选工艺流程的稳定性和可靠性。

3 结 论

1) 针对-0.005 mm 粒级产率高达46.50%锡矿泥,采用选择性絮凝剂GX,选择絮凝锡石等目的矿物,然后通过旋流器脱除微细粒脉石,较常规脱泥工艺,大大减少了锡在矿泥中的损失,同时为锡石浮选创造了良好的浮选环境。

2) 水杨羟肟酸类捕收剂GXH 与磷酸三丁酯组合使用对细粒锡石具有良好的选择性,在锡给矿品位0.83%的情况下,可获得锡精矿Sn 品位6.80%、作业回收率80.41%的技术指标,在700 t/d 规模锡石浮选厂进行工业试验,取得了与小型试验基本一致的技术指标,进一步验证了该浮选工艺流程的稳定性和可靠性。