数字图像相关方法中数字散斑场的制作与应用研究

钱 伟, 蒋 明

(1.苏州科技大学 数理学院,江苏 苏州 215009;2.苏州科技大学 土木学院,江苏 苏州 215009)

1 引 言

数字图像相关(Digital image correlation, DIC)测量技术是通过试件表面的图案或者纹理变化获得其位移和应变等信息。DIC实验需要在试样的表面生成具有随机灰度分布的散斑图案,即散斑场,在不影响试件本身力学行为的基础上散斑场能够随着试件表面的变形而产生相应的变化。散斑场通常采用人工喷漆方法进行制备,由于不同的人喷涂的手法和周围环境的不同,从而导致喷漆散斑质量参差不齐。

在DIC高温环境的测量中,许多学者对相关问题进行了系统的研究和探索。时金娜[1]等人在混凝土表面喷涂油漆,利用DIC技术,对经历20,200,400,600 ℃后的混凝土在单轴受压过程中的全场位移进行采集,分析了混凝土在不同温度下、不同受力阶段应变云图的变化特征和变形参数的变化规律;吴大方[2]等人将白色的Al2O3陶瓷板表面制备成黑色,之后将白色的Al2O3粉末加入高温陶瓷粘接剂中搅拌均匀,通过溅射方式制备出散斑场,实现了1 200 ℃高温氧化环境下部件受热前表面的应变测量;胡悦[3]等人利用不同颜色的高温漆制斑,在不同的温度节点外加不同光源及相应的滤波片,采集并观察图像是否具有良好的对比度,实验结果表明:采用紫外光照明可以实现DIC在高温环境下的测量,同时利用黑色或者蓝色散斑直接喷涂在试件上有着最佳的对比度。这些采用高温粘接剂和高温油漆等方法制作的散斑场,不仅成本高,散斑场质量不稳定,且耐受温度有限;张平等人[4]利用激光打标的方法在PBT材料上标刻了不同的图案,并且在750 ℃的高温下标刻图案的质量均表现为优,说明了激光打标图案能够适应高温环境。

运用软件制作的数字散斑场(Digital Speckle Patterns, DSPs)能够有效解决制斑差异大、质量不稳定等问题。采用光纤激光打标技术进行数字散斑场的转移。将数字散斑场运用于高温焊接实验,在焊接的瞬间,试件表面温度迅速升高,散斑随着试件一起变形,且散斑场质量稳定,没有出现高温融化现象。

2 数字散斑场的制作及转移

2.1 数字散斑场的制作

DIC通过识别附着在物体表面随机分布的散斑来获取物体的变形信息,达到测量全场变形的目的。因此,散斑作为变形信息的载体,其质量直接影响到DIC的变形测量精度和效率。

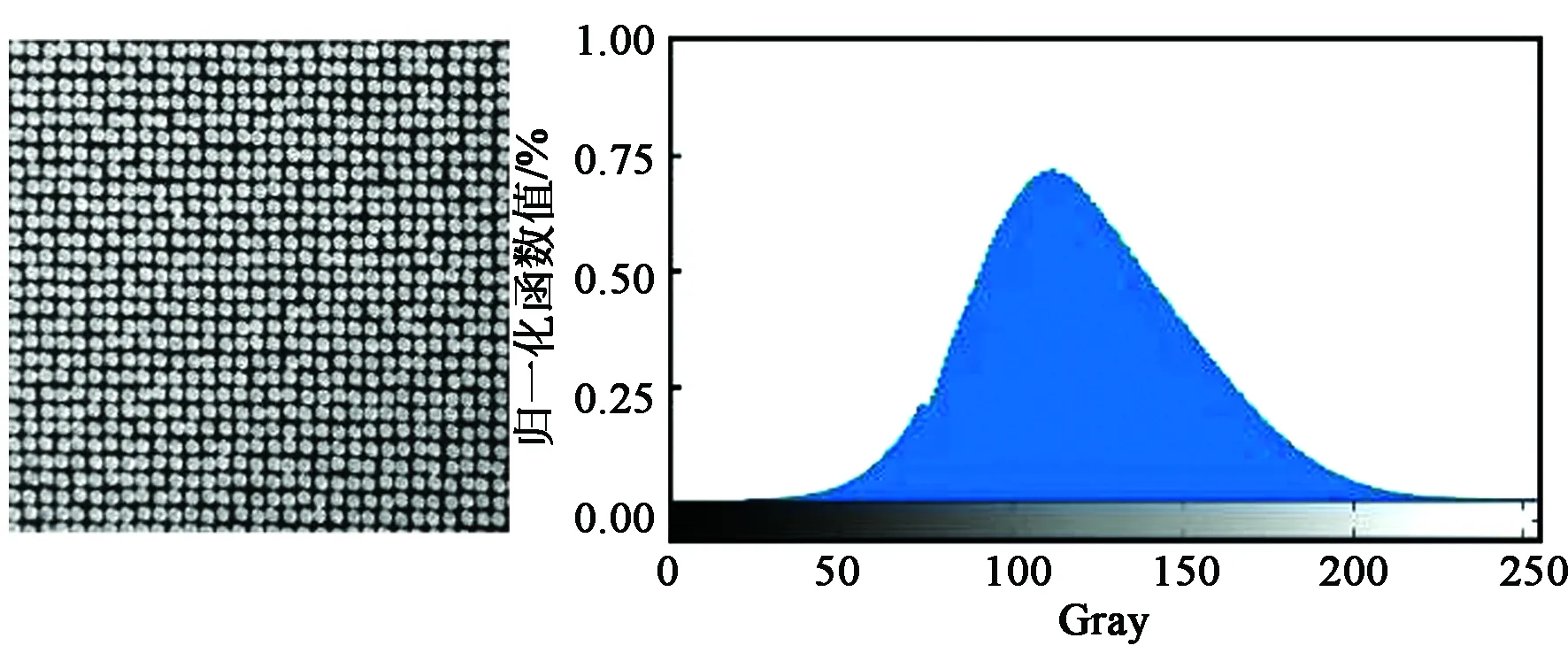

一般来说,形成散斑场的散斑点形状可以是任意的,如三角形、正方形、多边形和圆,但是考虑到散斑的各向同性,选择的散斑点的形状为圆形,采用圆点设计散斑场主要考虑3个要素:占空比ρ(一幅散斑场中散斑点的面积与整幅图像面积的比值)、散斑直径d和随机度r[5-10]。本文设计的散斑场的散斑直径相同,通过控制散斑点随机出现的范围来控制数字散斑场的随机度。如图1,在白色背景上规则地放置固定直径的黑色圆点,形成规则分布的散斑点阵列(图1(a));将该散斑点阵列中的第i个点添加一个随机的扰动,使得该点在指定范围内并且只能在该范围内移动,如图1(a)中的红色方框;遍历所有散斑点,就可以得到随机分布的数字散斑场(图1(b))。

图1 软件生成的散斑场Fig.1 Software generated DSPs

数字散斑场是通过控制斑点数量、圆心坐标和圆的半径来设计制作。数字散斑场由下面4个公式生成:

(1)

(2)

(3)

n=ρA/(0.25·πd2),

(4)

2.2 数字散斑场的转移

图2 光纤激光打标机Fig.2 Fiber optic laser marking machine

目前常用的散斑场转移方法(如水转印[11]、丝网印刷等)制作出的散斑场不能满足超高温环境的测量需求。采用光纤激光打标机转移散斑场,选择的光纤激光打标机的激光波长为1 064 nm,功率为100 W,标刻深度为0.01~1.6 mm,重复定位精度为±0.002 mm,图2为实验中用到的光纤激光打标机的装置图。激光打标机转移散斑场是通过高能量密度的激光烧蚀试件表面,在试件表面形成图案,并且不改变试件的原有材质。为了不改变试件的力学性质,在标刻时选择的标刻深度为0.01 mm,远小于试件的厚度2 mm,所以将散斑场标刻在试件表面不会改变试件本身的力学性质,耐受温度与试件一致。图3为标刻完成的散斑场。

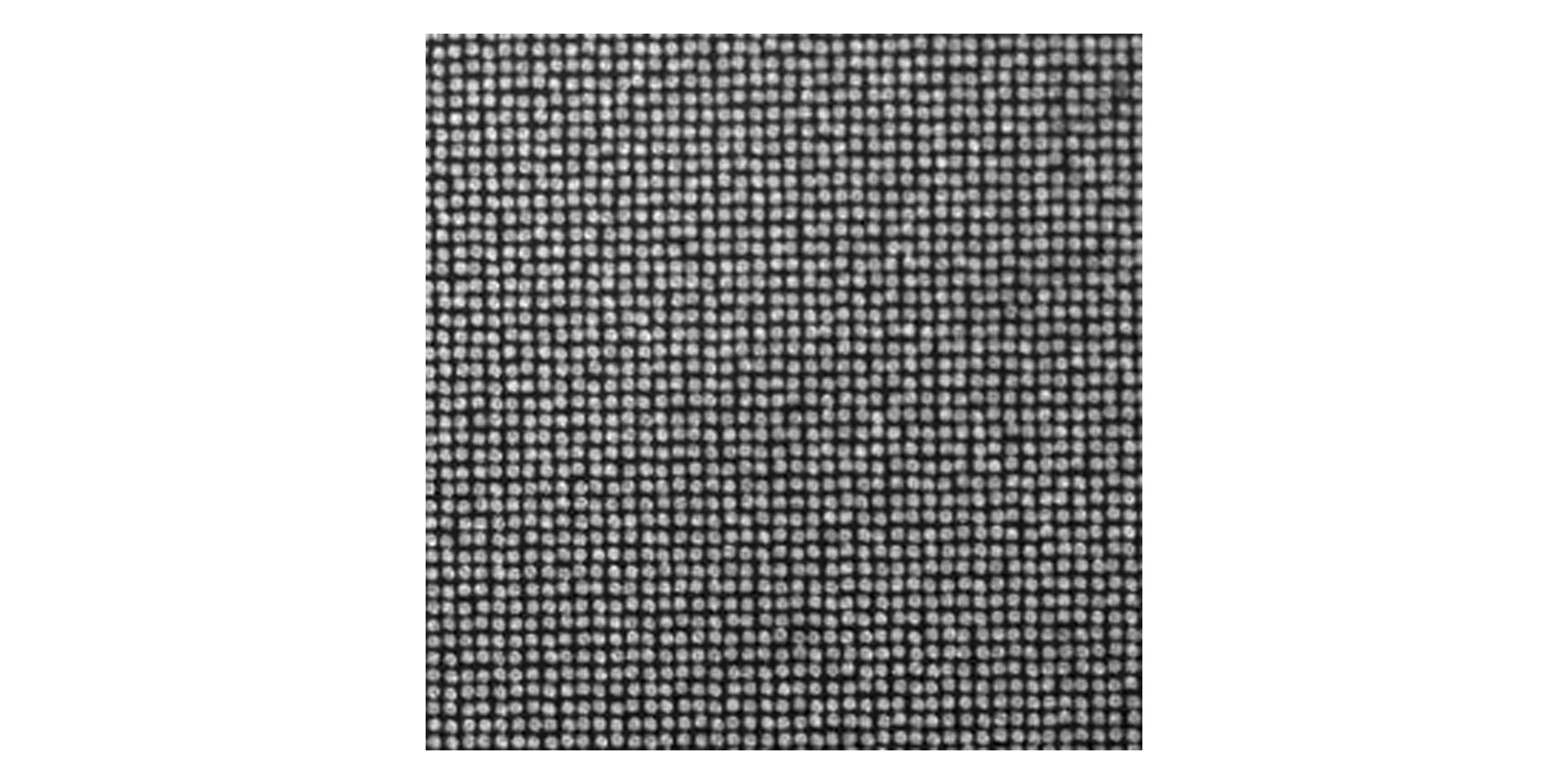

图3 转移的散斑场图Fig.3 Enlarged image of transferred DSPs

3 数字散斑场精度分析

3.1 数字散斑场打印精度分析

激光打标技术转移数字散斑场就是将制作好的散斑图导入打标软件中,然后调整好激光的功率和标刻的视场,通过激光烧蚀试件表面,获得散斑场。激光打标技术理论的最小打标点为原点,但是在实际应用中,由于温度和周围环境的影响,可能会对散斑的大小和形状造成影响。激光打标的精度可以从散斑的圆度和面积比两个方面来进行分析。

3.1.1 圆度

圆度体现了散斑点的再现状态,也体现了散斑点的保真度,圆度的表示公式如下所示:

(5)

式中,A为散斑点面积,P为散斑点周长。当散斑点的圆度为1时,散斑点处于理想状态。散斑点圆度越接近于1,其毛细现象、羽化现象、渗透现象就越少,图像质量就越高。首先通过Matlab软件读入拍摄的散斑图(图3)并进行二值化处理,将灰度值高于阈值大小的变为1,低于阈值大小的变为0,求解所有散斑点的周长和面积并求取圆度值,然后求出圆度的平均值。

导入的散斑场中共有1 845个散斑点,软件识别到1 789个散斑点,识别率为96.96%,通过分析得到制作的散斑图的平均圆度为0.978 2。

3.1.2 面积比

在实际应用中,散斑点的打印面积由激光打标机的精度决定,散斑点的指定面积是指一个方形像素在实际打印中的理论面积,它的边长为分辨率的倒数。散斑点的理想面积指的是像素矩形外接圆的面积。散斑点的面积比如式(6)所示:

(6)

选取上述散斑图,统计二值化之后散斑图的所有白色点的面积,求取白色面积和整幅图像面积的比值。最后分析得到黑色部分面积/全部面积=0.526 7,面积比=0.5/0.626 7=0.949 3。

通过圆度和面积比的分析,激光打标方法转移数字散斑场的精度高,满足实验要求,而且转移方法安全环保。

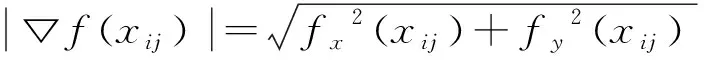

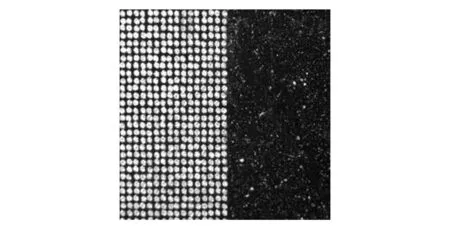

3.2 平均灰度梯度法

根据潘兵[12]等人的理论与实验研究,平均灰度梯度可以有效评价一副散斑图的质量,而且平均灰度梯度越大,散斑图的质量越高,该参数的定义如下:

(7)

首先对采集到的散斑图进行亚像素平移,每一幅散斑图连续精确平移20次,相邻两幅散斑图之间的平移量为0.05个像素,最大平移量为1个像素。图4为不同的散斑图以及相对应的平均灰度梯度曲线,其中图4(a)选用的是激光打标在试件上的散斑图,图中的激光打标散斑场的散斑直径为0.3 mm,占空比为0.5,随机度为0.35。图4(b)选取的是平时实验中质量较好的一张喷漆散斑图。表1为不同散斑进行数值模拟之后的平均灰度梯度值。由表格数据和平均灰度曲线图可以看出,在相同的计算模板下数字散斑场的质量高于喷漆散斑。

(a)激光打标散斑图及相对应的平均灰度梯度曲线(a)Laser marking speckle patterns and the corresponding average gray gradient curve

(b)人工散斑图及相对应的平均灰度梯度曲线(b)Speckle patterns drawn by spray painting and the corresponding average gray gradient curve图4 不同散斑图以及对应的平均灰度梯度曲线Fig.4 Different speckle patterns and corresponding average gray gradient curves

表1 两幅不同散斑图的平均灰度梯度Tab.1 Average gray gradient of two different DSPs

4 数字散斑的可靠性实验

4.1 拉伸实验

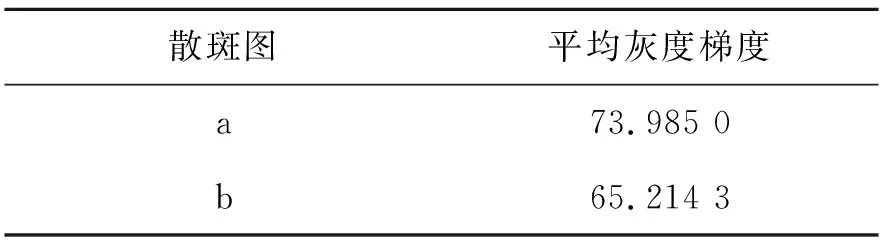

图5 试件实际尺寸Fig.5 Actual size of test piece

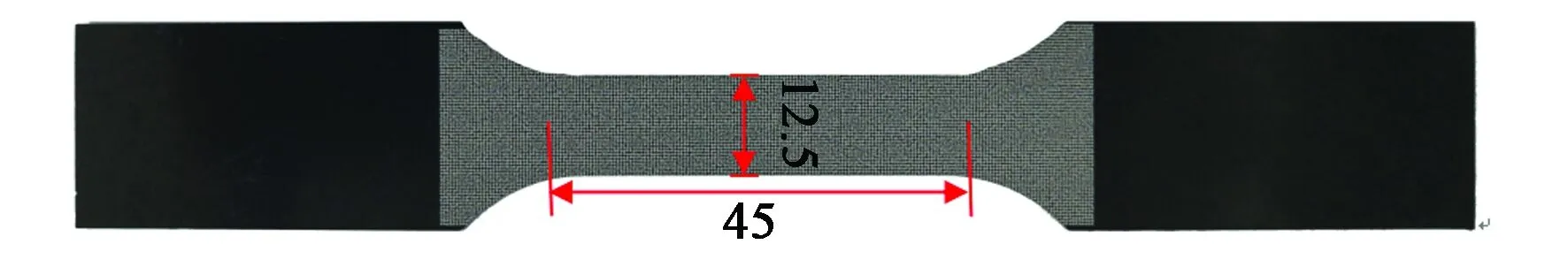

拉伸实验选择的试件为6061T6铝板,尺寸如图5所示,设计板厚2 mm。数字散斑场散斑物理直径为0.3 mm,随机度为0.35,占空比为0.5。实验采用3种散斑场形式:①试件全部是激光打标的数字散斑场;②试件一半采用激光打标数字散斑场,一半采用人工喷涂散斑场;③试件全部为人工喷涂散斑场,具体散斑场如图6所示。

(a)激光打标散斑图(a) Laser marking DSPs

(b)一半激光打标,一半喷漆散斑图。(b) Half laser marking, half spray paint speckle patterns.

(c) 喷漆散斑图(c) Spray paint speckle patterns图6 试件及表面散斑制备Fig.6 Specimen and surface speckle preparation

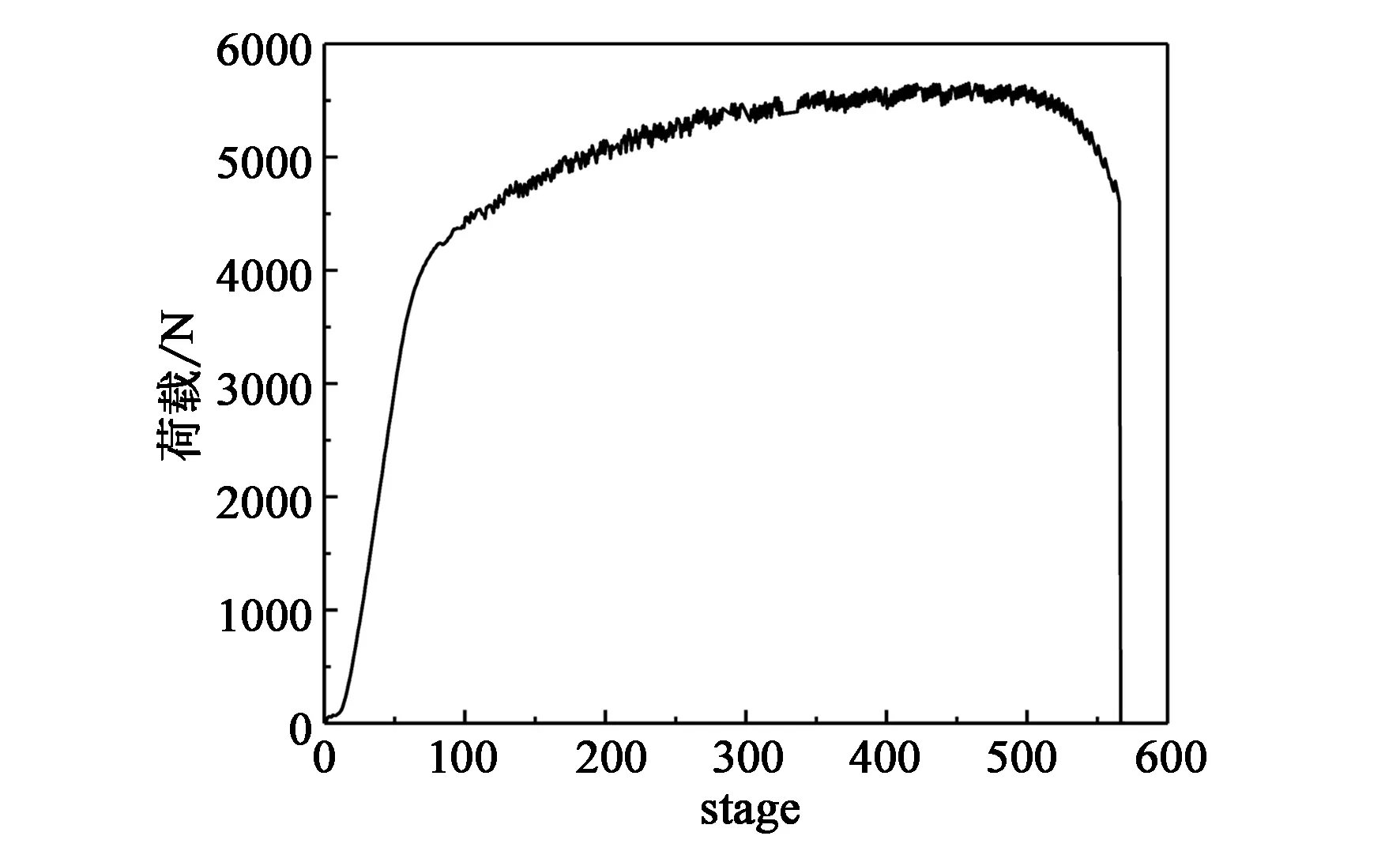

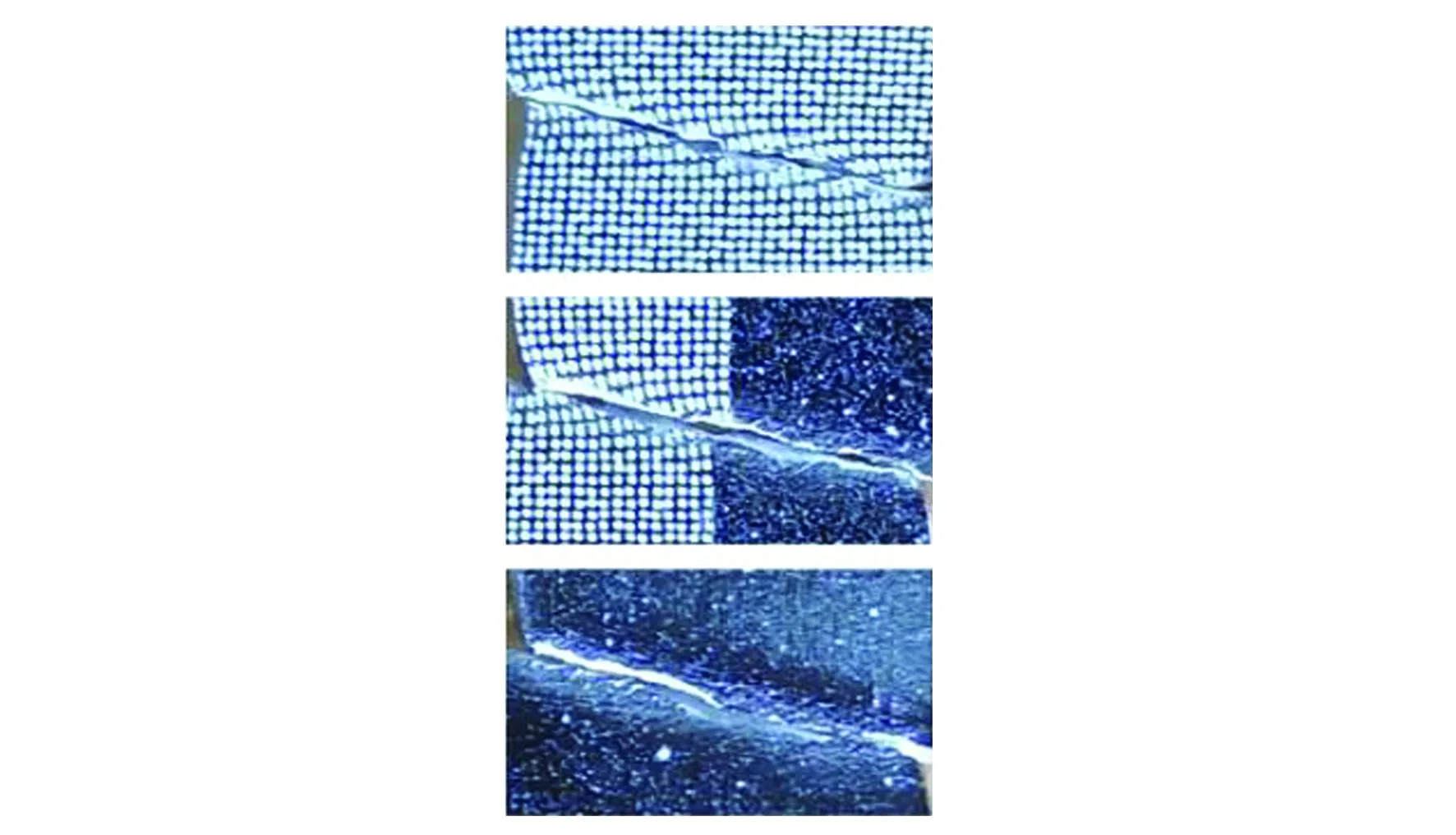

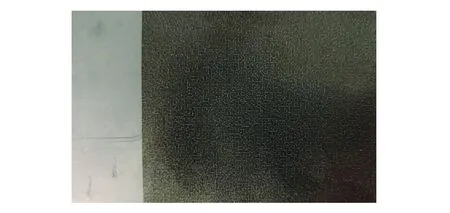

图7为实验环境图,实验设备主要包括拉伸实验机、ARAMIS数字图像相关系统、两个工业CCD(2 048 pixels×2 048 pixels)、两个50 mm镜头等。实验中先将两个相机进行双目立体视觉标定[14],然后采用PCIE8620数据采集卡同步控制实验机力传感器,实现CCD图像与力值数据的同步采集[15]。加载方案参照《GB/T228.1-2010金属材料拉伸实验第一部分:室温实验方法》,拉伸时控制应变速率εe=0.00 025/s。CCD的采样频率为1帧/s,每采集一组图像记为一个stage,记录的第一组图像记为stage 0,每个stage对应一个力值数据[16-17]。记录的荷载时间曲线见图8。开始拉伸的同时进行散斑图的采集,当试件被拉断之后,结束图像采集。拉断之后的断裂处的局部放大图像如图9所示。可以看到,断裂的过成中激光打标的数字散斑场随着试件一起变形,由原来的圆形变成了椭圆形,而在喷漆的试件的断口处出现了喷漆散斑局部剥落以及变模糊的现象。后处理的相关计算由德国GOM公司的3D DIC商业软件ARAMIS完成。

图7 实验环境Fig.7 Lab environment

图8 荷载时间(stage)曲线Fig.8 Load time (stage) curve

图9 断裂处散斑图Fig.9 Speckle patterns at break

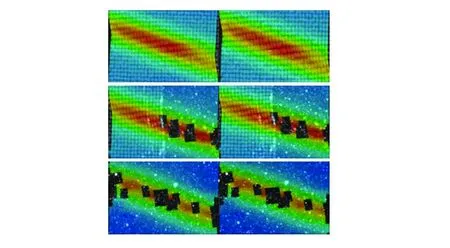

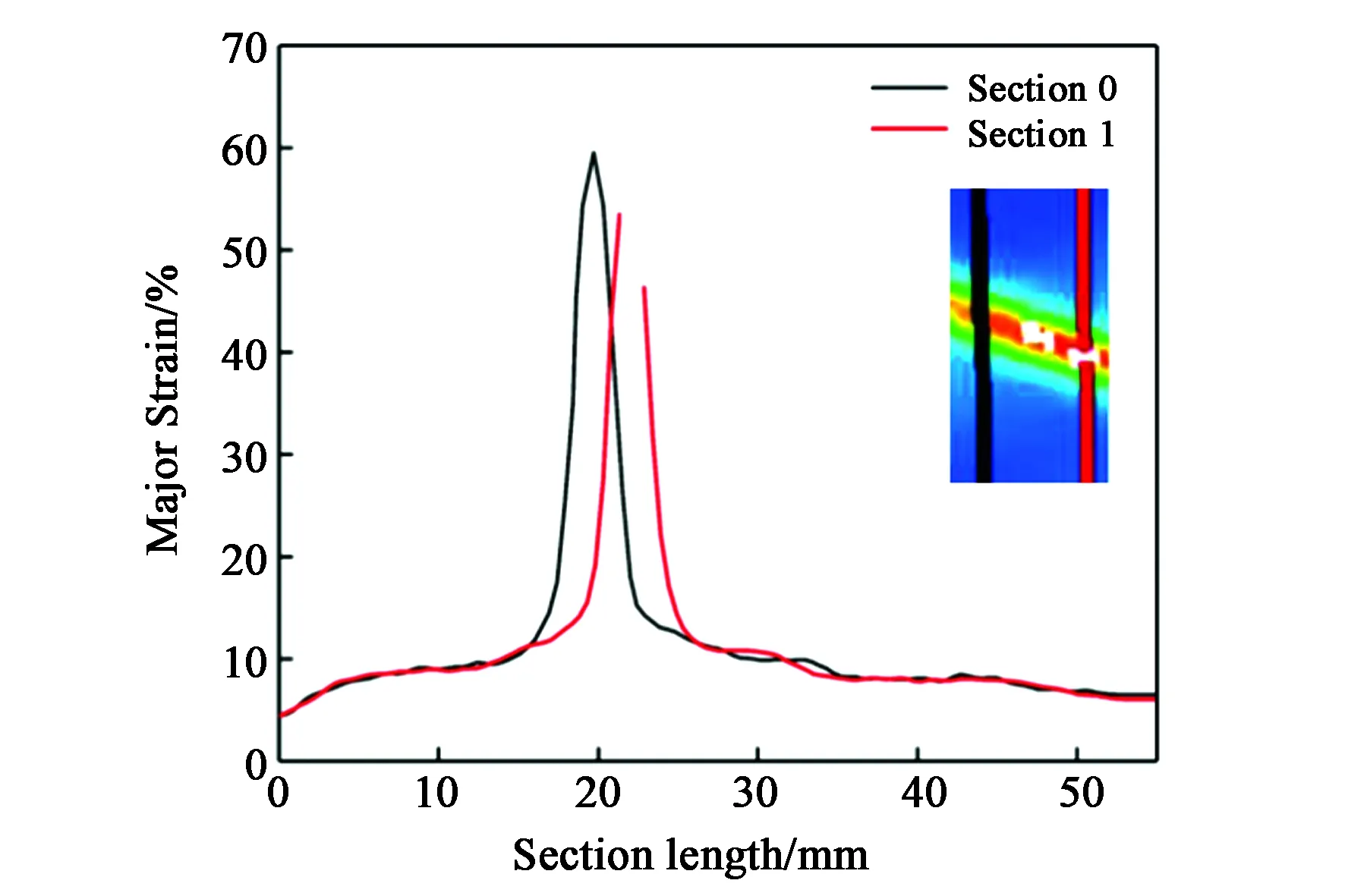

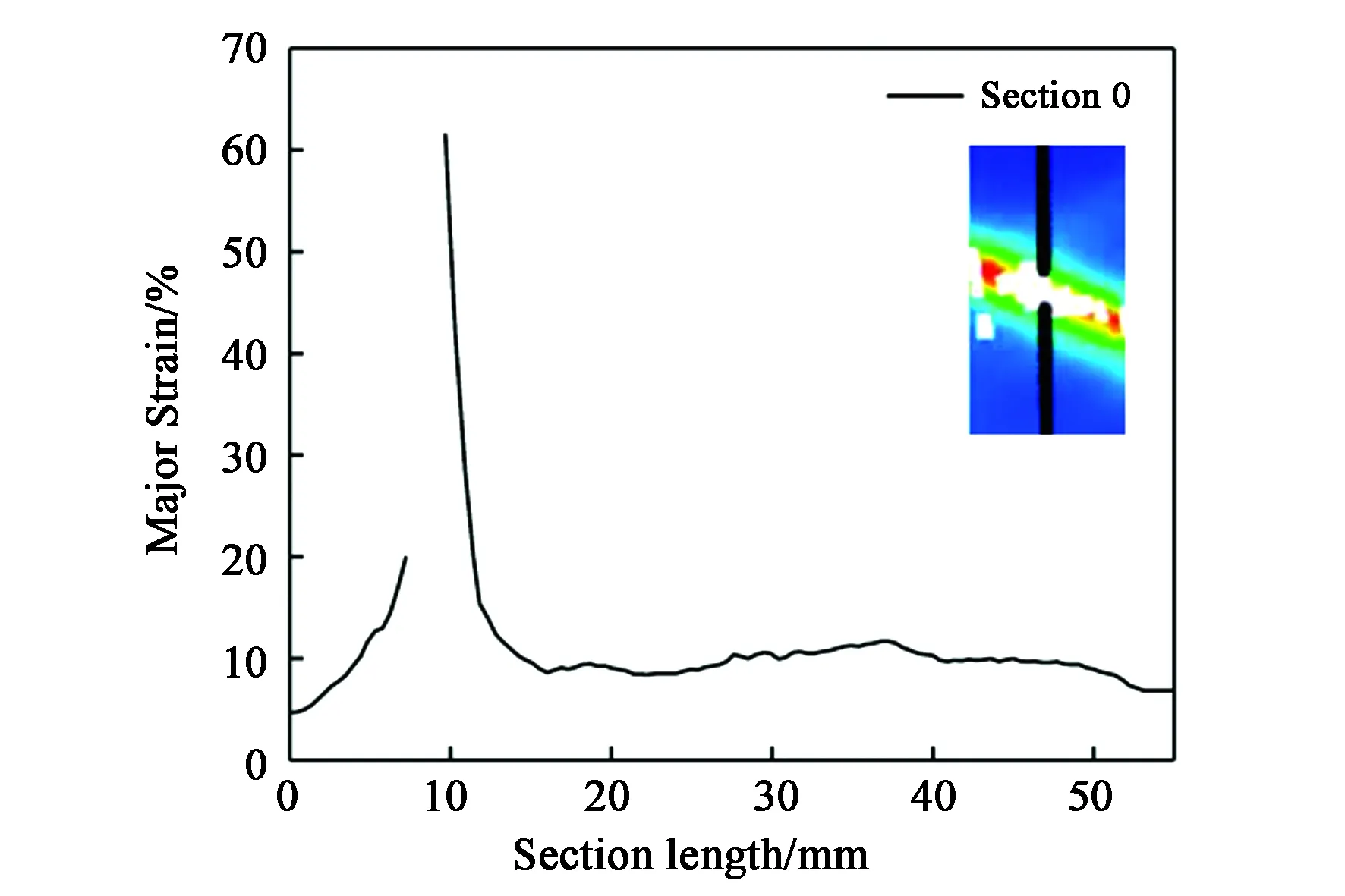

图10为计算软件计算的左右相机拍摄的拉断处的应力云图,通过应力云图不难发现,由于断裂处喷漆的掉落导致相机无法识别,应力云图有残缺,但是激光打标的数字散斑却表现良好。为了避免由于试件、实验、操作等差异造成的显著性差异,对测试的3个试件选取了在局部颈缩阶段时中间部位的竖直线,对于第二个试件则选取了两条平行线;图11比较了激光打标数字散斑场和传统喷漆散斑场的差异性。在颈缩阶段,由于受到人工散斑喷漆剥落的影响,第二个试件的右半部分和第三个试件的颈缩部位变形数据缺失,第一个试件和第二个试件的左半部分激光打标数字散斑场表现较好,由此可以看出激光打标数字散斑场更加适合用作金属试件的大变形测试。

图10 应力云图Fig.10 Stress cloud

(a)试件1局部颈缩阶段应变曲线(a)Strain curve in the local necking stage for sample 1

(b)试件2局部颈缩阶段应变曲线(b)Strain curve in the local necking stage for sample 2

(c)试件3局部颈缩阶段应变曲线(c)Strain curve in the local necking stage for sample 3图11 局部颈缩阶段的应变曲线Fig.11 Strain curve in the local necking stage

4.2 激光焊接实验

激光焊接技术是采用偏光镜反射激光产生的光束使其集中在聚焦装置中产生巨大能量的光束,通过脉冲瞬间发出的激光焦点达到上千摄氏度,在几毫秒内将金属材料融化。

图12 焊接试件散斑图Fig.12 Speckle patterns of welding specimen

将两块304不锈钢板采用激光焊接的技术进行T形焊接,T型焊接筋板尺寸为80 mm×50 mm×2 mm,腹板尺寸为50 mm×50 mm×2 mm,预制数字散斑场范围为50 mm×60 mm,其表面激光转移散斑场的散斑物理直径为0.3 mm,随机度为0.35,占空比为0.5,如图12所示,激光打标之后试件表面依旧非常平滑,没有出现凹凸不平的现象。焊接前使用丙酮除去表面油污及杂质,并且在试件周围布置了遮光板,排除了光强对实验结果的影响。焊接时所选焊接功率为1 500 W,速度30 mm/s[18],采用氩气进行保护,保护气流量为15 L/min, 焊接后自然冷却至室温。采用DIC系统进行测量,CCD靶面与试件表面平行,焊接方向从右向左焊,焊接开始时CCD也开始同步采集图片,焊接过程中相机的采集频率为40帧/s,焊接过程中共采集67组图像;冷却过程的采样帧率为5帧/s,冷却8 min共采集2 400组图像。实验环境如图13所示。

图13 实验环境Fig.13 Lab environment

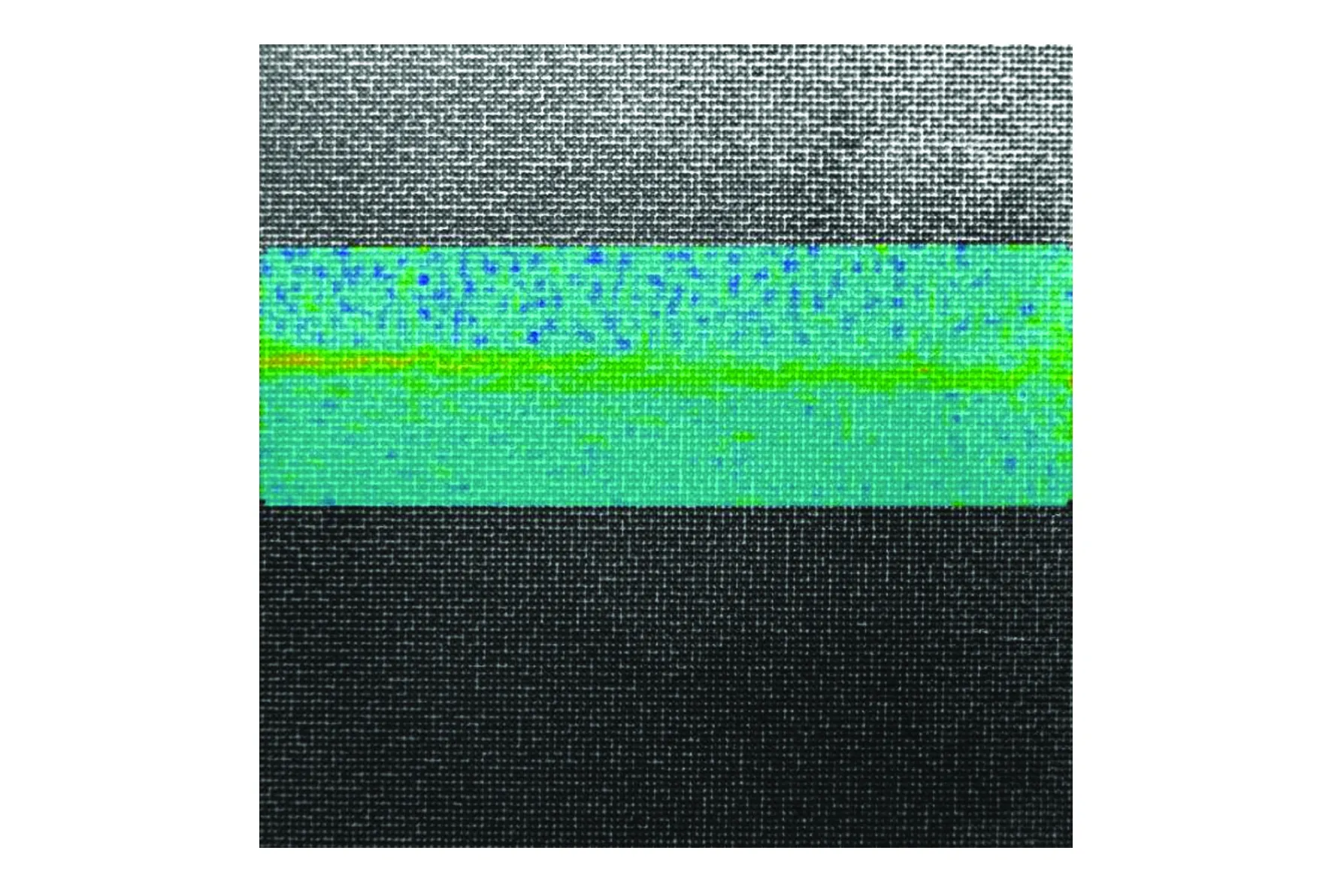

图14 焊接之后应变云图Fig.14 Strain cloud after welding

图15 不同焊接时刻的应变曲线Fig.15 Strain curves at different welding moments

在试件正中间垂直于焊缝处画一条2 cm的计算直线。图14为焊接完冷却8 min后CCD采集到的焊接图片,中间淡蓝色部分为应变计算区域。图15(a)(c)为激光焊接不同阶段的应变云图以及计算直线处的应变曲线。图15(a)为刚开始焊接时,此时还没有焊接到试件的正中间,所以画线处的应力趋于0;图15(b)为焊接到红色计算曲线时的应变曲线,此时由于焊缝处温度的上升,局部应力增大,远离焊缝区域未受影响,焊缝处应力出现峰值,为208 MPa;图15(c) 为冷却8 min之后的应变曲线,此时测出试件中间焊缝处的残余应力为103 MPa。

5 结 论

本文提出了一种应用于高温环境的数字散斑场,并且利用激光打标机将其标刻到试件的表面;然后通过圆度和面积比分析了转移的数字散斑场,可以看出激光打标转移的数字散斑场圆度和面积比分别为0.978 2和0.949 3,标刻精度高;通过分析数字散斑场和普通喷漆散斑场的平均灰度梯度值可以看出数字散斑场的质量比较高。

将数字散斑场运用到拉伸和高温焊接实验,实验结果表明,激光打标机转移的数字散斑场能够随着试件一起变形,并且在2 000 ℃的环境中没有出现融化的现象,并且测出实验中的不锈钢试件的残余应力为103 MPa。