YB32-200型液压机主缸常见故障分析与排除

刘明生 蒲珊珊 吴冬桃 温霞

摘 要:在简要介绍液压压力机主机的功能结构和工作循环的基础上,本文对液压压力机主缸的工作原理进行了较为详细的分析与说明,针对主缸常见的故障现象,分析了其产生原因,并提出了具体的改进措施。

关键词:液压压力机;工作原理;主缸故障现象;故障原因

中图分类号:TH137文献标识码:A文章编号:1003-5168(2020)20-0069-03

Abstract: On the basis of briefly introducing the functional structure and working cycle of the main engine of the hydraulic press, the working principle of the main cylinder of the hydraulic press was analyzed and explained in more detail, and the causes of the common failure phenomenon of the main cylinder were analyzed, and the concrete improvement measures were put forward in this paper.

Keywords: hydraulic press;working principle;main cylinder fault phenomenon;fault cause

液压机是用来对金属、木材和塑料等材料进行压力加工的机电设备,也是我国最早应用液压传动技术的机电控制设备之一[1-2]。下面以YB32-200型液压机为例,分析其液压系统的主机工作原理、典型特点及应用。

1 YB32-200型主机功能结构

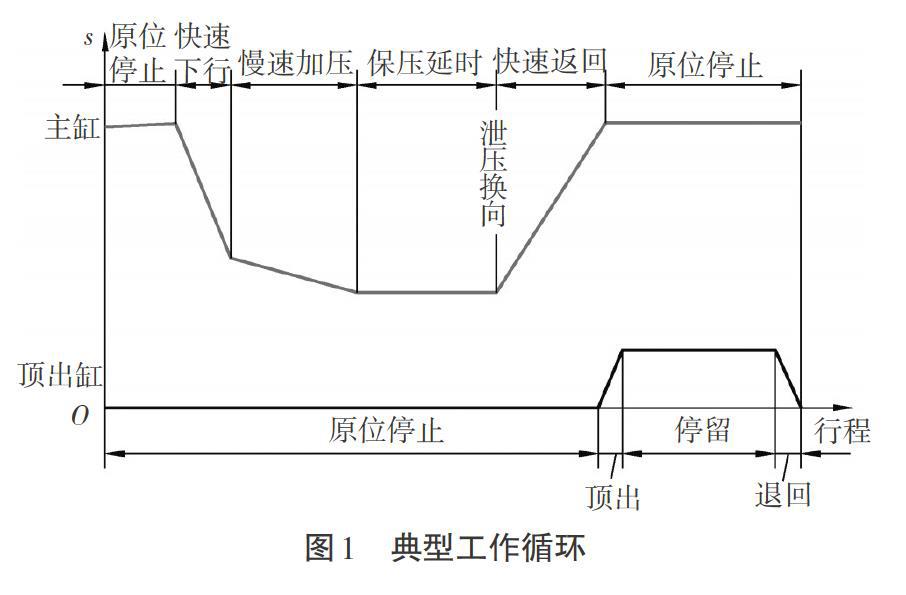

YB32-200型液压压力机由液压主机和控制系统两大部分组成,充分利用液压的管路系统和典型的电气控制系统(PLC控制)构成了一个机电液完美结合的整体,其典型工作循环如图1所示,其液压系统是以变换和控制为主。

2 YB32-200型液压压力机主机液压系统工作原理

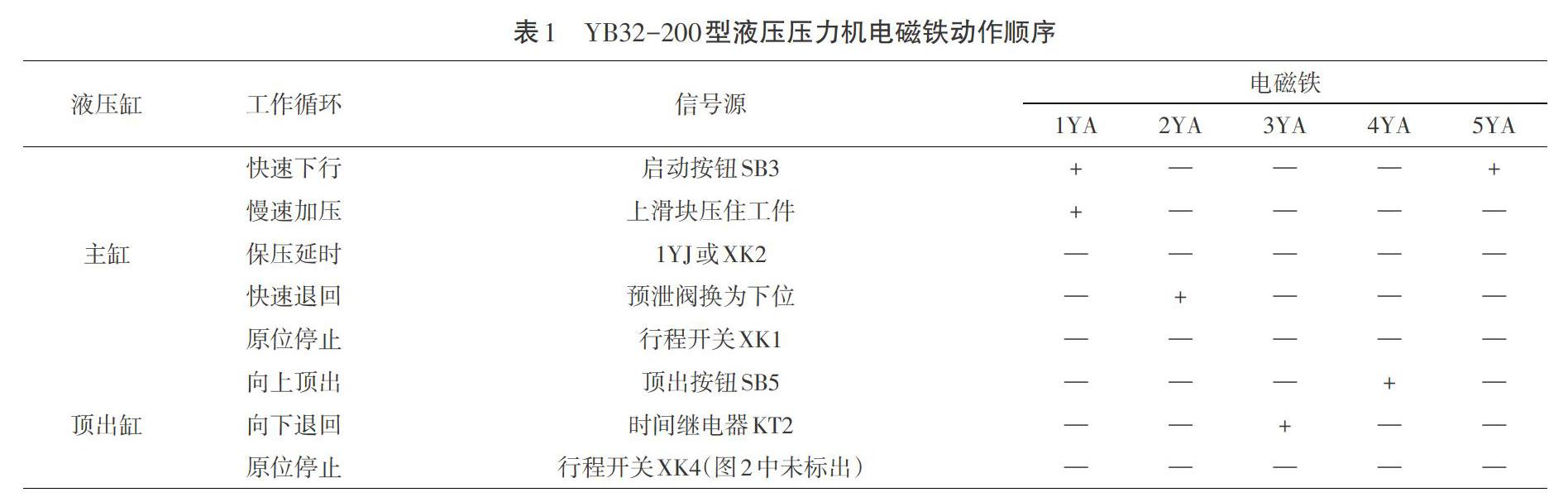

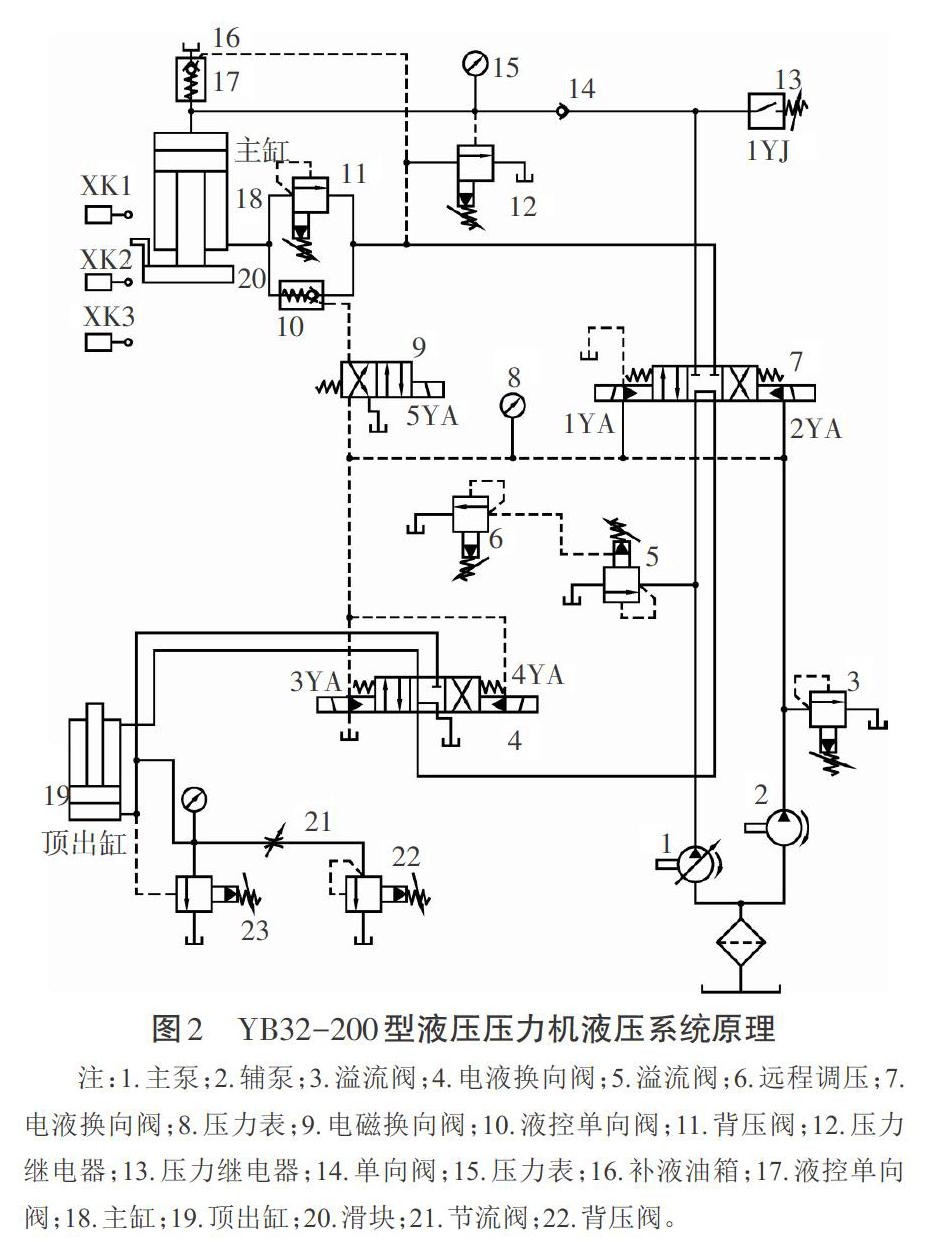

B32-200型液压压力机主机液压系统原理如图2所示,其典型的工作循环过程为:主缸快速下行、慢速加压、保压延时、快速退回和原位停止[3-5]。该系统采用限压式变量泵-液压缸式容积调速回路,系统的油源为主泵1和辅泵2,主泵为高压大流量压力补偿式恒功率变量泵,系统最高工作压力为32 MPa,由安全阀5设定,实际工作压力则由远程调压阀6调整;辅泵2为低压小流量泵,主要用作电液换向阀7的控制油源,其工作压力由溢流阀3设定。压力机电磁铁动作顺序如表1所示。

下面简要对液压机主缸的运行过程进行分析与说明。

2.1 快速下行

通过操作控制面板的控制按钮SB3,让1YA得电,电液换向阀7的左位工作,压力油流经换向阀7左位,单向阀14进入主缸上腔,同时通过PLC控制,让5YA得电,油路中的控制压力油顺利将液控单向阀10打开,使主缸下腔回油,主缸活塞快速下行,此时导致主缸上腔的压力显著下降,由补液油箱16向主缸充液,顺利完成主缸快速下行这一动作。

2.2 慢速加压

当主缸活塞上的滑块撞击到被压制工件时,主缸进油腔的压力升高,补液油箱无须再向主缸上腔供油,此时,限压式变量泵转为高压小流量方式向系统供油,滑块下行的速度由快速转为低速运行,从而使主缸转为慢速加压工作状态[6-8]。

2.3 保压延时

当主缸上腔油压升高到压力继电器13的设定压力值时,压力继电器1YJ将压力信号转换为电信号输出,传递给PLC,由PLC发出控制信号使电磁铁1YA、5YA断电,此时主缸上、下油路均被切断;主泵则通过阀7、阀4的中位进行卸荷。同时,1YJ向时间继电器发出信号,使时间继电器开始延时。保压时间的长短则由时间继电器根据实际的工况在一定范围内进行合理调节。

2.4 快速退回

当保压延时时间达到设定值后,再次由PLC控制电磁铁2YA得电,阀7右位接入系统,压力油经阀7、阀10进入主缸下腔,同时将液控单向阀17打开,使主缸上腔油液返回补液油箱17,主缸活塞带动上滑块快速上升,退回原位。

2.5 原位停止

当主缸活塞带动上滑块返回原始位置,由行程开关XK1发出的电信号作为触发信号时,再由PLC控制使得电磁铁2YA、5YA断电,主缸上、下腔油路被完全封闭,滑块停止运动回到原位。

3 液压机主缸故障现象、故障原因分析与排除

3.1 主缸故障现象

某公司,YB32-200型液压压力机液压系统在使用过程中经常出现如下两个故障:主缸不动作;主缸回程时,出现强烈冲击和巨大的炮鸣声,造成机器和管路系统振动,影响液压机正常工作[9-11]。

3.2 故障原因分析与排除

3.2.1 主缸不动作。通过查看现场,找出可能的原因:主泵1未能供油或电液换向阀7未动作。

3.2.1.1 主泵1未能供油可能原因及解决办法。主泵转向不正确,检查发现转向正确。主泵漏气,检查发现主泵正在卸荷,说明主泵吸、排油均正常,进而说明主泵1可以正常供油。

3.2.1.2 電液换向阀7未动作原因及解决办法。电液换向阀7的电磁导阀未动作,检查电磁导阀的供电情况和插头连线情况,发现正常。辅助泵2故障,检查发现该泵正在经溢流阀3溢流,说明此泵能正常工作。控制压力过低,在泵2的出口处装压力表检查,发现压力表读数仅有0.1 MPa,不能使电液换向阀7的液动主阀换向。通过调整溢流阀3的压力值,将控制压力逐渐调到0.6 MPa,主缸开始动作,故障排除。

3.2.2 主缸回程问题。主缸回程时出现强烈冲击和巨大的炮鸣声,造成机器和管路系统振动,影响液压机正常工作。通过现场查找,笔者认为,原因可能是主缸回程前未卸压或卸压方式不当。

3.2.2.1 原因分析。查看产品说明书知,液压机主缸内径[D]=400 mm,工作行程[S]=700 mm,保压时最大工作压力[p]=32 MPa,保压时液压缸活塞常处于2/3工作行程处。换向时间[Δt]=0.1 s。保压时,主缸工作腔油液容积为:

3.2.2.2 解决方法。主导思路是使主缸上腔有控制地释压,待上腔压力降至较低时再转入回程。

方法一是采用卸荷阀实现释压,即在原系统增设带阻力孔的卸荷阀12,用该阀实现释压控制。其具体动作是:保压延时结束后,时间继电器发出信号,当电磁铁2YA通电使电液换向阀7切换至右位,主缸上腔尚未释压,压力很高,卸荷阀12呈开启状态,主泵1经卸荷阀12中的阻力孔流回油箱。此时,主泵1在低压运转,此压力不足以使主缸活塞回程,但能反向打开液控单向阀17,使上腔释压。此过程持续到主缸上腔压力降低,卸荷阀12关闭为止。

方法二是单独控制充液阀(液控单向阀17)实现释压。在系统图中,主缸上腔的液控单向阀17处外接一个二位二通的电磁换向阀来控制,回程时,先让二位二通电磁换向阀电磁铁通电,延时2 s后由液控单向阀17逐渐释放保压能量,即可消除炮鸣声。

4 结语

液压系统出现故障的原因是多方面的,当出现故障时,在弄清系统原理及液压元件作用、结构的基础上,按照由表及里、由易到难的顺序逐一找出问题点加以解决。针对本例中主缸常见的故障现象,一是合理设置控制压力,保证电液换向阀主阀能正常换向;二是在主缸回程时,设计合理的释压回路,以减少压力机的冲击、振动和噪声,进而最大限度减少由此引起的连接螺紋松动、液压元件和管件爆裂、液压设备的泄漏现象,以保证压力机正常工作。

参考文献:

[1]汪功明.液压与气压传动[M].北京:人民邮电出版社,2011.

[2]张利平.液压与气动元件与系统使用及故障维修[M].北京:机械工业出版社,2013.

[3]黄志坚,吴百海.液压设备故障诊断与维修案例精选[M].北京:化学工业出版社,2009.

[4]禹智慧.高压大流量液压压力机液压系统原理及常见故障分析[J].机床与液压,2017(2):57-59.

[5]李伟.压力机液压系统常见故障分析与研究[J].现代制造技术与装备,2019(12):146-148.

[6]蒋祖信.压力机液压系统常见故障分析与研究[J].中国设备工程,2018(4):59-60.

[7]杜润,汪超.液压传动与控制[M].长沙:湖南师范大学出版社,2019.

[8]蒋光玉,冯新伟,刘顺心.液压与气压传动项目教程[M].武汉:湖北科学技术出版社,2014.

[9]誾耀保.高端液压元件理论与实践[M].上海:上海科学技术出版社,2017.

[10]张海平.实用液压测试技术[M].北京:机械工业出版社,2018.

[11]李新德.液压系统故障诊断与维修技术手册[M].北京:中国电力出版社,2009.