膨胀机在酸性气体脱除装置中的应用分析

冯亮杰

中石化宁波工程有限公司 宁波 315103

为了满足炼厂日益增加的氢气和燃料气需求,近年来国内新建的大型炼化一体化项目配套建设煤/焦制气装置生产氢气和燃料气。煤/焦制气装置以煤和石油焦为原料,经过煤/焦气化、CO变换和合成气冷却、酸性气体脱除、氢气提纯等工段生产氢气和燃料气,氢气送往炼油装置作为加氢原料,燃料气作为全厂燃料气的补充气源。

炼化一体化项目中配套的煤/焦制气装置气化技术大多采用粉煤气化技术和水煤浆气化技术,其中粉煤气化压力为4.0MPa(G),水煤浆气化压力一般选用4.0MPa(G)或6.5MPa(G)[1],煤气化产生的粗合成气经过净化后压力均在3.0 MPa(G)以上。较高压力的氢气对炼油装置加氢是有利的,但燃料气管网压力一般在0.4~0.6 MPa(G),多用于压力要求不高的场合[2],例如燃气锅炉采用微正压燃烧[3],煤/焦气化产生的燃料气需要减压后送至下游用户使用。燃料气减压设施可以采用减压阀或透平膨胀机,已经有文献论证了膨胀机方案要优于减压阀方案[4]。本文主要对具体膨胀机在酸性气体脱除装置的设计方案进行对比分析和研究。

1 系统概述

1.1 系统组成及流程简述

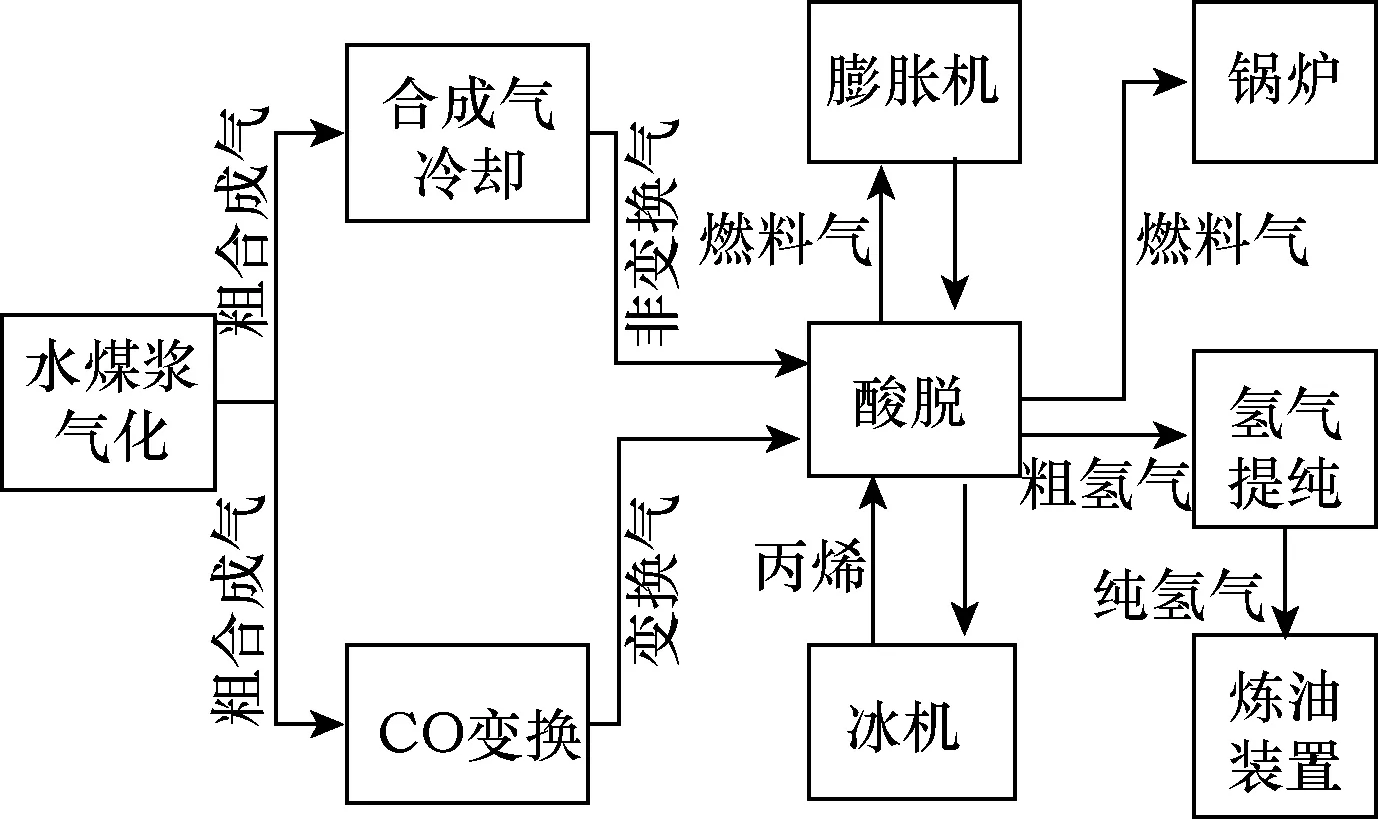

以国内某大型炼化一体化项目为例,全厂需要煤/焦制气装置供应18万Nm3/h纯氢,压力7.0 MPa(G),供应12.8万Nm3/h(以有效气CO+H2计)燃料气,压力0.4 MPa(G)。煤/焦制气装置上游煤/焦气化装置采用6.5 MPa(G)的水煤浆气化技术,粗合成气分别经过CO变换和合成气冷却后,送至酸性气体脱除装置脱硫脱碳,其中变换气脱硫脱碳后作为粗氢气送往氢气提纯装置,纯氢经过压缩机增压至7.0 MPa(G)送往炼油装置;非变换气脱除酸性气后经膨胀机减压后送往动力中心作为燃气锅炉的燃料,工艺流程简图见图1。

图1 煤/焦制气装置工艺流程简图

1.2 酸性气体脱除装置及燃料气线流程简述

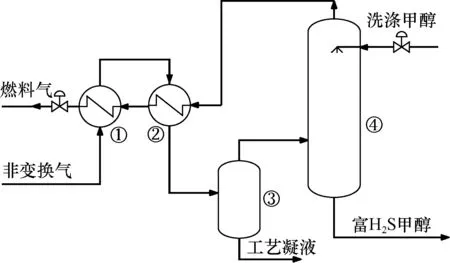

酸性气体脱除装置的燃料气线的工艺流程见图2。

①非变换气冷却器I;②非变换气冷却器II;③非变换气分液罐;④非变换气吸收塔图2 燃料气线-工艺流程简图

来自上游合成气冷却装置的非变换气经非变换气冷却器I和II换热冷却后,进入非变换气分液罐,分液后的气相进入非变换气吸收塔进行洗涤,将非变换气中的H2S、COS、部分CO2及其它杂质脱除,塔顶出来的净化非变换气(即燃料气)经过换热升温、减压后送往下游锅炉装置。

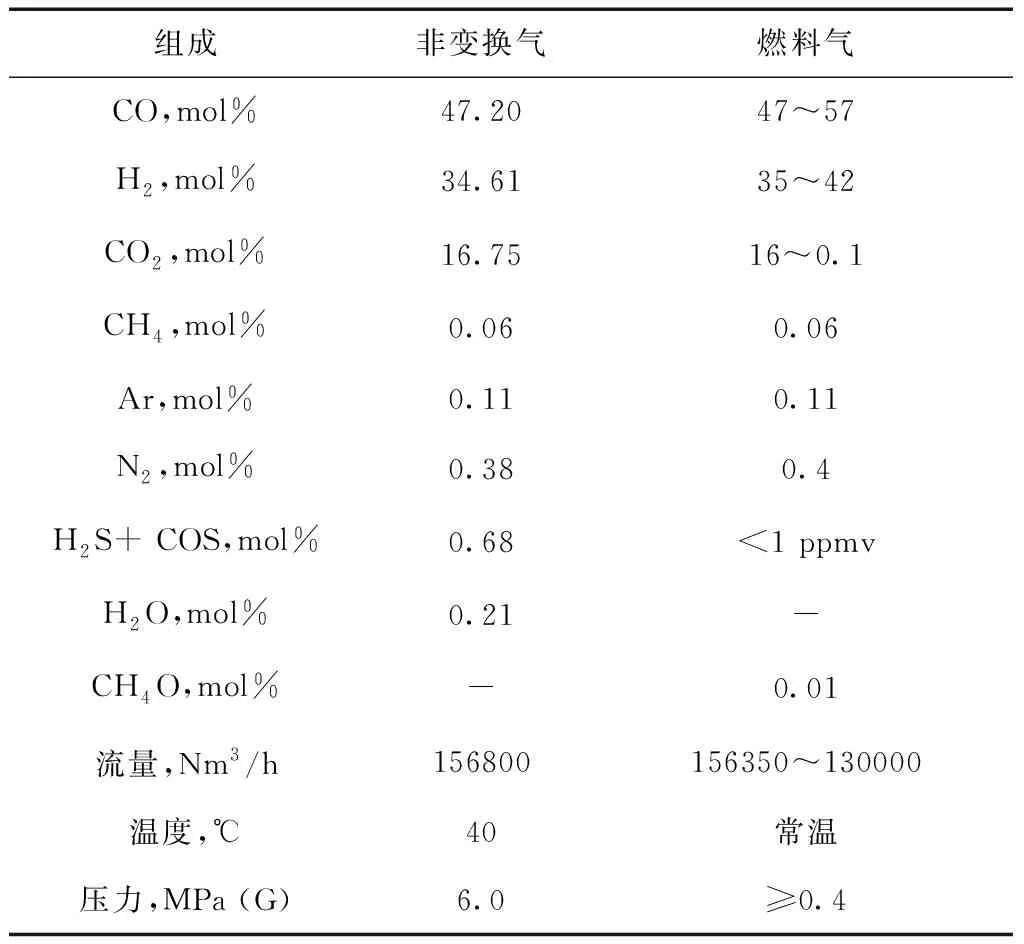

1.3 原料及产品规格

酸性气体脱除装置-燃料气线的原料气即非变换气,产品气即燃料气,规格见表1。

表1 原料及产品规格

2 膨胀机系统设计的影响因素

由于下游燃气锅炉对燃料气的硫含量和总热值有要求,对CO2的含量无具体要求,酸性气体脱除装置脱除非变换气中的硫即可,多余的CO2可以让膨胀机做更多的功用于发电,同时提供更多的冷量,降低酸性气体脱除装置的能耗。但膨胀机的运行与燃料气的组成有关,尤其是与CO2、CH3OH含量关系最大,膨胀机在降温过程中,CO2和CH3OH可能会结冰,导致膨胀机发生冻堵,影响工艺操作,造成安全隐患[5]。燃料气中CO2和CH3OH的含量与膨胀机在酸性气体脱除装置的技术方案选择有密切关系,包括如何选择确定膨胀机的入口压力和出口压力、如何确定膨胀机的进气温度和出气温度、膨胀机选用一级膨胀或者多级膨胀+中间复热等。

2.1 CO2和甲醇冰点对膨胀机设置的影响

技术方案选择的前提是避免燃料气结冰,燃料气中有结冰风险的介质是CO2和甲醇。不同压力下CO2的冰点是不同的,目前有ChemicaLogic公司和GPSA两种CO2温压曲线查询CO2冰点,例如根据曲线查询1000kPa压力下,CO2的摩尔浓度为10%时,即CO2分压100kPa,对应的CO2冰点温度-78℃。膨胀机在设置过程中进出口温度要高于CO2的冰点温度15~20℃的安全范围。

甲醇的冰点是固定的,根据GPSA-Gas Processors Suppliers Association,即《气体加工工程数据手册》提供的甲醇冰点是-97.8℃。从非变换气洗涤塔送出的燃料气中含有微量甲醇,约100ppmv,为了避免甲醇在膨胀机出口结冰,膨胀机出口温度应高于-97.8℃。

2.2 燃料气中CO2含量对膨胀机系统的影响

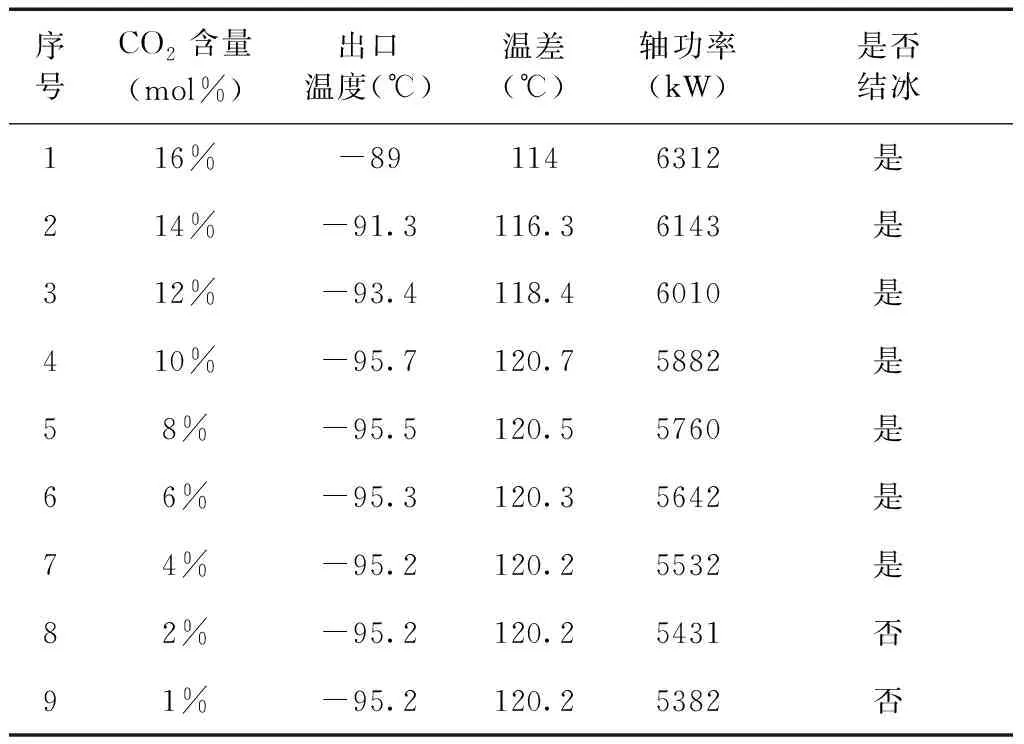

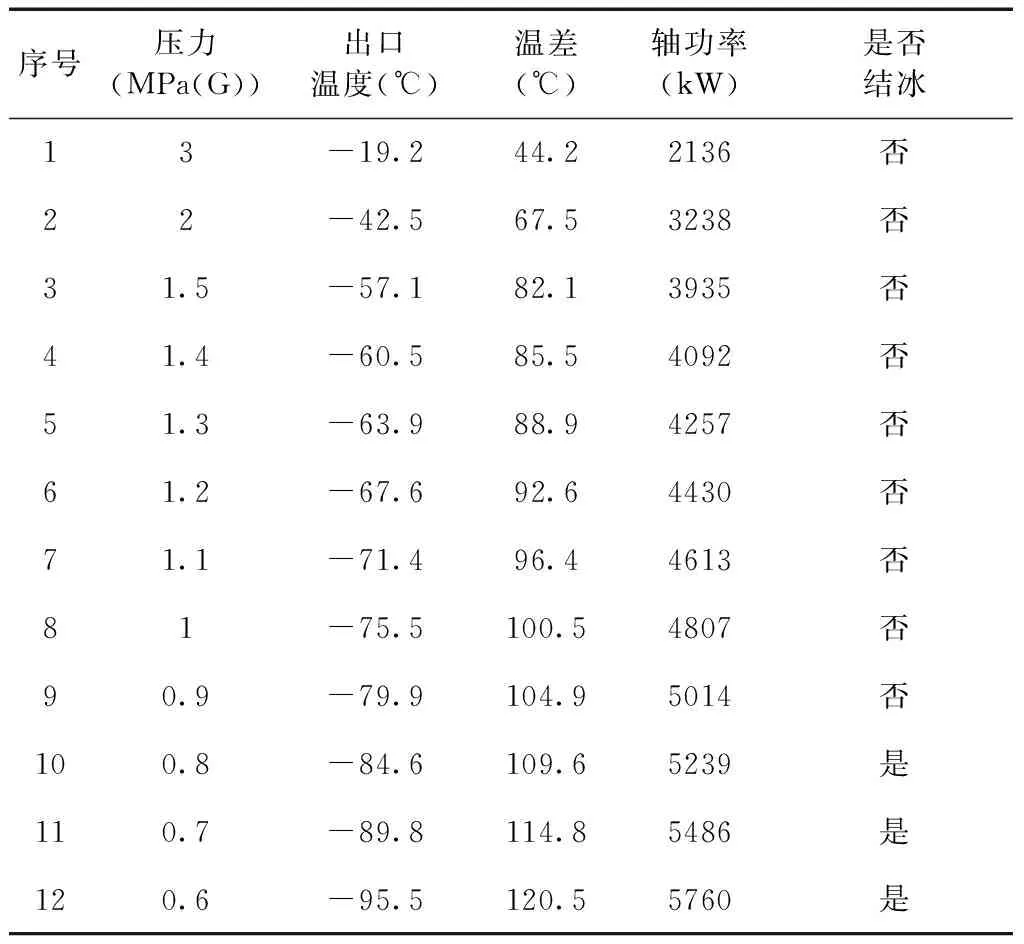

保持燃料气总有效气(CO+H2)流量128000Nm3/h不变,假定膨胀机入口温度25℃、入口压力5.8MPa(G)、出口压力0.6 MPa(G)不变,膨胀机的等熵效率取0.86,利用PROII模拟计算不同CO2含量下膨胀机出口温度和轴功率,计算结果见表2。

表2 不同二氧化碳含量对膨胀机出口温度的影响

从表2可以看出,随着燃料气中CO2含量的逐渐降低,膨胀机出口温度随之降低,当CO2含量降至8%以下时,进出口温差趋于平稳,此时CO2含量对出口温度影响很小;随着燃料气中CO2含量的逐渐降低,膨胀机轴功率逐渐减小,膨胀机出口结冰的风险逐渐减小。

2.3 膨胀机出口压力对膨胀机系统的影响

保持燃料气总有效气(CO+H2)流量128000Nm3/h不变,假定CO2含量为8%、入口压力5.8 MPa(G)、入口温度25℃不变,膨胀机的等熵效率取0.86,利用PROII模拟计算不同出口压力下膨胀机出口温度和轴功率,计算结果见表3。

表3 不同出口压力对膨胀机的影响

从表3可以看出,随着膨胀机出口压力逐渐降低,膨胀机出口温度逐渐降低,膨胀机轴功率逐渐增加,但膨胀机出口结冰的风险逐渐增加。

2.4 膨胀机入口温度对膨胀机系统的影响

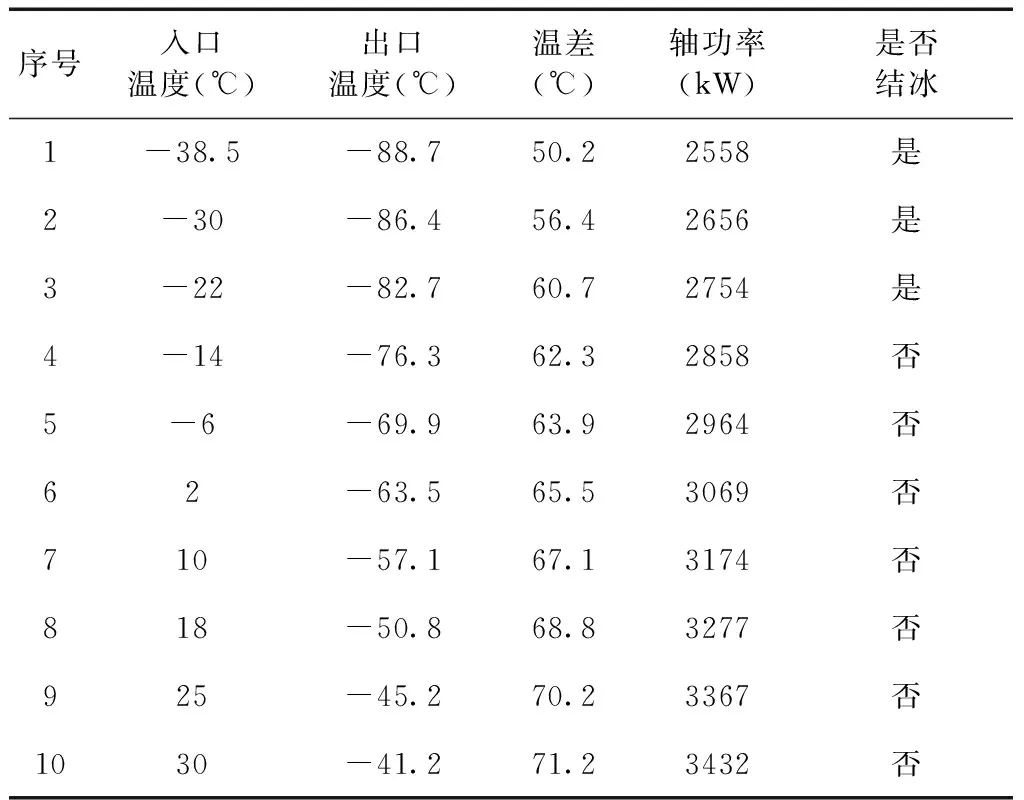

膨胀机的入口燃料气可以从非变换气洗涤塔塔顶、中间换热器出口、出口换热器处引出,温度区间为-38.5℃~30℃。保持燃料气总有效气(CO+H2)流量128000Nm3/h不变,假定CO2含量为8%、入口压力5.8MPa(G)、出口压力2.0 MPa(G)不变,膨胀机的等熵效率取0.86,利用PROII模拟计算不同入口温度下膨胀机出口温度和轴功率,计算结果见表4。

从表4可以看出,随着膨胀机入口温度逐渐升高,其出口温度升高,轴功率逐渐增大,同时出口结冰的风险逐渐降低。

通过以上分析可知,燃料气中CO2含量增加、膨胀机出口压力降低对膨胀机做功有利,但膨胀机出口结冰的风险也随之增加;膨胀机入口温度升高,对膨胀机做功有利,膨胀机出口结冰的风险也随之降低,但膨胀机需要与酸脱换热网络相匹配,膨胀机入口温度只能在一个区间范围内升高。膨胀机在酸脱装置的设置需要综合考虑燃料气中的CO2含量、膨胀机进出口温度、膨胀机出口压力、以及与酸性气体脱除装置的匹配性,找到一个相对最优的方案。

表4 不同入口温度对膨胀机的影响

3 膨胀机系统方案对比分析

3.1 膨胀机系统技术方案

综合上述分析,膨胀机在酸脱装置中有多种组合,但考虑到工艺可行性,同时尽可能的让膨胀机多做功多发电,经过筛选有三种方案可供选择:燃料气只脱硫不脱碳方案(方案一)、燃料气部分脱碳方案(方案二)、燃料气精脱碳方案(方案三)。下面对三种膨胀机技术方案进行对比分析。

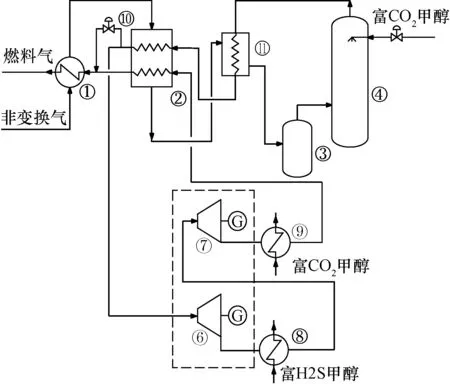

(1)燃料气只脱硫不脱碳方案(方案一)。来自合成气冷却单元的非变换气经过一系列换热后被冷却至-35℃进入非变换气吸收塔,采用制氢线的富CO2甲醇作为洗涤甲醇,将非变换气中的总硫(H2S+COS)脱除至1ppmv,吸收塔塔顶出来的净化非变换气(即燃料气)经过换热升温后进入膨胀机进行等熵膨胀,减压膨胀后的燃料气经一系列复热送往下游燃气锅炉,膨胀机流程见图3。

①非变换气冷却器I;②非变换气冷却器II;③非变换气分液罐;④非变换气吸收塔;⑥膨胀机一级;⑦膨胀机二级;⑧一级出口换热器;⑨二级出口换热器;⑩旁路调节阀;非变换气冷却器II;图3 方案一 膨胀机流程简图

当燃料气只脱硫不脱碳时,采用制氢线的富CO2甲醇作为洗涤甲醇即可,脱硫后的燃料气组成中含约16%(mol%)的CO2,膨胀机出口压力0.6 MPa(G)时对应的CO2冰点温度为-79℃。考虑工程操作裕量,膨胀机出口温度应在CO2冰点温度以上15~20℃的安全范围。膨胀机采用两级膨胀+中间复热的方式,一级膨胀由5.8 MPa(G)减压至2.5 MPa(G),二级膨胀由2.465 MPa(G)减压至1.2 MPa(G),膨胀机详细设置参数见表5。

(2)燃料气部分脱碳方案(方案二)。工艺流程与方案一基本相同,区别在于方案二采用贫甲醇作为洗涤甲醇,对非变换气既脱硫又脱除部分CO2,净化后的燃料气进入膨胀机进行等熵膨胀,膨胀机流程见图4。

当燃料气既脱硫又脱部分碳时,需要采用贫甲醇作为洗涤甲醇,通过控制贫甲醇的洗涤量可以控制燃料气中的CO2含量在1%~16%(mol%)范围内。经过初步的分析,CO2含量在8%左右对膨胀机的设置是比较有利的,可以充分利用燃料气的压差,膨胀机采用两级膨胀+中间复热的方式,一级膨胀由5.8 MPa(G)减压至1.8 MPa(G),二级膨胀由1.765 MPa(G)减压至0.6 MPa(G),膨胀机详细设置参数见表5。

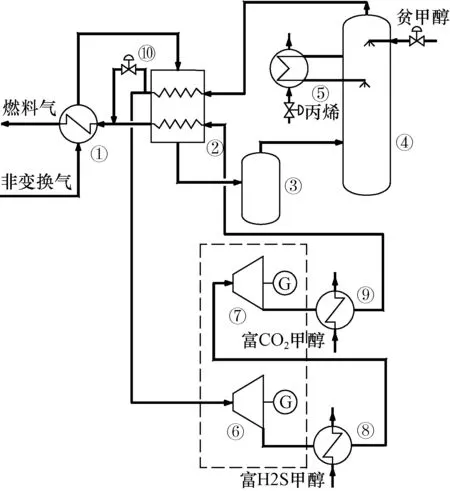

(3)燃料气精脱碳方案(方案三)。膨胀机流程简图见图5。

①非变换气冷却器I;②非变换气冷却器II;③非变换气分液罐;④非变换气吸收塔;⑤丙烯深冷器;⑥膨胀机一级;⑦膨胀机二级;⑧一级出口换热器;⑨二级出口换热器;⑩旁路调节阀;图4 方案二 膨胀机流程简图

①非变换气冷却器I;②非变换气冷却器II;③非变换气分液罐;④非变换气吸收塔;⑤丙烯深冷器;⑥膨胀机一级;⑧出口换热器I;⑨出口换热器II;⑩旁路调节阀;富甲醇换热器图5 方案三 膨胀机流程简图

该方案采用贫甲醇作为洗涤甲醇,对非变换气既脱硫又脱碳,净化后的燃料气中CO2含量小于1%,膨胀机出口压力0.6 MPa(G)时对应的CO2冰点温度为-109.5℃,该方案下CO2不易结冰,但为了避免甲醇结冰,膨胀机出口温度不能低于-97.8℃。不同于其他两个方案,该方案膨胀机采用一级膨胀即可,燃料气压力由5.8 MPa(G)减压至0.9 MPa(G),膨胀机设置参数见表5。

表5 膨胀机设置参数表

3.2 综合对比分析

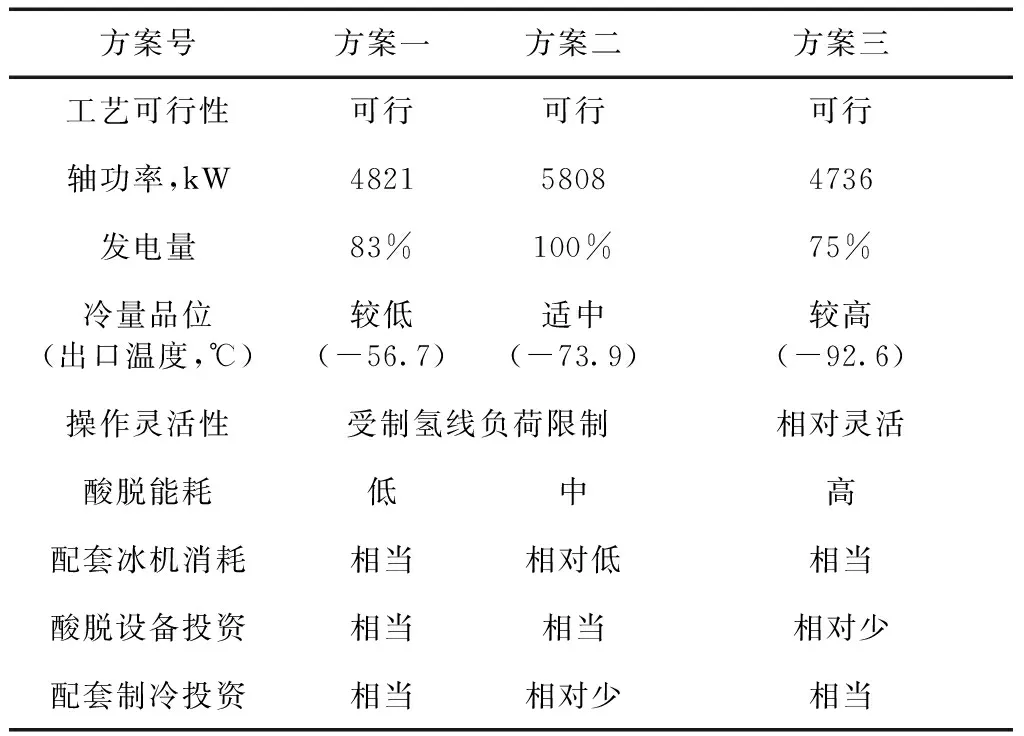

从工艺可行性、发电量、投资、消耗方面对膨胀机三种方案进行分析对比,见表6。

表6 膨胀机综合对比分析表

从上述对比表可以看出:

(1)在发电量方面:方案二要明显优于其他两个方案,方案二可以向酸脱提供的冷量最多,配套制冷的规模最小。

(2)在冷量品位方面:三个方案出口温度均低于-40℃,均可以代替冰机的冷量。

(3)在操作灵活性方面:方案一和方案二采用两级膨胀+中间复热,需要与制氢线的富甲醇充分换热,否则会出现结冰的现象,膨胀机受制氢线的负荷影响较大,方案三采用一级膨胀,膨胀机流程相对简单,通过自身负荷调节即可适应不同的工况,操作相对灵活,方案三要优于方案一和方案二。

(4)在消耗方面:方案一采用富甲醇作为洗涤甲醇,对非变换气只脱硫,酸脱甲醇循环量小,所以酸脱的消耗较其他两个方案低,方案二由于其膨胀机做功最多,向酸脱提供的制冷量也最多,配套的冰机的消耗低于其他两个方案,综合考虑酸脱和冰机的消耗,方案一与方案二相当,优于方案三。

(5)在投资方面:方案三由于采用一级膨胀,膨胀机设备投资低,但由于其脱碳率高,非变换气吸收塔的投资高,同时由于提供的制冷量少,配套冰机的投资高,综合考虑酸脱和冰机的投资,方案二和方案三相当,优于方案一。

通过以上分析可知,三个方案在工艺上均是可行的,同时又各具优缺点,综合考虑工艺可行性、操作灵活性、发电量、消耗、投资,方案二是一个相对最优最经济的方案,即燃料气脱碳至8%,膨胀机采用两级膨胀+中间复热的方式。

4 结语

不同压力下CO2的冰点是不同的,燃料气中CO2和CH3OH的含量与膨胀机在酸脱装置中设置密切相关,需要从工艺流程设置上避免CO2和CH3OH在膨胀机进出口结冰,膨胀机进出口温度要在冰点温度以上15~20℃的安全范围。燃料气中CO2含量越低,对避免膨胀机结冰越有利,但高CO2脱除率意味着酸脱装置需要更多的能耗;膨胀机入口温度越高,膨胀机做功越多,但膨胀机入口温度需要考虑与酸脱换热网络的匹配性,入口温度只能在一个区间范围调整;膨胀机出口压力越低,做功越多,但出口温度也越低,需要避免出口结冰。膨胀机在酸脱装置的设置需要综合考虑燃料气中的CO2含量、燃料气进出口温度、燃料气出口压力、与酸脱装置的匹配性。

对于配套制氢和燃料气的酸性气体脱除装置,采用燃料气部分脱碳、膨胀机采用两级膨胀+中间复热的方案是相对最优最经济的方案。膨胀机在酸性气体脱除装置中的设置方式很多,需要考虑的因素也很多,较难找到一个固定的流程设置,需要根据装置的具体情况进行具体分析。