外压管道失稳校核的工程设计探讨

张志祥

福陆(中国)工程建设有限公司 上海 201103

真空管道和夹套管道是石油化工装置中非常常见的管道类型,而真空管道在设计工况外压下壁厚的计算和夹套内管在设计工况及水压试验下外压失稳的校核计算,一直是管道强度校核设计中的一个难点。基于标准的图算法在应对工况复杂且管线数量繁杂时的低效率和低精度的弊端,设计人员往往会寻求工具软件来辅助计算,同时国产软件基于压力容器GB/T 150校核公式且不具备ASTM/ASME材料数据库和国外软件基于压力容器建造规则 ASME VIII开发且不具备GB材料数据库的天然特点,也让设计人员很难应对多种材料体系混合使用的项目。笔者针对SW6、PV DESKTOP(以下简称PV)、PCC RED BAG(以下简称PCC)及CODEWARE COMPRESS(以下简称COMPRESS) 4款国内和国外常用管道外压计算软件,结合实际案例进行比较,深入阐述外压管道壁厚设计计算原则和针对绝大多数外压工况的软件选择建议。本文旨在为合理设计外压管道壁厚提供新的思路和方案,供工程设计人员参考。

1 外压管道失稳校核理论

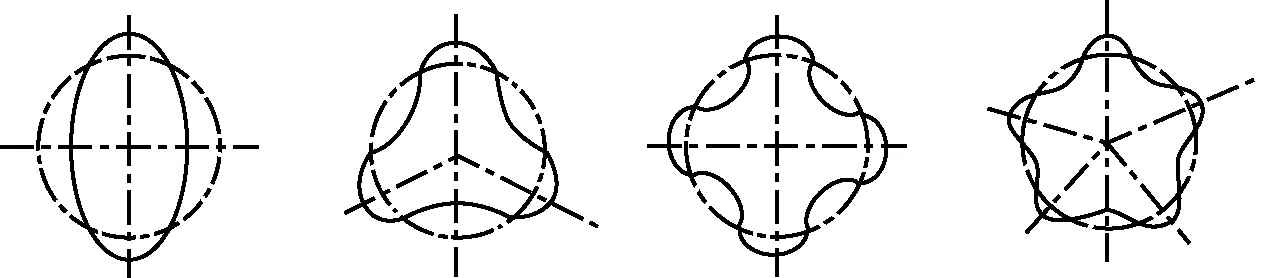

工业管道设计规范中对管道外压失稳的校核方法,都是直接引用压力容器设计规范中外压圆筒的方法。基于基础的力学理论,在外压作用下的圆筒受力后会在筒壁内产生两个方向的应力(经向和环向),外压下圆筒筒体经常发生皱褶或被压瘪,即使其压缩应力还远低于筒体材料的屈服极限,筒体往往在短时间内无法保持原来形状直至失稳变形,见图1。

图1 外压筒体失稳形态

外压失稳正是由于这种短时突发性而非常难预判直至发生安全事故,所以设计阶段对于解决失稳安全问题就显得尤为重要。

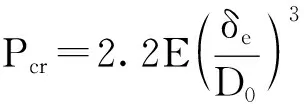

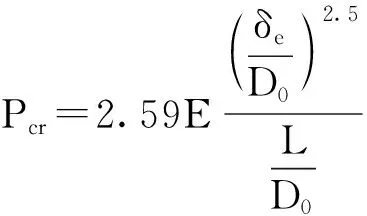

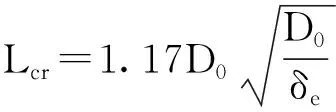

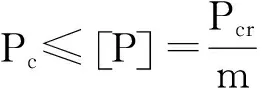

周向失稳和轴向失稳是筒体整体失稳的两种形式,失稳校核的理论依据都是压杆稳定的欧拉公式。对于形状结构参数已经确定的圆筒而言,其能够承受的最大外压已定,称之为临界压力Pcr。筒体稳定性校核就是要将设计外压控制在临界压力以下,如何计算得到临界压力是校核的关键,而临界压力首先要判断管道适用长圆筒公式(1)还是短圆筒公式(2)[1]。外压筒体根据封头对筒体的支撑能力不同分为长圆筒和短圆筒,长圆筒是指筒体长度超过临界长度Lcr,这时封头对长度超出部分的筒体没有任何支撑作用,而短圆筒的筒体长度在临界长度以下,封头对筒体有持续的支撑作用。对外压管道而言,可以用计算长度和公式(3)计算的临界长度进行比较,判定管道属于长圆筒或短圆筒后,再计算临界压力。公式各符号定义均按照GB/T 150.3-2011第4章的规定。

管道失稳校核就是使设计外压Pc在临界压力Pcr的范围内,工程设计上考虑安全系数m,按公式(4)计算以使设计选用壁厚满足校核公式要求。当然,考虑到经济性,对一些大口径的管道,也可采用设置反置角钢加强圈而不直接增加管道壁厚,利用加强圈的间距使长圆筒变为短圆筒,达到防止管道失稳的目的。

GB/T 150.3-2011 4.3节按Do/δe ≥20、Do/δe <20和ASME VIII-1 UG-28按 Do/t ≥10、Do/t <10所使用的图算法,其理论基础也是上述外压校核方法和公式,本质完全相同但安全系数在两个标准中是不同的,工程设计中往往很容易忽视两个标准的这一差异,张冠李戴而导致校核结果出现较大误差,这一点后面会有详细说明。

(1)

(2)

(3)

(4)

2 真空管道壁厚设计

真空管道在石油化工装置中应用广泛,如为了降低精馏温度而采用全真空的精馏塔及管线,某炼油厂常减压装置减压蒸馏系统的抽真空管道直接影响整个装置的总拔出率[2]。真空管道应注意区分操作真空和单纯的设计真空,某些管道操作时并没有真空,而是工艺设计为保障安全以避免偶然真空工况出现而考虑,例如蒸汽吹扫等工况,管道设计时应考虑经济性,尤其是对大口径管道切不可盲目增加管道壁厚或设置加强圈,而应与工艺设计人员沟通确认后,选择合理工况校核。

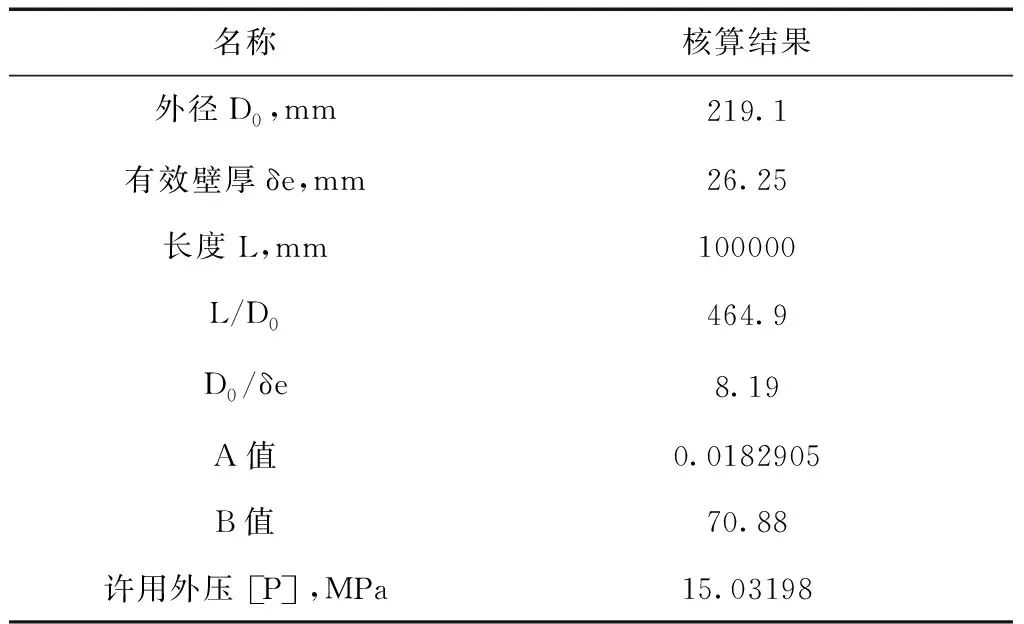

2.1 GB材料计算

对于GB材料可以采用SW6软件进行计算,某聚碳酸酯装置工艺管线P-10001-DN200,设计压力/设计温度为20.8MPa(G)/370℃,管道材质为GB/T 14976-022Cr17Ni12Mo2,外压全真空设计。管道按内压设计壁厚为28mm,通过SW6-2011校核外压结果见表1和图2,由于许用外压力远大于全真空,校核通过。

SW6软件在国内设计院使用非常普遍,软件易于上手,同时可以辅助进行加强圈计算和角钢选型,是GB材料外压校核的首选。

表1 SW6真空校核实例

图2 SW6软件真空校核实例界面

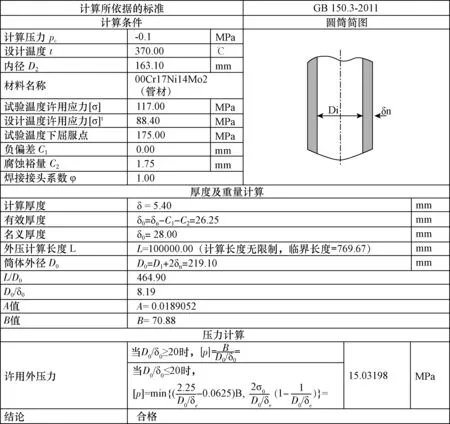

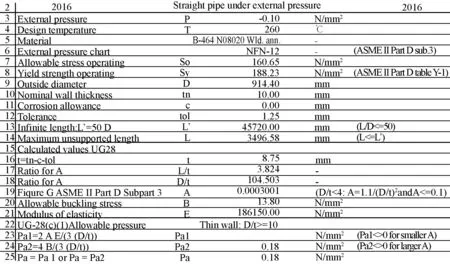

2.2 ASTM材料计算

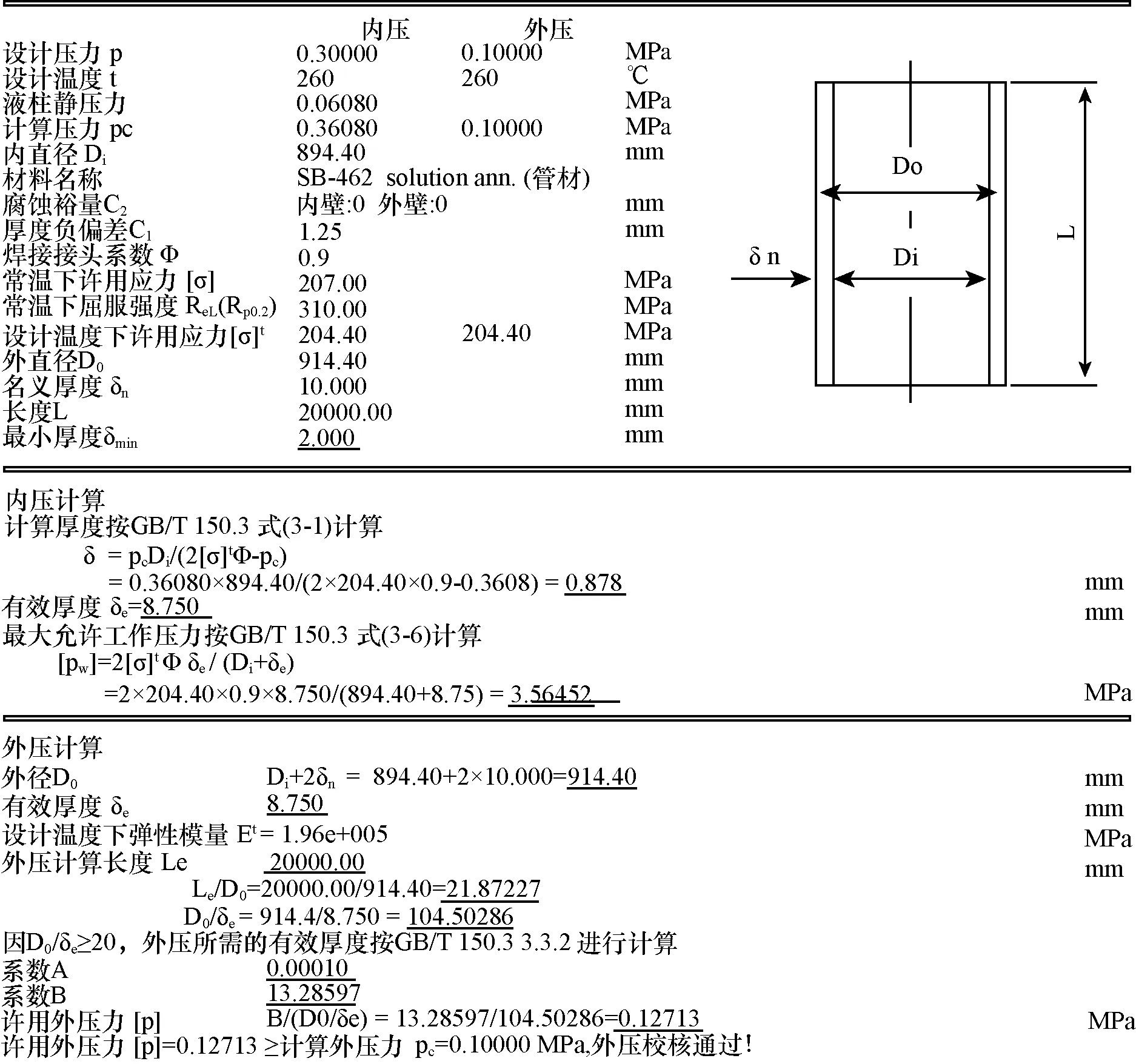

某氢氰酸装置中,吸收塔进料管线为P-10002-DN900,设计压力/设计温度为0.3MPa(G)/260℃,管道材质为20#合金(ASTM UNS N08020),外压全真空设计,按照腐蚀裕量为0mm,负偏差12.5%,焊缝系数0.9和名义壁厚10mm进行外压校核。由于SW6内置材料库没有ASME/ASTM材料,因此笔者首先采用PCC软件进行了校核,见图3。

图3 PCC软件真空校核实例

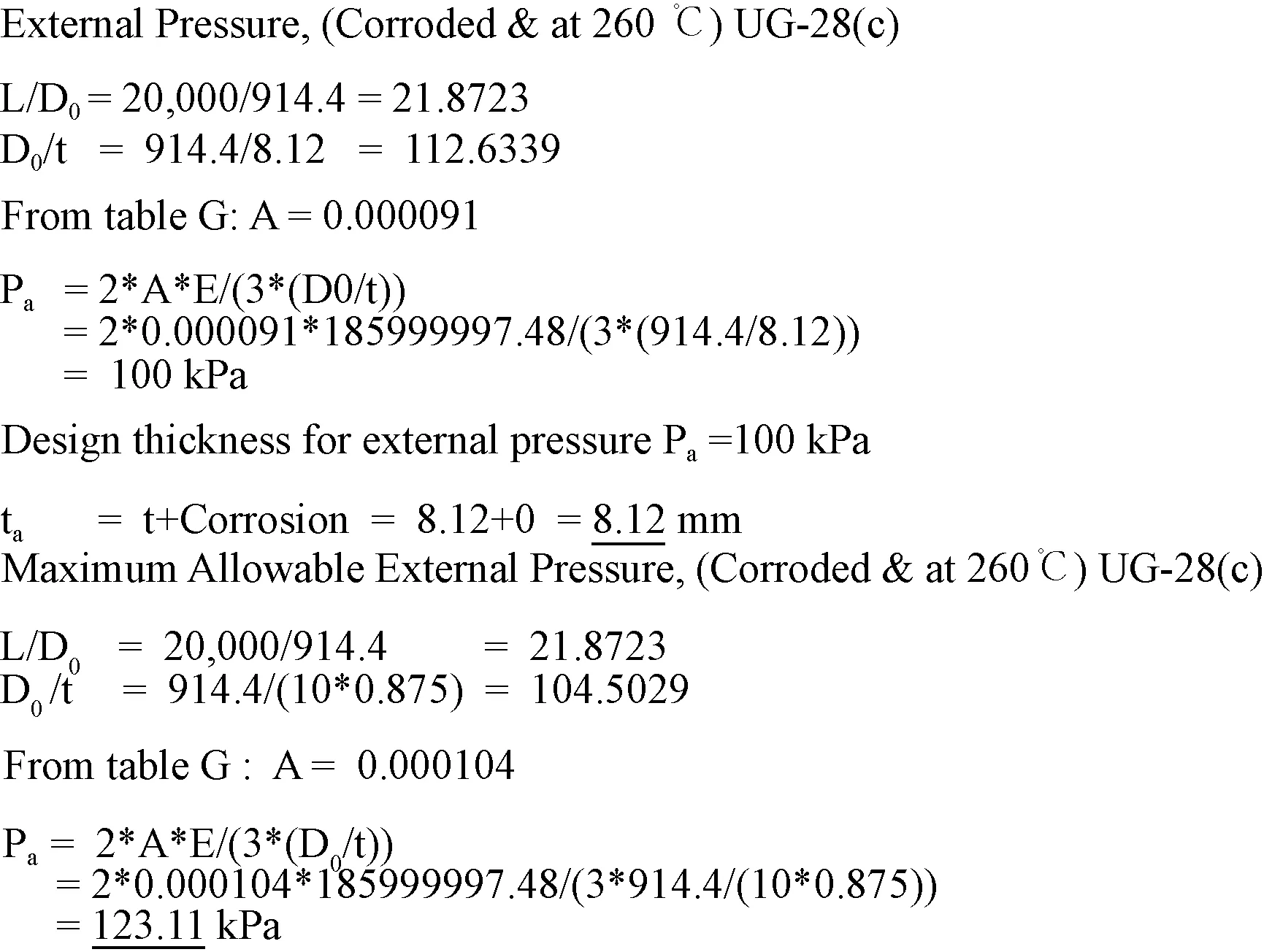

PCC软件给出临界长度为3496mm,远小于计算长度20000mm,校核未通过。笔者采用手动查表计算方式进行复验,发现由于根据ASME II-D 材料性能篇表NFN-12查得A值小于标准图算曲线的最小值,这时无法直接查曲线得到B值,而需要根据标准给出的B-A关系式计算得到B值,PCC软件给出的B值比公式计算偏小(软件线性模拟出错),直接导致许用外压过小,校核自然就通不过。为了验证这一判断,笔者采用PV和COMPRESS软件分别进行了验证,见图4和图5。

图4 PV软件真空校核实例界面

图5 COMPRESS软件真空校核实例界面

同样的壁厚下,外压校核通过。COMPRESS软件不仅可以按名义壁厚计算出对应的许用外压(10mm名义壁厚对应0.123MPa许用外压),还可以自动给出当前条件下所需的最小壁厚,如实例中笔者初次采用名义壁厚10mm校核外压,软件计算给出最小名义壁厚8.12mm即可满足全真空。

值得注意的是,计算中发现,同样条件下,当A值处于标准图算曲线范围且可以直接按曲线查得B值时,PV和COMPRESS虽然都通过了校核,但给出的许用外压却不相同,深入对比后发现,两款软件的设计基准是不同的,PV的校核公式是基于GB/T 150而COMPRESS是基于ASME VIII-1。造成这一差别的原因是材料的B-A关系计算图在1974年版本以前就确定了,当时采用的安全系数是4,在此后版本中ASME将安全系数修正到3,而材料线算图仍采用以前版本,这就需要在校核公式中进行系数调整以纠错修正。GB/T150直接采用安全系数为3的B-A线算图,所以造成了GB/T 150的B值要比ASME大,其关系见公式(5)[3]。

(5)

每个规范的B-A线算图都与其校核公式配套,如果采用ASME查到的B值去套用GB/T 150的公式,必然得到偏小的许用外压。

3 夹套管道壁厚设计

夹套管道在石化项目中主要用于管道伴热,如低密度聚乙烯火炬气排放管道为防止乙烯泄放产生低温而采用的焊缝外露型夹套[4],聚甲醛项目中对高凝固点的三聚甲醛管道采用夹套伴热系统[5],氢氰酸装置为了防止氢氰酸聚合常采用冷冻盐水夹套,丁二烯法甲基丙烯酸甲酯反应器出口管线采用热熔盐夹套伴热。同时针对一些危险介质如光气,会采用双壁夹套管来提高安全性,此外在深冷空分装置的低温管道中,真空夹套管大量用于流体输送以保证良好的绝热[6]。

夹套管与真空管道相比,在外压校核中更为复杂,选择合理合规的外压校核工况显得尤为重要,其中内管的设计工况和水压试验工况是必须考虑的。设计工况指设计过程中可能出现的最不利情况,即在设计温度下,内管压力为零且夹套套管压力为设计压力时,内管要承受等同于套管设计压力的外压,其值远大于全真空;水压试验工况在工程设计中常被设计人员忽视,导致夹套管在现场水压试验过程中失稳破坏的案例时有发生。GB 50316 第11.5.4.3条规定设计人员要校核内管在外压试验压力下的稳定性,这就明确要求在内管没有充水保压的情况下,设计要考虑套管水压试验压力下内管的外压校核是否能通过,如不能通过,应适当提高内管壁厚,当提高壁厚不经济时,必须要求对内管进行充水保压,保压压力按计算结果确定。

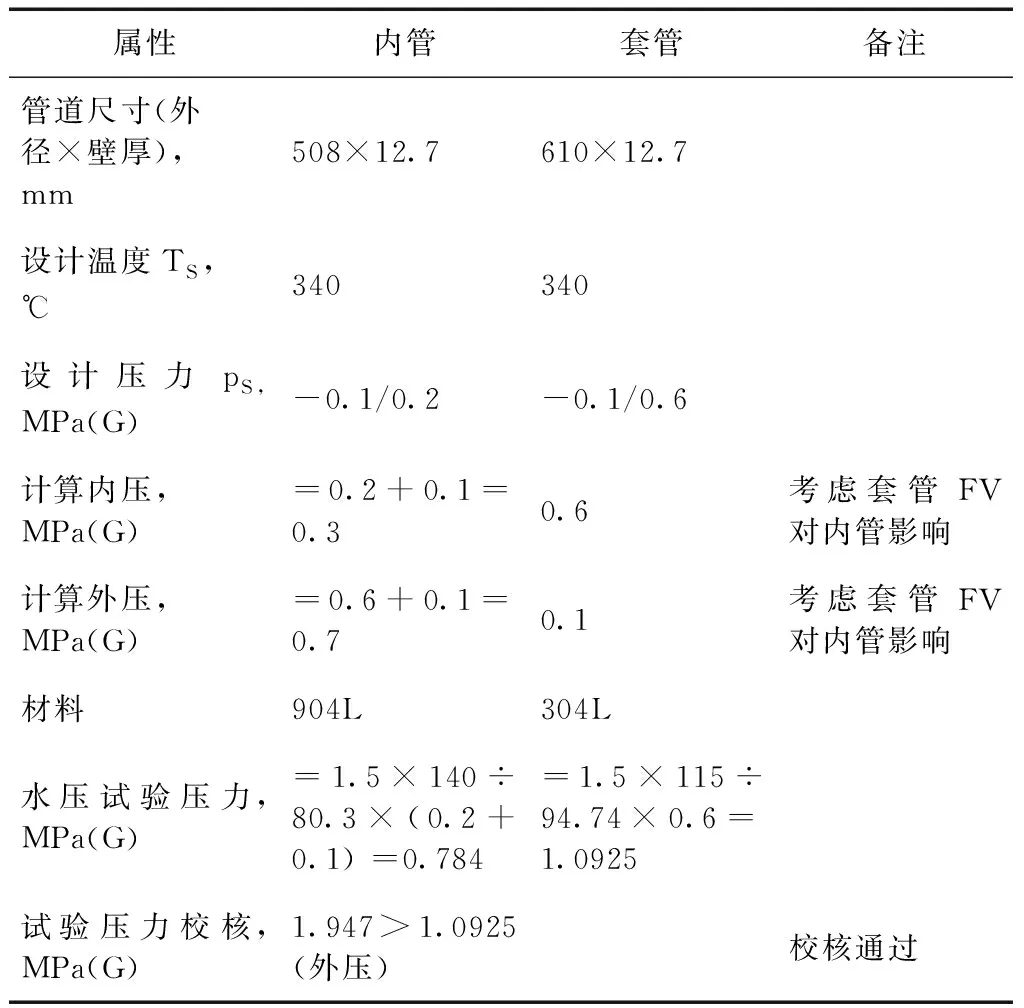

某聚碳酸酯装置反应气采用热油夹套管,内管为DN500,904L(UNS N08904)材料,设计条件0.2MPa(G)/FV/340℃;套管为DN600,A312 TP304L材料,设计条件0.6MPa(G)/FV/340℃,采用PV校核外压结果见表2。

设计工况下要注意将套管的FV加到其设计压力后作为内管的计算外压,为-0.7MPa(G);在内压和设计工况外压校核通过并选择名义壁厚12.7mm后,对套管水压试验下内管的外压稳定性进行校核,需要注意管道的水压试验压力是按1.5

表2 夹套外压校核实例

倍的设计压力与温度系数乘积计算(压力管道规范工业管道第5部分:检验与试验GB/T 20801.5 第9.1.3和ASME B31.3 第345.4.2之规定),而计算软件往往按压力容器规范1.3倍(ASME VIII-1 UG-99之规定)或1.25倍(GB/T 150.1 第4.6.2之规定)取值,会造成水压试验压力变小而校核通过的误判。此实例中套管按照1.5倍设计压力与温度换算得到的水压试验为1.0925MPa(G),套管的水压试验压力对内管而言,相当于承受相同压力大小的外压,通过软件计算得到的内管许用外压为1.947MPa(G),大于1.0925MPa(G)的外压,因此校核通过,说明内管在外压进行水压试验时不会因为外压失稳而破坏。选择12.7mm壁厚可以同时满足设计和水压试验两种工况。

在软件的使用上,同样可以按真空管道的软件选用原则,SW6优先使用于GB材料,PV和COMPRESS推荐使用于ASME/ASTM材料。

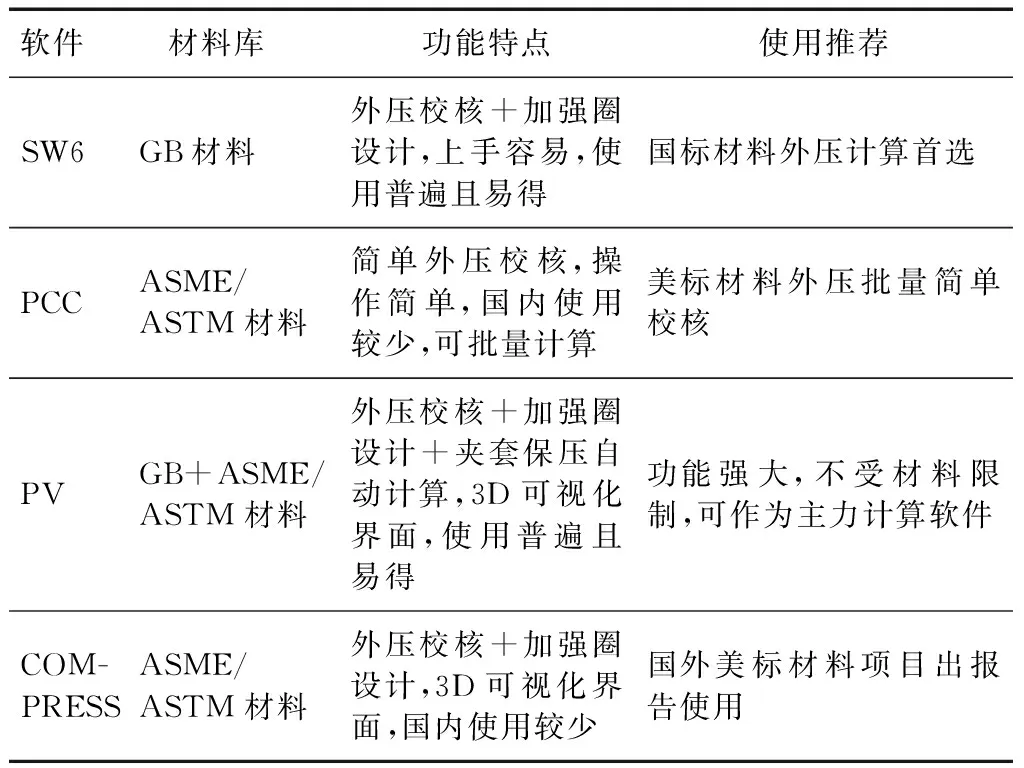

4 软件对比及选用总结

结合上述工程实例,可以看出,在借助软件进行外压校核计算时,不同软件有不同的特点和使用范围,广大工程设计人员可以根据表3来参考判定,选择适合自己公司及项目特点的软件,提高设计效率和质量。

表3 软件对比及使用推荐

目前管道计算并没有强制要求类似压力容器的计算报告,但笔者建议管道设计人员对外压计算报告应做好存档工作,以备日后复查。

5 结语

外压管道设计作为管道设计中一个重点和难点,在真空管道和夹套管道设计中显得异常重要,因为外压校核直接关系到管道的安全运行和投资成本。本文从外压校核理论原型和工程实例两个方面,总结了外压管道校核计算的设计要点,并对4款常用软件进行对比总结,供工程设计人员参考;同时,提醒设计人员不要盲目采用软件计算结果,而要在理解消化理论知识和标准规范的基础上使用软件进行辅助计算,这样也能及时发现软件的漏洞,不断完善工程设计理论和技术手段。