注射剂生产中的无菌技术

王卫国

摘要:无菌是注射剂的重要质量控制要求之一,近年来注射剂灭菌工艺变更补充申请数量剧增。本文结合日常技术审评工作,从注射剂灭菌工艺筛选研究方面,对注射剂的无菌技术进行了阐述,同时介绍了近几年无菌生产的新技术。

关键词:注射剂; 灭菌工艺; 灭菌工艺验证;培养基模拟灌装

注射剂是药物与适宜的溶剂或者分散介质制成的供注入体内的一种制剂,在临床应用时直接注射入人体组织、器官或者血液。无菌是注射剂的重要质量控制要求之一,合理并经过验证的灭菌工艺过程、良好的无菌保证体系是实现注射剂无菌的重要保障。

赛进公司在注射剂领域的率先突破,改变了中国医药市场长期以来形成的格局,它专注于重大疾病和高技术难度药物。在无菌注射剂产品的研发和生产过程中,采用了更为尖端的无菌溶液灌装技术。首次在亚洲实现全隔离联动线的大规模商业化生产,突破了国内普遍采用的高温灭菌技术。生产全程无需高温灭菌,高度的自动化体系最大限度地提高了药品的有效性和安全性,并同时保证了生产过程的高安全性。

赛进公司生产的近4萬支无菌注射剂抗癌药。作为中国首批直接销往美国市场的无菌注射剂产品,这批药物预计在3天内抵达美国田纳西州孟菲斯,再被分发到美国各地的医疗机构。据悉此次销往美国的国内首个无菌注射剂产品,刷新了多个“国内首次”——这家专注于重大疾病和高技术难度药物的蓉企,是国内第一家公司整体通过美国食品药品管理局(FDA)认证的制药企业;去年7月该公司通过美国FDA国家级专家组的现场检查,今年5月成为第一个产品获得美国FDA上市批准的企业。在无菌注射剂产品的研发和生产过程中,首次在亚洲实现全隔离联动线的大规模商业化生产突破了国内普遍采用的高温灭菌技术。

灭菌工艺筛选研究

灭菌工艺筛选研究注射剂的灭菌工艺,一般可以从原料药的化学结构特点与稳定性、处方筛选研究、生产过程控制研究、不同灭菌工艺的比较研究等等方面考虑进行。注射剂灭菌工艺的选择一般按照灭菌工艺决策树进行,首选终端灭菌工艺如果能够耐受过度杀灭法(F 0≥12),则首选过度杀灭法;如不能耐受过度杀灭的条件可采用残存概率法(8≤F 0<12)均应保证产品灭菌后的无菌保证水平(SAL)不大于10-6。如果有充分依据证明不适宜采用终端灭菌工艺可采用无菌生产工艺。

非最终灭菌小容量注射剂(F0<8)无菌工艺的模拟灌装试验。

无菌药品是指法定药品标准中列有无菌检查项目的制剂和原料药,按照生产工艺的不同可将注射剂分为最终灭菌和非最终灭菌两种,非最终灭菌小容量注射剂(F0<8)部分或全部采用无菌生产工艺按照2010版GMP要求,需对无菌生产工艺进行培养基模拟灌装试验,以此评价其对产品无菌保证的有效性和稳定性,本试验采用经除菌过滤的大豆胰蛋白胨液体培养基在与实际生产相同的条件下,连续进行三批培养基模拟灌装试验每批为10000支微生物培养结果均无菌生长。

1 试验部分

1.1 试验前需满足的先决条件培养基模拟灌装试验是一项复杂、系统的试验,试验前必须满足一定的先决条件:(1)洁净厂房及HVAC系统、配制及洗烘灌封系统的确认已经完成;(2)公用工程的验证已经完成,包括纯化水系统、注射用水系统、纯蒸汽系统、压缩空气系统;(3)各种灭菌工艺的验证已经完成包括湿热灭菌、除热原工艺、无菌过滤工艺、配制及灌封系统灭菌;(4)人员已经过无菌操作、更衣程序的培训。

1.2培养基的无菌性检查

用经灭菌的0.22μm除菌过滤器,对配制好的液体培养基进行除菌过滤,滤芯过滤前后均进行完整性测试,将培养基灌装于已灭菌的10支50 mL的试管中,每支灌装12 mL加塞、密封。其中5支样品在23 ~28℃培养14 d另取5支样品在30~35℃培养14 d。14 d内若各瓶中无任何微生物生长,以此作为阴性对照。

1.3培养基的微生物促生长试验

取过滤后的大豆胰酪蛋白胨液体培养基灌装于已灭菌的14支50 mL的试管中,每支灌装12 mL加塞、密封,其中9支试管每2支分别接种<100 cfu的金黄色葡萄球菌、铜绿假单胞菌、枯草芽孢杆菌、生孢梭菌,1 支不接种作为空白对照,在30~35℃培养7d。另外5支,其中4支试管中接种<100cfu的白色念珠菌、黑曲霉各2支,另1支不接种作为空白对照,在23~28℃培养7 d。7天内接种的各试管的培养基中应出现明显的所接种的微生物的生长空白对照管应无菌生长则判定该培养基微生物性能生长试验符合规定。

1.4模拟灌装

安瓿瓶经洗瓶机清洗、隧道烘箱除热原后进入灌装线,开启灌装机,检查设备运行情况良好调节相关参数后在与实际生产环境相同的条件下,进行培养基灌封,2批调节装量为3.5 mL/瓶,灌装速度为20瓶/min/针,第3批调节装量为0.7 mL/瓶,灌装速度为35瓶/min/针。无菌灌装时限为14h。灌装过程中模拟了上述设计的最差条件和干预事件。控制灌装速度设置灌装前中后三个阶段,每个阶段约灌装3333支,其余时间设备正常运行(不走瓶),灌封完的样品及时传出无菌区。

2 试验接受标准

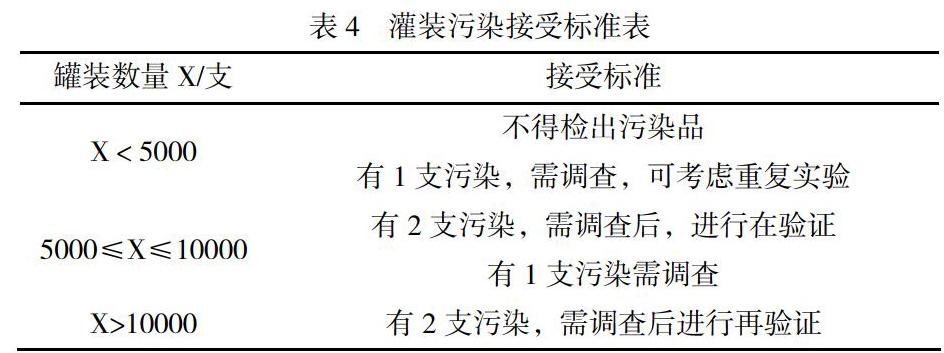

根据GMP无菌附录要求,零污染是进行无菌工艺培养基模拟灌装试验的目标,若有任何污染发生均应当调查,根据灌装数量的不同,具体标准见表4。

3 实验结果分析与评价

3.1 培养基无菌性检查

5支样品在23~28℃培养14 d,另5支样品在30~35℃培养14 d。14 d内若各瓶中无任何微生物生长,培养基无菌性检查试验合格。

3.2 培养基微生物促生长试验

大豆胰酪蛋白胨液体培养基分别接种金黄色葡萄球菌、铜绿假单胞菌、枯草芽孢杆菌、生孢梭菌各2支,在30~35℃培养7 d,接种白色念珠菌、黑曲霉各2支,在23~28℃培养7d,进行微生物促生长试验,接种各试管微生物生长良好,空白对照管无菌生长。

3.3 培养基无菌灌装结果

按照试验中设计的所有最差条件和干预事件,培养基无菌灌装过程中进行了模拟并记录全过程为实际生产提供依据。

3.54模拟灌装过程中环境监测

灌装中各项环境监测均符合标准规定(除干预事件设计的温湿度超标3次外),无菌环境合格。

3.5结果评价

在与实际生产相同的条件下进行了非最终灭菌小容量注射剂(F0<8)的培养基模拟灌装试验,其过程和结果真实反映了实际生产情况证明了非最终灭菌小容量注射剂(F0<8)无菌生产工艺对产品无菌保证的有效性和稳定性。

参考文献

[1]廖锐仑. 最终灭菌与非最终灭菌小容量注射剂工艺设计的探讨[J]. 中国卫生产业,2014,11(10):28-29.

[2]郜丹,任永申,鄢丹,章从恩,严铸云,熊吟,马丽娜,张乐乐,肖小河. 基于生物热动力学的注射剂无菌检查新方法研究[J]. 药学学报,2014,49(03):385-391.

[3]Tan MS, Ren YS, Yan D, et al. Detection of microorganismsin different growth states based on microcalorimetry [J]. JTherm Anal Calorim, 2012, 109: 1069?1075.

[4]廖锐仑. 除菌过滤器的选择与小容量注射剂的无菌质量风险[J]. 中国卫生产业,2014,11(11):103+105.

[5]有小娟,鲁珍. 无菌注射剂生产中污染的控制及无菌检查[J]. 佳木斯职业学院学报,2016(12):421+423.

[6]陈晓瑾,茹仁萍. 甘草酸二铵磷脂复合物注射剂灭菌方法筛选与灭菌工艺验证[J]. 中国消毒学杂志,2017,34(07):619-621+624.

[7]Furustrand TU, Clauss M, Hauser PM, et al. Isothermalmicrocalorimetry: a novel method for real-time determinationof antifungal susceptibility of Aspergillus species [J]. ClinMicrobiol Infect, 2012, 18: E241?E245.

[8]Oliver G, Jennifer CG, Hans-Joachim A. Overview of rapidmicrobiological methods evaluated, validated and implementedfor microbiological quality control [J]. Eur Pharm Rev, 2011,16: 9?13.