顺北5-5H超深Ø120.65 mm小井眼水平井钻井技术

于洋 李双贵 高德利 李光乔

1.中国石化西北油田分公司石油工程技术研究院;2.中国石化缝洞型油藏提高采收率重点实验室;3.中国石油大学(北京)

顺北油气田位于塔里木盆地顺托果勒低隆,目的层埋藏垂深7 400~8 600 m,储层温度160~180℃。早期该区域水平井采用六级井身结构,通过建立地层三压力剖面和确定必封点,优化为四级井身结构,含辉绿岩侵入体区域的水平井完钻井眼为Ø120.65 mm,采用MWD测量仪器抗温175℃,剖面设计先低后高的双增剖面,超深小井眼水平井存在造斜段定向效率低,仪器故障率高,摩阻扭矩大,水平位移延伸难等问题[1]。顺北5-5H井是部署在主干断裂带上的一口评价水平井,钻探目的为评价主干断裂储层发育特征和含油气性,施工中面临二叠系火成岩井漏、志留系恶性漏失等复杂,且超深Ø120.65 mm小井眼水平井摩阻扭矩大、循环温度高、小井眼轨迹控制和位移延伸难度大。通过应用专封井身结构、二叠系防漏技术、井眼轨道优化技术、优选抗高温工具、降摩减阻技术、位移延伸能力评估和小井眼轨迹控制技术,顺利完成水平井钻井施工,完钻深度8 520 m。

1 超深水平井钻井难点

(1)二叠系火成岩发育(400~600 m),以英安岩与凝灰岩为主,英安地层易井漏,钻井漏失比率60%以上,漏失钻井液400 m3以上。

(2)志留系地层断裂带附近缝网发育,存在大量张开和闭合裂缝,易发生恶性井漏,漏失率87.5%,漏失量近13 000 m3。

(3)受侧钻靶点垂距限制,设计先低后高的短半径水平井(造斜率15(°)/30 m+25(°)/30 m),造斜段使用高角度螺杆,无法实施复合钻进,造斜段起下钻次数多、效率低。

(4)地层温度160~180℃,定向段井眼尺寸小,循环降温能力差,井下循环温度160℃,对Ø120.65 mm小井眼随钻测量仪器要求高。

(5)井眼尺寸小,施工排量受限,井眼清洁度低,钻具柔性大,摩阻扭矩大,导致小井眼水平井轨迹控制和位移延伸难度大。

2 井身结构优化

为实现地质目的,考虑地层特点设计四级井身结构[2-5],备用一开次处理复杂。一开Ø339.7 mm套管封固浅表地层,建立井口;二开Ø244.5 mm套管封固二叠系易漏地层,为下步快速钻井创造条件;三开Ø177.8 mm套管封固一间房组以上地层,为降低密度专打储层创造条件,同时备用一开次,处理志留系可能出现的恶性井漏,具体井身结构方案见表1。本井实钻过程在志留系钻遇恶性井漏(发生22次井漏,漏失钻井液1 522 m3),从而转为备用方案,采用五级结构,三开套管提前下入封固志留系恶性漏失层,下深6 852 m;四开采用定向随钻扩孔钻头,将井眼尺寸由149.2 mm扩至165.1 mm,下入Ø139.7 mm套管;五开采用Ø120.65 mm钻头揭开储层。

3 二叠系防漏技术

二叠系英安岩、凝灰岩互层厚,裂缝发育,井漏问题突出[6-8],由常规“堵漏为主”转变为“以防为主,防堵结合”的技术思路,钻井液采用“随钻封堵、性能优化、工程措施、打封闭浆”4项举措。

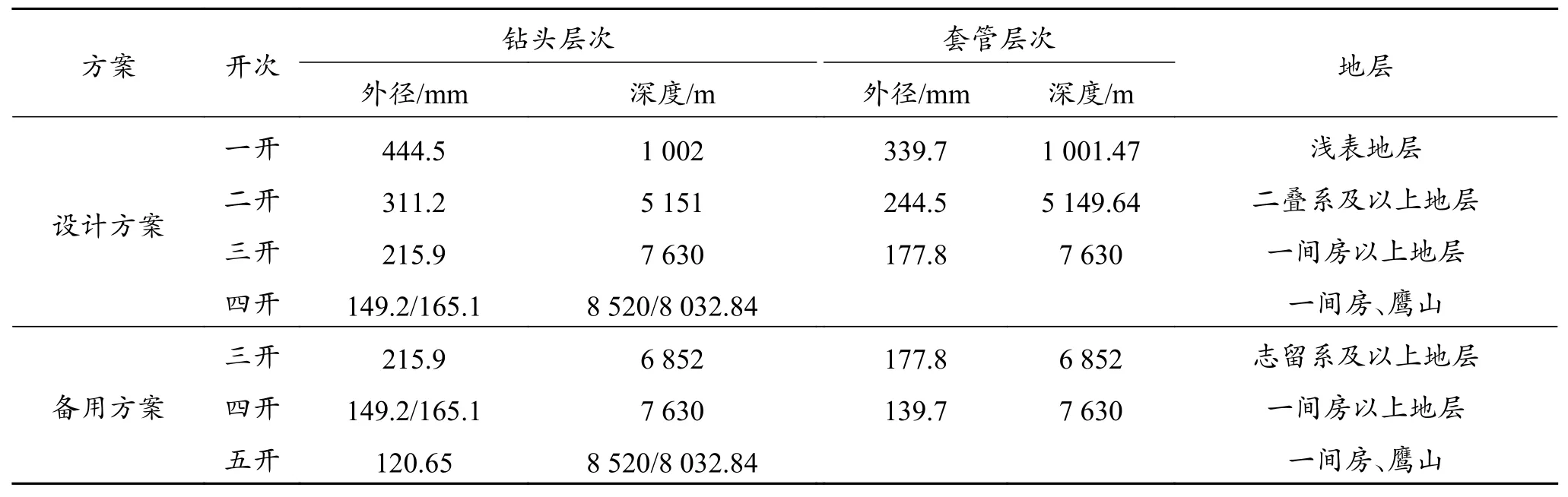

表1井身结构方案Table 1 Casing program

通过室内实验,复配2%超细碳酸钙+1%竹纤维+0.5%单封+2%阳离子沥青作为随钻封堵配方,提前封堵微裂缝,强化井壁稳定。调节钻井液流变性能,密度1.23~1.25 g/cm3,塑性黏度15~20 mPa·s,动切力4~6 Pa,控制较低的井下ECD。施工采用低排量30~33 L/s,控制起下钻速度,分段顶通循环,尽可能避免起下钻过程中在二叠系开泵、定点循环、反复划眼破坏井壁。起钻时打入10%~15%封闭浆,配方:1%聚合物凝胶+3%竹纤维+2%沥青+2%单封+2%SQD-98(细)+1%CXD,防止井漏和保护成果。

4 超深Ø120.65 mm小井眼定向钻井技术

4.1 井眼轨道优化

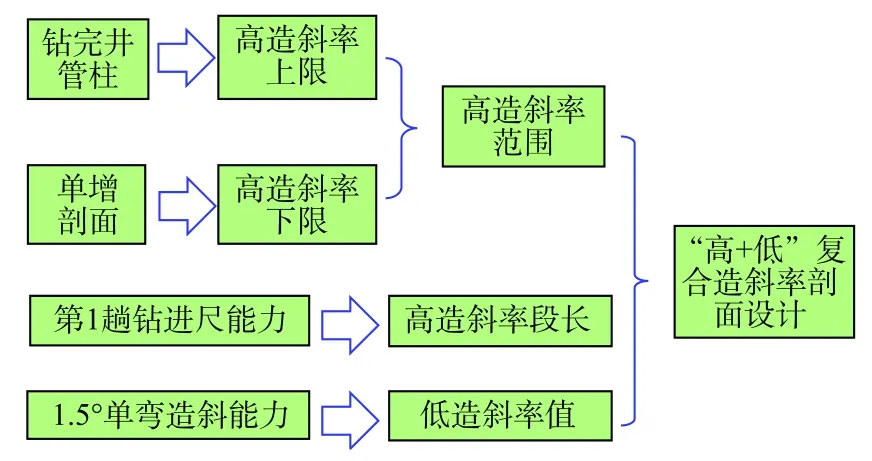

顺北超深小井眼水平井垂距短、造斜率大、定向趟数多,为降低轨迹控制难度和提高钻井效率,采用“高+低”复合造斜率轨道设计(见图1)。高造斜率根据钻完井管柱允许通过的能力确定,段长要尽量满足一趟钻完成施工;低造斜率根据1.5°单弯螺杆在该区块的造斜能力确定,满足低造斜率段与水平段施工保持连续性,避免频繁起钻更换螺杆度数,缩短钻井周期。

图1复合造斜率轨道设计方法Fig.1 Design method for the trajectory with composite deflection rate

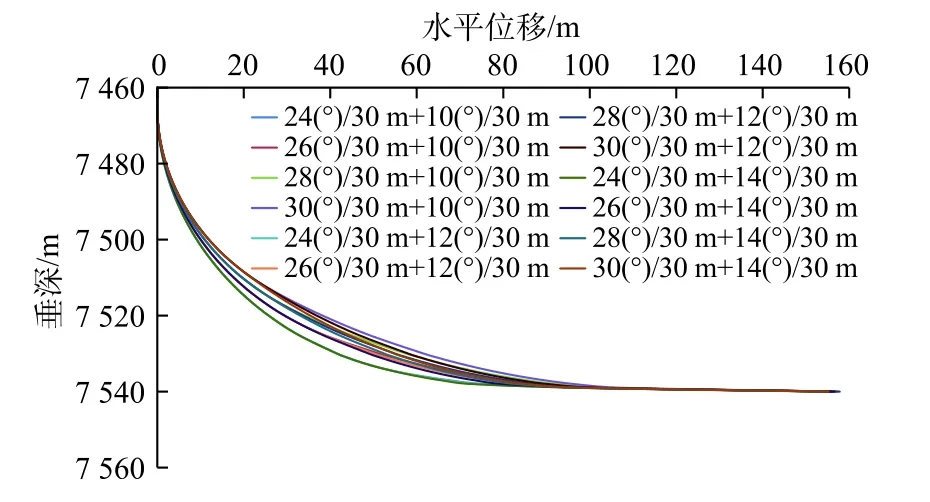

根据上述设计方法,优化出29条“高+低”造斜率轨道(见图2),高造斜率范围24~30(°)/30 m,低造斜率范围10~15(°)/30 m。顺北5-5H井高斜率设计26(°)/30 m,低造斜率设计12(°)/30 m。

4.2 抗高温小井眼随钻测量工具优选

图2不同造斜率剖面垂直投影图Fig.2 Vertical projection of different deflection rate profiles

储层温度高,完钻井眼尺寸小(Ø120.65 mm),小井眼钻具震动大,对抗温能力和稳定性要求高,前期应用国外多家公司仪器,故障频发,抗温和抗震性能无法满足施工要求。与中石化休斯顿研发中心合作开发了TEL高温MWD,该仪器采用正脉冲传播方式,工作温度185℃,工作压力170 MPa,采用下座键安装方式,抗30~1 000 Hz和500g随机震动,在顺北5-5H井累计入井590 h,累计工作232 h,未发生仪器故障。

4.3 井眼轨迹控制技术

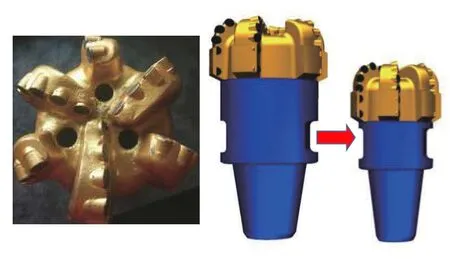

4.3.1 定向PDC钻头优化

Ø120.65 mm井眼仅有单牙轮钻头,易发生掉牙轮事故。通过与厂家合作,配套优化KMD1062定向PDC钻头[9],采用中长抛物线冠部,增强钻头稳定性;切削齿采用小后倾角设计,提高钻头侧向切力;采用超短一体式技术,缩减钻头到螺杆弯点距离,提高定向造斜能力;采用力平衡设计,减少扭矩波动,提高工具面稳定性;采用限制吃入深度设计,减小钻头横向震动(图3)。

图3 KMD1062定向PDC钻头Fig.3 KMD 1062 directional PDC bit

4.3.2 降摩减阻技术

(1)优化钻井液性能。采用抗温能力强的聚磺混油钻井液体系,体系中混入5%~8%原油和0.03%~0.05%乳化剂,使原油充分乳化分散,并混入2%抗高温聚合物类润滑剂,使滤饼黏滞系数小于0.05,同时合理使用固控设备,严格控制固相含量小于10%。

(2)优化工艺措施。依据实钻井眼轨迹数据,利用Landmark软件分析造斜段、水平段钻柱受力及屈曲状态,通过调整钻压、转速、排量等钻井参数、钻进方式及技术措施[10-12],避免钻柱发生螺旋屈曲现象。增斜段钻进1根反复上下活动钻具,水平段钻进2~3 m反复上下活动钻具,保证钻进摩阻小于120 kN。

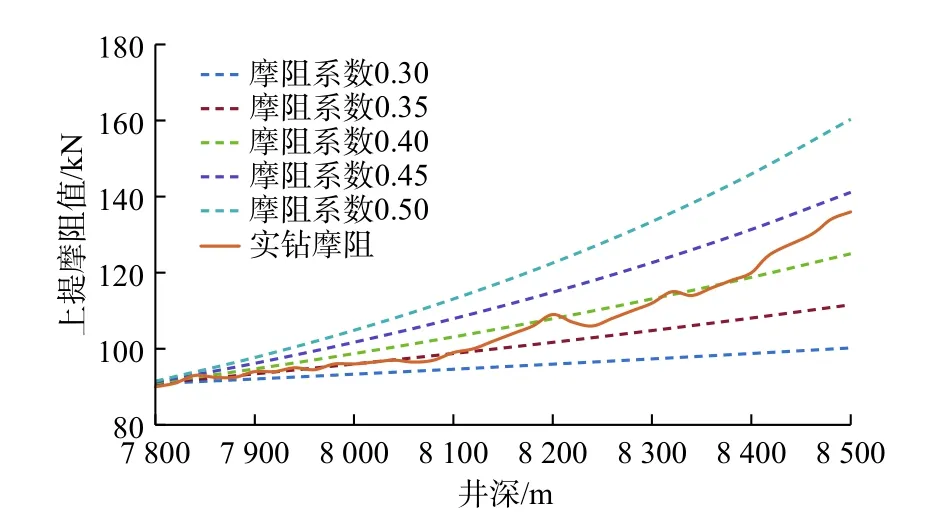

(3)实时监测摩阻扭矩。在摩阻扭矩预测基础上[13-14],钻进过程中连续记录接立柱时上提钻具、下放钻具和旋转提离井底时的大钩荷载,同时记录不同井深条件下复合钻进扭矩值和旋转提离井底扭矩值,实现对摩阻扭矩变化的实时监测控制,上提摩阻监测值与理论值对比见图4。

图4上提摩阻监测图Fig.4 Comparison between monitoring results of pulling out friction

4.3.3 钻具组合及轨迹控制措施

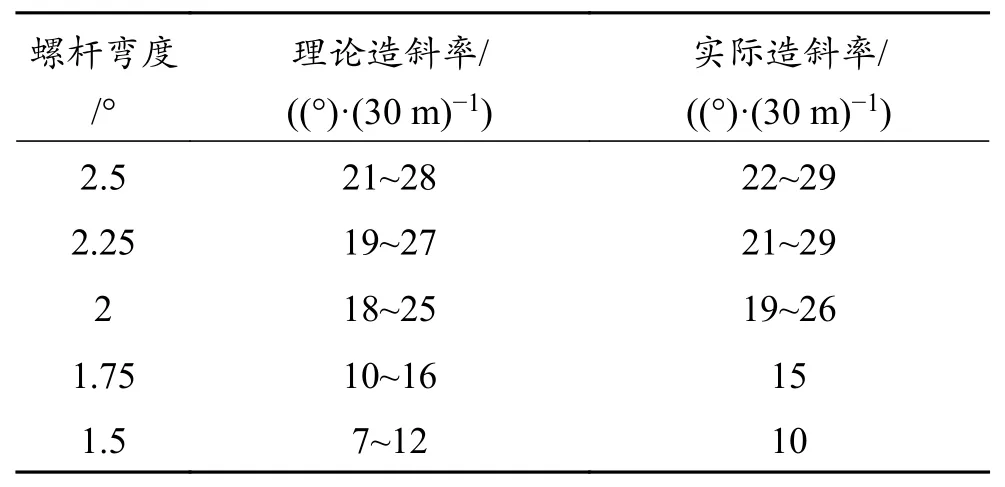

(1)定向螺杆选择。根据优化的井眼轨道参数,采用Landmark软件造斜能力预测模块,并结合前期定向施工实际造斜能力(见表2),高造斜率段优选5LZ95×7.0-2.25°~2.75°单弯螺杆,低造斜段和水平段优选5LZ95×7.0-1.5°单弯螺杆。

表 2Ø95 mm单弯螺杆理论与实际造斜率对比Table 2 Comparison between Ø95 mm single-bent screw rod theory and actual deflection rate

(2)高造斜率段定向钻具及轨迹控制技术措施。钻具组合:Ø120.6 mm PDC+Ø95 mm 2.25~2.75°单 弯 螺 杆+Ø103 mm无 磁 钻 铤+Ø103 mm无 磁悬挂+Ø103 mm无磁钻铤+Ø88.9 mm加重钻杆×45根+Ø88.9 mm钻杆+Ø127 mm钻杆。钻进参数:钻压10~20 kN,泵压19~20 MPa,排量9~10 L/s。

采用Ø95 mm单弯螺杆实施裸眼侧钻,井斜小于5°使用磁性工具面,井斜大于5°使用重力工具面,采取小钻压控时钻进。侧钻过程中依据钻进情况适当调整钻压,控制钻时60~150 min,通过录井岩屑分析侧钻情况,直到岩屑返出90%以上,控时钻进2单根,井斜增至4.2°,侧钻成功。前期尽量使用高角度弯螺杆,对准设计方位全力增斜,通过调整钻压控制好工具面,使实钻轨迹位于设计轨迹的上方,为后期轨迹调整留有空间。该段进尺115.76 m,造斜率19~23°,井斜由0.8°增斜至54.04°,机械钻速2.16 m/h。

(3)低造斜率和稳斜段定向钻具及轨迹控制技术措施。钻具组合:Ø120.6 mm PDC+Ø95 mm 1.50°单弯螺杆+Ø103 mm无磁钻铤+Ø103 mm无磁悬挂+Ø103 mm无磁钻铤+Ø88.9 mm小接箍钻杆(接箍外径108 mm)+Ø88.9 mm加重钻杆×45根+Ø88.9 mm钻杆+Ø127 mm钻杆。钻进参数:钻压20~30 kN,泵压20~22 MPa,排量10~11 L/s。

选用1.5°单弯螺杆采用滑动与复合交替方式钻进,导向控制实钻轨迹贴近设计轨迹,复合钻进时加密测点掌握增斜规律,辅以定向反扣控制井斜,避免水平段出现高角度落差。该段进尺624.15 m,造斜率0.42~4.21(°)/30 m,井斜增至77.05°,机械钻速3.45 m/h。

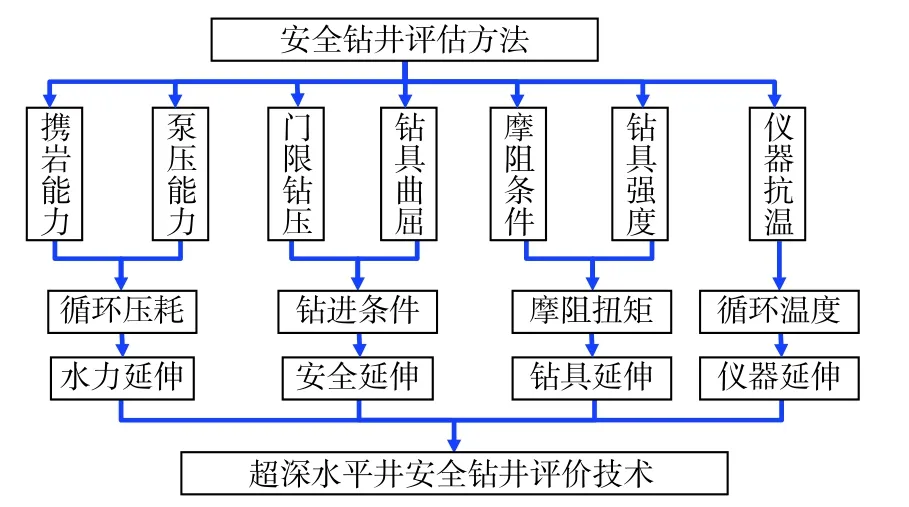

4.4 位移延伸能力评估

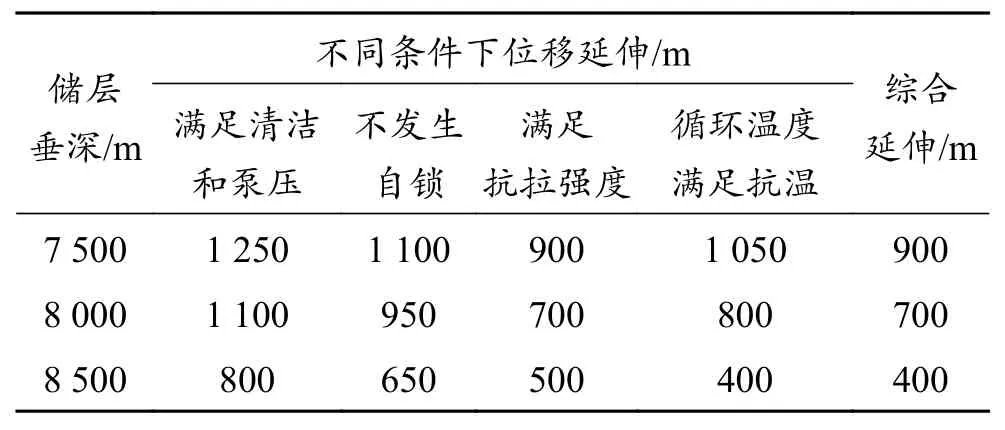

超深小井眼水平井位移延伸受多种因素的制约[15-19],笔者首次建立基于仪器抗温、机泵条件、钻柱强度、摩阻扭矩等多因素约束的超深水平井安全钻井评估方法(见图5),以单一因素作为评价指标分析延伸能力,最后综合各因素延伸指标,为确保安全选取最小指标作为目标指标,从而定量分析不同垂深下的小井眼水平井位移延伸能力,应用此方法评估顺北5-5H井水平位移可延伸至700 m(见表3),指导了该井钻井设计和现场施工。

5 现场应用

图5超深水平井位移延伸能力评估Fig.5 Evaluation on the displacement extension capacity of ultradeep horizontal well

表3不同垂深下位移延伸能力评估Table 3 Evaluation on the displacement extension capacity at different vertical depths

顺北5-5H井通过优化井身结构和应用二叠系随钻防漏技术、超深Ø120.65 mm小井眼定向钻井技术,解决了多套漏失地层共存和小井眼水平井轨迹控制及位移延伸难等难题,保障了该井顺利完钻,实钻靶点半高1.97 m,半宽6.47 m,井眼轨迹符合率90%以上,该井创亚洲陆上Ø120.65 mm小井眼完钻8 520 m最深记录,定向870 m最长记录,井底水平位移645.16 m最大记录,垂深8 032.84 m最深记录,进一步丰富完善了超深Ø120.65 mm小井眼水平井钻井技术,为顺北油气田特深断溶体油藏勘探开发奠定了基础。

6 结论

(1)通过优化井身结构和二叠系随钻防漏等技术解决了顺北二叠系漏失、志留系恶性井漏等难题,已在顺北主干断裂易漏区推广应用。

(2)采用“高+低”复合造斜率轨道设计,高造斜率段尽量一趟钻完成,低造斜率段与水平段施工保持连续性,可缩短定向趟数,提高钻井效率。

(3)通过优化KMD1062定向钻头,配套TEL抗185℃MWD,制定降摩减阻技术措施,选择合适弯度定向螺杆以及采取合理的轨迹控制措施,克服了顺北井超深、温度高和井眼小等苛刻条件,实现了对小井眼轨迹导向精确控制。

(4)首次建立基于仪器抗温、机泵条件、钻柱强度、摩阻扭矩等多因素约束的超深水平井安全钻井评估方法,定量分析超深小井眼水平井位移延伸能力,可指导定向井水平井钻设计和现场施工。