振动冲击钻井提速技术现状及发展趋势

穆总结 李根生 黄中伟 杜彤 史怀忠 田守嶒

1.油气资源与探测国家重点实验室克拉玛依分室·中国石油大学(北京)克拉玛依校区;

2.油气资源与探测国家重点实验室·中国石油大学(北京);3.新疆油田公司开发公司

钻井提速是钻探行业的永恒主题,采用钻井提速进行降本增效已成为油田的共识。冲击破岩技术是提高机械钻速的重要方法[1]。随着钻井技术的不断发展,振动冲击提速技术及工具研发进入快速发展阶段。其基本原理为采用水力学原理,将钻井液的流体能量转换为冲击能量,提高钻头的破岩效率。就目前井下振动冲击钻井方式而言,可分为三大类,即轴向振动冲击钻井提速技术、扭向振动冲击钻井提速技术、轴扭复合振动冲击钻井提速技术。笔者对近3年来上述提速技术工作原理及现状进行了分析,并对振动冲击钻井技术的发展趋势进行了论述。

1 振动冲击提速技术现状

1.1 轴向振动冲击钻井提速技术

轴向振动冲击钻井提速技术的研究由来已久。从20世纪初期俄国工程师B.沃尔斯基设计的石油液动冲击器[2-3]开始,科研工作者相继研发出了多种轴向振动冲击钻井提速技术。近年来轴向振动冲击钻井提速技术主要以水力脉冲空化射流振动钻井提速技术、自激振荡式提速工具、Fluid Hammer提速技术以及水力振荡器技术等为代表,并取得了较好的提速效果。

1.1.1 水力脉冲空化射流振动提速技术

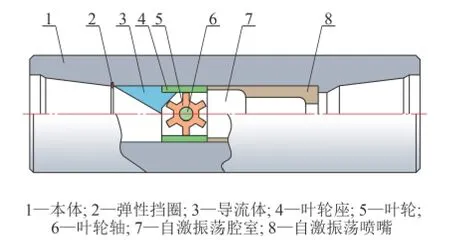

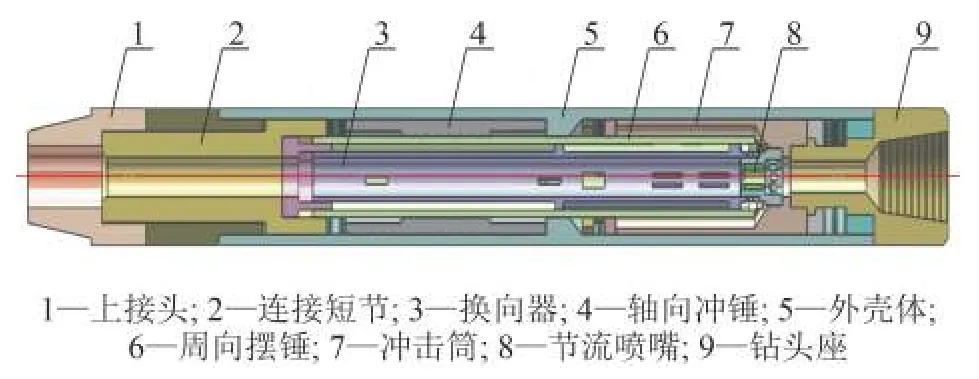

李根生[4-6]等对水力脉冲与空化射流机理进行了耦合研究,并研制出水力脉冲空化射流提速工具,如图1所示。

图1水力脉冲空化射流振动钻井提速工具结构Fig.1 Structure of hydraulic pulse-cavitating jet impact ROP improvement tool

其技术原理:流体通过导流体后,改变了流动方向和速度,促使钻井液驱动叶轮产生连续高速旋转,从而连续改变流道面积,产生脉冲压力。自激振荡腔室对钻井液脉冲信号进行放大并产生谐振作用,当通过振荡腔室的出口收缩面积进入喷嘴时,将产生压力波动。这种压力波动又反射回自激振荡腔室形成反馈压力振荡,当压力波动的频率与谐振腔的频率发生共振时,在流体出口端产生强烈脉动涡环流,以波动压力的方式冲击井底,改善井底流场。该技术既可实现脉冲射流提高清岩破岩能力,又能减少压持效应,大幅度提高机械钻速。

截至目前,水力脉冲空化射流振动钻井技术已在国内油田进行了推广应用[7-8]。

技术优势:水力脉冲空化射流振动钻井技术可与不同类型钻头相匹配,可在不同类型地层、不同钻井液性能条件下使用;该技术无橡胶件,不受井深及地层温度影响,对不同深度地层具有良好的适应性;由于工具较短,因此与井下动力钻具配合,在显著提高机械钻速的同时,对井身质量影响较小。

技术弊端:由于水力脉冲空化射流的动力来源于钻井液,冲击振动力受钻井液排量以及工具尺寸约束,在特定的井眼尺寸条件下无法产生更高级别的冲击效果。

1.1.2 自激振荡式提速工具

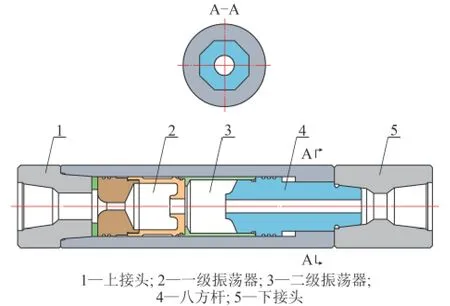

倪红坚等[9]将机械冲击和水力脉冲作用相结合,研制成功自激振荡式提速工具,如图2所示。

图2自激振荡式提速工具结构Fig.2 Structure of self-oscillating ROP improvement tool

该工具安装于钻头与钻铤之间。在钻井过程中,钻井液经一级振荡器和二级振荡器后,通过八方连接杆经下接头后进入钻头。在钻井液流通过程中,工具内部设计的振动冲击锤将产生一级振荡及二级振荡作用,振荡作用产生的冲击力通过八方杆直接作用于钻头,从而提高钻头的破岩效率;同时,钻井液通过八方杆流经钻头后,经钻头水眼喷射出,结合冲击锤上下高频往复冲击,从而形成水力脉冲作用并直接作用于井底岩石,达到改善井底流场、强化清洗效果的目的,并具有降低岩石破坏强度的作用。

目前,自激振荡式提速工具已在国内进行了现场推广应用[10-12]。

技术优势:自激振荡式提速工具有效结合了振动冲击与水力脉冲的技术优势,提高了钻头破岩效率;采用水力脉冲诱发机械振动,结构简单,性能可靠。

技术弊端:由于振动冲击力通过钻井液的脉冲作用产生,在可钻性差、岩石强度较高地层钻进时,无法有效产生轴向振动,因此在硬地层钻进时受限;振荡冲击腔室流体运行轨迹复杂,受钻井液中固相含量以及地层砂等影响,冲击锤体易受钻井液冲蚀。

1.1.3 Fluid Hammer提速技术

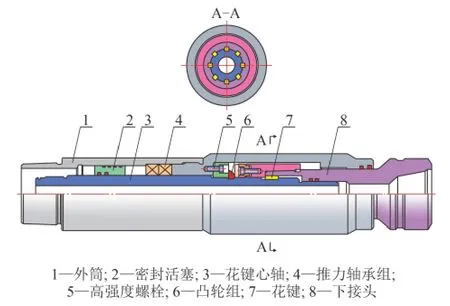

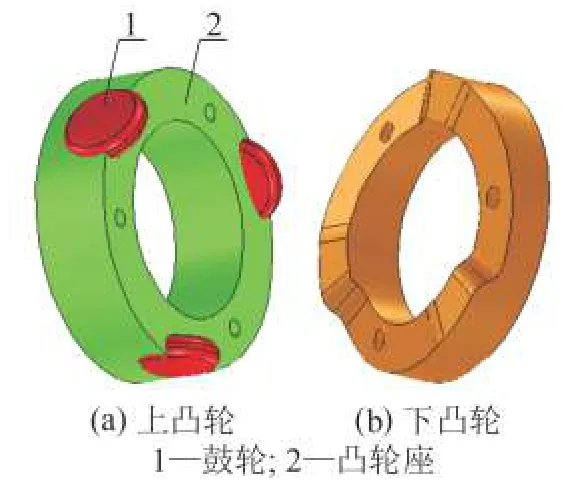

Fluid Hammer提速工具是美国国民油井公司(NOV)研制成功的提速工具,目前已成为该公司的主打产品。该工具主要由马达总成和冲击短节两部分构成,其中螺杆马达为常规螺杆结构;振动冲击短节是Fluid Hammer的技术核心,Fluid Hammer的冲击短节由外筒、密封活塞、花键心轴、推力轴承组、高强度螺栓、凸轮组和下接头等组成,如图3所示。

图3 Fluid Hammer冲击短节结构Fig.3 Structure of Fluid Hammer impact nipple

外筒与上部螺杆定子连接在一起;下接头直接与钻头相连接;密封活塞将工具分割成上下2个密封腔,在密封腔内注入高性能润滑油,为工具内部推力轴承组和凸轮组提供良好的润滑条件,确保工具井下使用寿命;花键心轴与上端螺杆转子相连接,下端与下接头通过花键啮合在一起;凸轮组分为上下凸轮结构,分别安装在外筒台肩处和下接头处,并通过高强度螺栓固定。

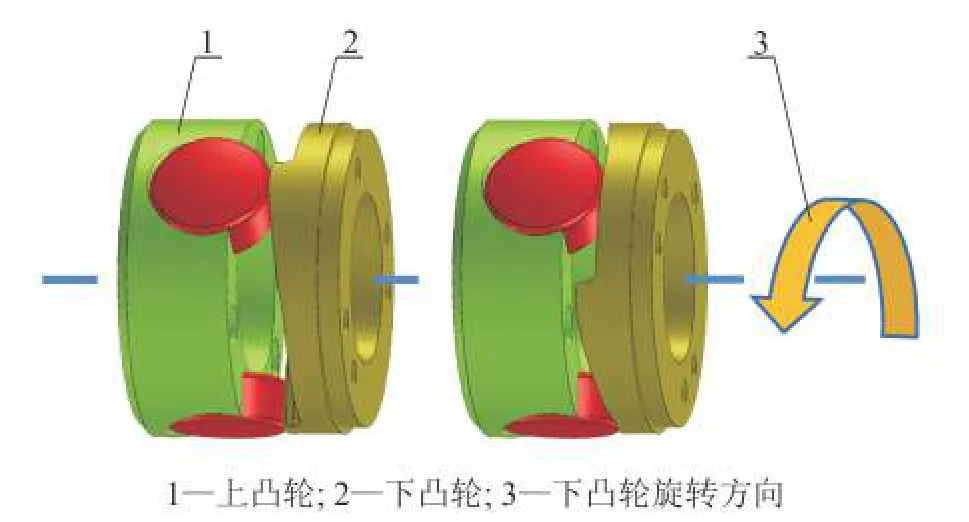

Fluid Hammer工作原理:Fluid Hammer的外筒与上部螺杆定子连接在一起,花键心轴与螺杆转子连接在一起。在钻井过程中,冲击短节的外筒与下接头处于相对静止状态。钻井液驱动上部螺杆转子产生高速旋转,螺杆转子带动花键心轴及下接头一起高速旋转,给钻头提供破岩扭矩;凸轮组由2个啮合的凸轮构成,如图4所示。其中上凸轮(图4a)由凸轮座与鼓轮组成,并通过螺栓安装在外筒内的台阶面处;下凸轮(图4b)与下接头连接在一起。在钻井过程中,当花键心轴带动下接头旋转时,下凸轮将与上凸轮产生交变啮合,在钻压作用下交变啮合产生交变冲击力(如图5所示),并直接施加给钻头,为钻头提供破岩的冲击力。

图4凸轮组结构Fig.4 Structure of cam group

图5上、下凸轮运动示意图Fig.5 Schematic motion of upper and lower cam

技术优势:施加给钻头的冲击力是通过钻压作用而来,即将钻压转换为冲击力,具有较高的冲击载荷并直接施加给钻头,提速效果明显;Fluid Hammer提速工具设计有螺杆短节部分,因此在提速的同时可以较好地进行井斜控制。

技术弊端:下部冲击短节机械结构设计复杂,成本较高;密封腔通过旋转密封来实现密封,可靠性难以保证,井下使用寿命较低。

目前,Fluid Hammer已在油田进行了推广应用,从现场应用效果来看,NOV公司在大尺寸井眼的提速效果明显,且井下使用寿命得到保证;在Ø215.9 mm井眼中提速效果欠佳。国内相关高校及钻探企业进行了Fluid Hammer的研究工作[13-14],并进行了现场试验,取得一定的提速效果,但距离商业化应用尚有一定距离。

1.1.4 水力振荡器技术

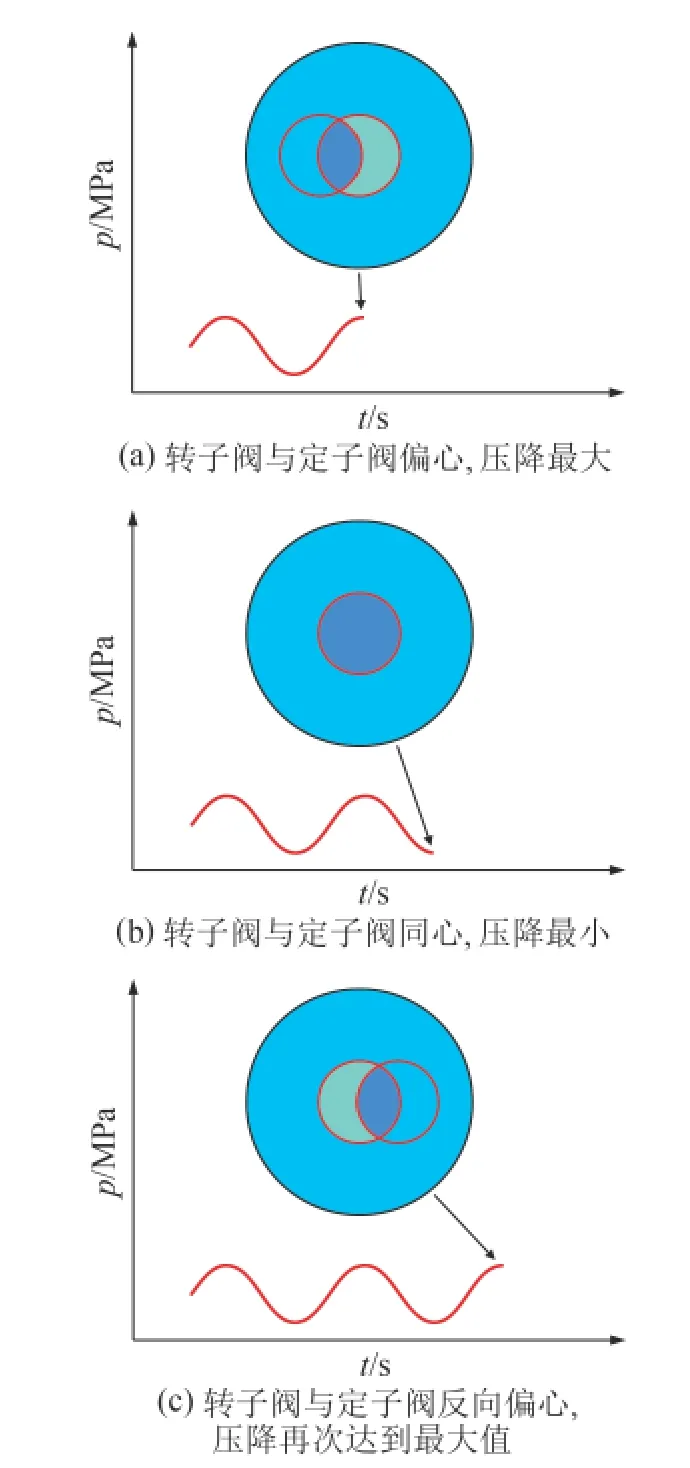

水力振荡器是水平井钻井过程中不可缺少的提速工具。在该技术的研究及应用方面,以NOV公司的Agitator为代表,现场应用效果明显[15]。Agitator水力振荡器由振动短节和动力短节2部分构成。动力短节为螺杆钻具结构,在转子下方设计有脉冲动力阀(由转子阀与定子阀构成)。在钻井液作用下,转子驱动转子阀产生周期往复运动,如图6所示。

图6井下脉冲阀相对位置示意图Fig.6 Schematic relative position of downhole pulse valve

当转子阀与定子阀处于图6a所处位置时,钻井液产生压降达到最大值;随着转子的连续旋转且转子阀处于图6b所处位置时,阴影面积为流体通过的最大面积,此时钻井液压降达到最小值;随着转子继续旋转,转子阀到达图6c处位置时,钻井液压降又达到最大值,此时的最大值与图6a时的最大值绝对值相等,但相位不同。以上动作是连续的,从而产生一个正旋脉冲压降。该脉冲压降作用于振动短节上设计的心轴活塞处,驱动心轴压缩碟簧,并与外筒产生连续的高频低幅振动,从而产生振动冲击。这种高频低幅连续振动冲击,使得钻柱与井壁的静摩擦转换为动摩擦,从而大幅度降低摩阻,减少钻头的托压现象,达到实现钻井提速的目的。

随着钻井难度的不断加大,深井超深井、复杂地层中涉及到的高温高压、油基钻井液等对水力振荡器提出了更高要求。为了减少温度及油基钻井液对水力振荡器的影响,国内已经开展了金属螺杆及涡轮驱动式水力振荡器的研究工作[16],目前尚处于试验阶段。

1.2 扭向振动冲击钻井提速技术

PDC钻头已成为油气勘探开发的主力钻头。在实际钻进过程中,由于PDC钻头的自身特性,在破岩过程中将会发生黏滑效应[17-23],从而大幅度降低PDC钻头的破岩效率。

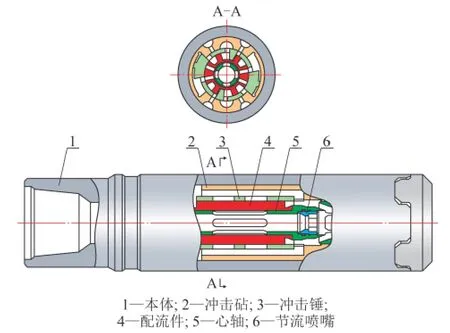

解决PDC钻头黏滑效应的有效方法就是通过给PDC钻头施加一个连续的高频冲击力,在该冲击力作用下PDC钻头不需要能量聚积即可瞬间将岩石进行剪切破碎。其冲击原理是通过扭向振动冲击来实现。扭向振动冲击钻井提速技术以扭力冲击器为代表。扭力冲击器结构如图7所示。

扭力冲击器提速工作原理:在钻井过程中,钻井液通过心轴进入扭力冲击器内部,在配流件的作用下产生高低压腔的相互转换,该高低压腔作用于冲击锤两侧的锤面上。由于高低压腔的形成,驱动冲击锤由高压腔向低压腔冲击,该冲击力作用于冲击砧上;当第1次冲击完成后,配流件继续进行第2次高低压腔的转换,从而使得冲击锤在高低压作用下返回冲击,并作用于冲击砧另一个端面处,从而完成一次冲击周期。以上高低压腔的转换及冲击锤的往复冲击是连续的高频冲击。由于该冲击力作用于冲击砧,而冲击砧与PDC钻头直接连接,相当于该冲击力直接作用于PDC钻头的刀翼处,增加PDC钻头剪切破碎岩石的冲击功,提高PDC钻头的破岩效率,实现钻井提速。

图7扭力冲击器结构Fig.7 Structure of torsional impactor

扭力冲击器是近年来应用较为广泛的提速工具之一,并在现场获得良好的提速效果[24-26]。成熟的扭力冲击器以国外阿特拉公司的Torkbuster为代表。近年来,国内高校及企业科研机构加快了对扭力冲击器的研究步伐,并推广应用于钻井现场。

扭力冲击器的弊端:(1)适用钻头形式单一,仅适用于PDC钻头作业,无法与牙轮钻头配合使用;(2)适用井型单一,仅适用于直井钻井提速作业,不能有效解决水平井段的钻头托压问题,无法满足水平井段钻井提速技术要求;(3)在超塑性泥岩地层钻进时,由于PDC钻头切削齿无法有效吃入地层,扭向冲击破岩技术无法提高PDC钻头在超塑性泥岩中的破岩效率;(4)机械结构复杂,加工难度较大,核心部件易冲蚀,井下使用寿命低等。

1.3 轴扭复合振动冲击钻井提速技术

随着钻井技术的不断发展,钻井向着高温高压、高塑性、可钻性差等地层进军。常规的轴向冲击钻井技术由于径向尺寸条件约束,导致水力压降不能产生足够大的轴向冲击力,即轴向振动冲击力不能协助钻头切削齿有效吃入地层,造成提速效果不明显;扭向冲击技术通过对节流喷嘴的设计,在确保地面机泵负荷能力的前提下,其扭矩冲击能量可实现对岩石的剪切破坏,但在硬塑性地层钻进时,由于PDC钻头切削齿无法有效吃入地层,造成钻头在该类地层钻进时无法产生进尺,即无法达到提速效果;同时,扭向冲击技术由于只产生扭向冲击振动,对于定向井及水平井钻进时,无法解决钻头托压等问题,故扭向冲击钻井技术在水平井钻井中无法达到提速效果。目前,有学者提出了利用旋转导向与扭向冲击结合的方式进行水平井钻井提速试验,但该组合方式钻井成本过高,无法实现全面推广。

针对上述问题,提出了轴扭复合冲击钻井技术,即通过轴向与扭向结合的方式,充分发挥轴向与扭向冲击作用,以提高提速工具的适用范围。

1.3.1 复合冲击钻井提速技术

柳贡慧、汪伟、查春青[27-30]等对复合冲击钻井工具进行了研究。工具结构如图8所示,换向器的作用是确保在钻进过程中高低压腔的转换,即保证轴向冲锤与周向摆锤之间通过该高压腔的转换产生高频冲击振动;节流喷嘴的作用是当钻井液流过工具时可产生一定的压降,在该压降下产生振动冲击力。

图8复合冲击钻井提速工具结构示意图Fig.8 Schematic structure of combined impact ROP improvement tool

复合冲击钻井工具工作原理:钻井液流经节流喷嘴产生压降,在该压降作用下,轴向冲锤与周向摆锤部位产生高低压腔,从而驱使冲击锤由高压腔向低压腔产生振动冲击;在换向器的调节下,轴向冲锤和周向摆锤均产生连续的高低压腔室互换,从而产生连续的轴向与周向振动冲击作用,在此2种力的共同作用下提高钻头破岩效率,达到提速的目的。

技术优势:该技术由于可产生连续的轴向与周向冲击作用,在一定地层条件下,可最大程度提高钻头破岩效率,发挥轴向冲击与周向冲击提速效果;工具长度较短,可满足定向井、水平井钻井提速技术要求。

技术弊端:复合冲击钻井提速技术冲击力的实现是通过节流压降和冲击腔室的高低压转换而来,因此,对钻井液性能要求较高;轴向冲锤和周向冲锤易受钻井液冲蚀。

1.3.2 轴扭耦合冲击提速技术

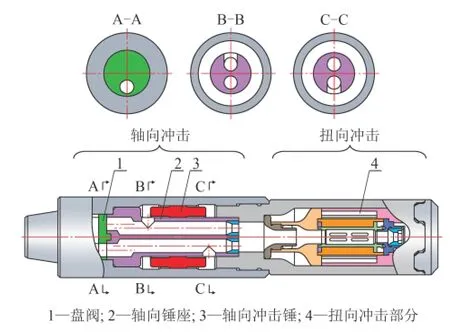

穆总结等[17]对轴扭耦合冲击钻井提速技术进行了研究,并进行了结构设计。该工具主要由轴向冲击部分与扭向冲击部分构成,如图9所示。

图9轴扭耦合冲击钻井工具Fig.9 Axial-torsional coupled impact drilling tool

轴向振动冲击产生过程:轴向冲击核心部分主要由盘阀、锤座和轴向冲击锤构成。钻井液驱动盘阀进行旋转,当盘阀的弧口转动至轴向锤座的下液流通道时,钻井液液压力驱动轴向冲击锤向上冲击;当盘阀的弧口转动至轴向锤座的上液流通道时,钻井液液压力驱动冲击锤产生向下的冲击力,从而形成一个周期的冲击力。扭向振动冲击产生过程:钻井液流过工具时,在节流喷嘴产生压降Δp。当钻井液进入扭向冲击腔室时,在扭向冲击锤的一侧产生压差Δp的高压腔室,另一侧为低压腔室,在Δp压差作用下,冲击锤由高压腔向低压腔振动冲击;当一个冲击完成时,原始位置的高压腔变为低压腔,低压腔转换为高压腔,在Δp压差作用下,冲击锤体将向初始位置冲击,从而产生一个周期的冲击力。

对于轴扭耦合冲击钻井提速技术,轴向与扭向振动冲击所产生的冲击力通过工具外筒直接作用于钻头,给钻头提供一种耦合的轴扭冲击力,加速钻头破岩效率,达到提高钻速的目的。

技术优势:轴扭耦合冲击钻井提速技术充分发挥轴向冲击与扭向冲击作用,大幅度提高钻头的破岩效率,提速效果明显;轴向与扭向冲击力通过钻井液体能量转换而来,冲击力为高频的连续冲击力,冲击效果显著;整体设计无橡胶件,因此不受井深及井底温度限制,适应性更好;轴向作用下可解决水平井钻头托压问题,扭向可有效克服钻头黏滑效应,因此对井型适应性更广泛;整体结构压降较小,对钻井设备无特殊要求。

技术弊端:轴扭耦合是将钻井液的部分液体能量转换为冲击能量,对钻井液排量、固相含量、含砂量等有较高要求;整体动密封均通过金属密封来实现,在钻井过程中易受钻井液冲蚀。

从复合冲击钻井提速技术角度考虑,还有BPM复合提速工具及多维提速工具。BPM提速工具主要由螺杆及冲击器两部分构成,工作原理类似于冲击螺杆,可在底部产生轴向冲击与扭向冲击的耦合作用,近年来开始在国内页岩油开发中进行了现场试验推广。多维提速技术由于其工作原理与前述冲击提速技术有类似之处,本文不再赘述。

2 振动冲击钻井技术发展趋势

2.1 增强振动冲击钻井提速技术适应性

近年来随着我国油气资源勘探开发力度不断深入,对振动冲击钻井提速技术的适应性提出了更高要求。在钻井过程中,不仅需要进行机械速度的提高,而且需要在提速的同时保证良好的井身质量。一般而言,直井段钻井提速技术要求较易于实现;但对于造斜段和水平井段而言,既要能满足提速需求,又要满足井眼轨迹的控制质量,这就要求振动冲击提速工具应满足不同条件下的提速要求。轴扭耦合冲击提速技术与螺杆配合可有望解决这一技术问题。

同时,随着油田勘探开发的不断深入,钻井向着高温、高压、高硬塑性地层深入,对于钻井提速而言,需要加大系列化提速工具的研究攻关力度,增强提速工具与井眼尺寸的适应性,解决三高地层钻井提速技术难题。

2.2 提高振动冲击钻井工具井下使用寿命

振动冲击提速技术的破岩方式与常规钻井不同,其通过将钻井液部分流体能量转换为振动冲击功,产生的振动冲击力直接施加于钻头,提高了钻头的破岩效率。对于振动冲击工具而言,其核心技术在于钻井液驱动冲击部件做功,同时要求各冲击部件之间具备良好的动密封条件。在高速的钻井液冲击作用下,各冲击部件受钻井液的冲蚀效应将不可避免。当冲蚀达到一定程度时,将导致密封条件失效,井底振动冲击作用也随即失效,即工具寿命大大缩短。因此,加强核心部件的表面硬化技术,提高提速工具的井下使用寿命,将是业内必须深入研究的技术领域。

2.3 加大智能冲击提速技术的研究力度

智能钻井技术是全球前沿技术和行业发展趋势,反映了一个国家的油气科技发展水平,随着油气资源开发的进一步深入,智能钻井技术必将成为油气钻探领域的热点。对于振动冲击钻井提速技术的发展而言,应结合智能钻杆与智慧钻头领域的发展现状,着手进行井下“机电液一体化”提速技术的研究工作。智能钻井提速技术涉及到大数据、人工智能以及新材料等关键领域,其研究涉及多学科交叉,因此需要加强钻井工程与前沿技术的高效融合,协同创新,为振动冲击钻井提速技术的发展提供技术支持。

3 结论及建议

(1)振动冲击钻井技术是钻井提速的重要手段,随着我国油气资源开发的不断深入,对于钻井提速技术提出了更高要求,因此,加大振动冲击钻井提速技术研究力度,对我国高效开发油气资源具有重要意义。

(2)轴向冲击和扭向冲击钻井技术是目前应用较多的提速手段,随着非常规油气资源开采进程的不断加大,长水平段钻井提速手段亟需攻克,单纯的轴向冲击或扭向冲击技术存在一定局限性,不能完全满足定向井段及水平段的钻井提速发展需求,因此应加大长水平段钻井提速技术的攻关力度,同时增加工具在地层中的适应性研究。

(3)振动冲击提速工具的井下工作寿命是保证提速效果的重要前提,在进行此类提速技术的研发过程中,应对机械设计、新材料、机械加工工艺及钻井工艺等进行综合考虑,充分论证提速工具的设计方法,减少工具出现冲蚀现象,确保工具井下使用寿命。

(4)随着大数据、智慧油田技术的不断发展,应加大智慧钻头、井下智能提速技术等机电一体化提速技术的研究力度,为油田勘探开发做出更大贡献。