内燃机车车体技术研究

郭充 王佥 王淑荣 柴学彬

摘要:简要介绍了内燃机车的结构组成及特点。重点介绍弹性司机室的结构分析及轻量化车体的设计。

关键词:轻量化车体;隔离减振;振动模态

0 引言

我国现阶段铁路干线运输以大功率电力机车重载牵引为主,内燃机车是支线牵引的重要补充。随着内燃机车车体技术的发展,内燃机车车体设计也有了较大变化,车体的轻量化设计和车体的振动模态分析也是目前内燃机车车体设计常遇的问题。

1 车体结构设计概述

内燃机车车体一般主要由底架、司机室、侧墙、隔墙、顶棚及燃油箱几大部分组成。由于机车具体要求不同,机车司机室主要分为刚性连接和弹性连接两种形式,而燃油箱也主要分为吊挂式燃油箱和与底架一体的整体式燃油箱两种形式。

2 国内外机车隔振结构现状

内燃机车的隔振形式主要有两种:一种是主动隔振,即司机室刚性安装在底架上,在柴油发电机组与车体底架之间安装弹性支撑降低振动的传递;另一种是被动隔振,即将柴油发电机组刚性安装在车体底架上,通过在司机室与底架之间布置减振器,以降低司机室的振动。由于国内常用机车主动隔振形式,这种形式下的车体结构设计已经基本完善和定型,本文不再研讨,现通过连厂几种被动隔振形式的机车对内燃机车车体设计主要问题进行研究分析。

3 司机室设计

与国内常用的机车司机室刚性连接方式不同,大连公司近几年生产的HXN3型机车、HXN3B型机车以及FXN3机车由于柴油发电机组与底架刚性连接,所以司机室均采用了具有隔离减振功能的弹性连接方式。

3.1 弹性司机室减振元件及安装方案

弹性司机室均采用枢轴支撑隔振系统:两个橡胶轴承减振器安装在司机室后部,减振器水平横向放置,较低的转轴刚度使司机室及隔振系统具有较低的“点头”模态频率;两个弹簧垂直放置于司机室前端的两角,弹簧主要用于控制“点头”模态的频率;两个阻尼器与弹簧平行布置,用于减少轨道不平引起的低频振动;司机室前端与车体间布置两个横向连杆,连杆限制了司机室的横向运动,可以控制司机室的摇头模态。通过司机室模态计算可以确定各减振元件的型号和参数。司机室减振元件布置见图1。

3.2 司机室隔振性能分析

对于被动隔振形式的内燃机车,其司机室需要隔离两个振源产生的振动:柴油发电机组产生的高频激扰以及轨道不平顺所引起的低频激扰,当激扰频率接近司机室的自振频率时,司机室就会产生共振。

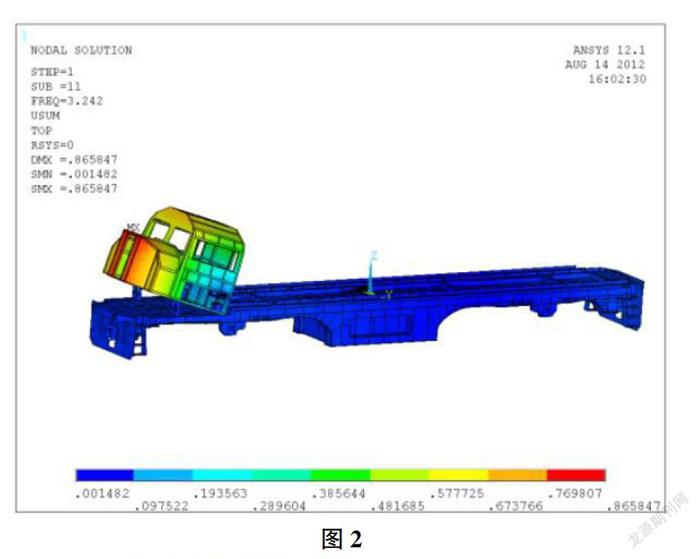

根据司机室几何参数与安装元件参数建立司机室的动力学模型,并对该模型进行线性系统分析,通过分析结构在正弦激励下的频率响应函数,判断结构是否能够满足隔振需要,对两种需要隔离的振动情况进行分析,通过研究弹性元件安装参数对隔振性能的影响,最终确定司机室减振元件的最后参数特征。(图 2)

4 车体轻量化设计

4.1 国内外车体轻量化设计的研究

机车车体的轻量化设计是指通过多种设计手段,最终實现在满足设计要求的前提下减轻车体重量的目的。目前,我公司采取的是传统方法与现代优化设计相结合的设计方法。

传统的轻量化设计是设计者首先凭借经验,构思车体结构设计方案,提出方案模型,然后进行强度、刚度校核,直到满足设计要求。现代优化设计是根据给定的设计要求和现有的技术条件,应用专业理论和优化方法,在电子计算机上满足给定的设计要求的许多可行方案中,按照给定的指标自动地选出最优的设计方案。

我国过去的机车车体绝大部分只做了强度分析工作,尚未全面进行优化分析工作,少数进行轻量化设计的机车也主要是从经验出发,依靠有限元强度分析结果和多年来从事机车设计工作的经验优化机车车体的局部结构,以此来减轻车体的重量,相信随着车体轻量化设计要求的增多,国内很快会形成一个完善的车体轻量化计算体系。

除了车体结构优化设计以外,选用高强度材料及非承载件使用轻型材料也是我们现在车体轻量化设计所采取的常用手段。

4.2 车体模态分析与研究

对于采用减振结构弹性司机室的车体而言,需要将司机室减振元件与机车车体振动情况进行综合分析研究。以HXN3B机车为例,在其车体结构振动模态及与设备谐振关系研究计算中,不仅对车体进行了整体模态分析,还对包括司机室在内(重点)的车上各机械间分别进行了振动分析,关于该车的模态和谐振分析简单介绍如下:

为保证车体结构在运行中具有良好的振动特性,根据所设计的车体结构、所用材料以及设备布置,建立车体结构计算力学模型,对车体结构通过采用通用有限元程序ANSYS软件进行了整体模态分析、司机室橡胶关节刚度的优化以及司机室谐振分析。

计算结果表明:当司机室橡胶关节静刚度取径向19.2(kN/mm),轴向49.5(kN/mm)时,在柴油机1000r/min工作状态下,司机室座椅处振幅最小。优化了橡胶关节后的司机室在柴油机工作状态下较好的避开了其工作频率1/2的倍频。

在计算模型的建立中,充分考虑了车体各部分连接的真实情况。车体结构的薄板采用壳单元进行离散,厚板和铸件采用体单元进行离散。所有计算分析均在有限元通用商业软件ANSYS上完成。

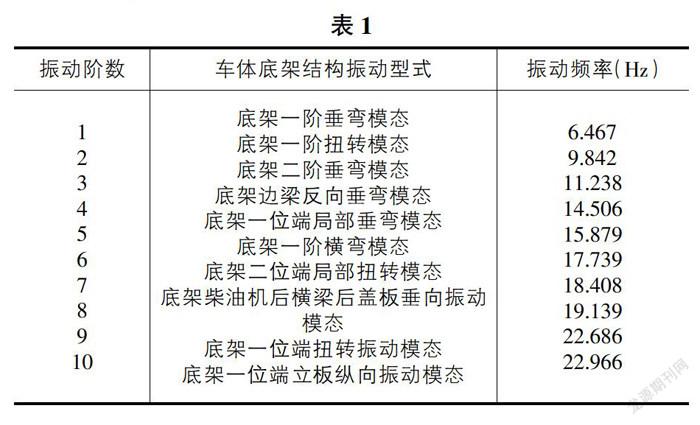

下表为整备状态下车体底架出现的较为明显的固有振动模态。

下表为整备状态下司机室出现的较为明显的固有模态。

在机车整备状态下,对HXN3B机车进行了模态实验,具体结果如下:

通过模态验证分析,在试验频段频响函数拟合曲线与实际测量的误差控制在3%。模态判别准则MAC矩阵中非对角项都小于10%,所有共振频率处一阶和二阶模态指示函数(MIF)均是局部最小值。模态参预(MP)表表明各分析频段上各模态的对两激励的有效性。总之,通过模态分析得出的模态参数是有效模态。

5 结语

采用减振式司机室及整体式燃油箱与柴油机支撑座的一体化结构可以增加司机室的舒适性,也保证了车体中间的刚度。同时运用高强度材料和有限元分析实现轻量化高强度的车体结构设计。

参考文献:

[1]鲍维千.内燃机车总体及走行部[M].北京:中国铁道出版社,2004.

[2]刘惟信.机械可靠性设计[M].北京:清华大学出版社,1995.

[3]王佥.FXN3型客运内燃机车车体设计与分析[D].辽宁:大连理工大学,2019.