轴承套圈沟道偏差值检测机械系统研究

金杜挺 陈宇航 毛小豪 王炜健

摘要:针对市场部分轴承装配企业现有轴承套圈沟道偏差值检测设备自动化程度低、可调节性低、适应性低,研究一种轴承套圈沟道偏差值检测机械系统。系统主要包括工件气缸、检测模块、测量气缸、工件平台、检测托板、丝杆、电机、系统平台等,全自动化完成轴承套圈沟道偏差值检测的所有步骤。机械系统各部分设计完成后,虚拟运动仿真结果表明系统可自动完成轴承内/外圈沟道偏差值检测与读取。

Abstract: Aiming at the existing bearing ring channel deviation value detection equipment of some bearing assembly enterprises in the market, a mechanical system for detecting the bearing ring channel deviation value is researched with low automation, low adjustability, and low adaptability. The system mainly includes a workpiece cylinder, a detection module, a measuring cylinder, a workpiece platform, a detection pallet, a screw, a motor, a system platform, etc., and all steps of the bearing ring channel deviation detection are fully automated. After the design of each part of the mechanical system is completed, the virtual motion simulation results show that the system can automatically complete the detection and reading of the bearing inner / outer ring channel deviation value.

關键词:轴承套圈;偏差值检测;机械系统;运动仿真

Key words: bearing ring;deviation detection;mechanical system;motion simulation

0 引言

轴承内/外圈游隙检测与选配是整个轴承装配生产线中重要一环[1]。轴承套圈游隙值检测准确度直接影响了轴承寿命、润滑性、质量等参数[2]。部分厂家采用手持游隙值检测设备对内/外圈进行游隙值检测,这样的检测方法不仅检测效率低,差错率高,且容易对轴承套圈产生损坏[3]。因而部分厂家选用一些偏差值检测设备,但此类轴承套圈沟道偏差值检测设备普遍存在如下问题[4]:自动化程度不高,部分设备仍需一定程度手工操作[5];检测精度不高,检测结果不理想,无法保证检测精度,进而无法确保匹配环节的最佳效果,从而无法保证最终轴承成品各项性能参数[6];检测适应性低,检测设备灵活性不高。针对这一现象,研究轴承套圈沟道偏差值检测工艺,在此基础上结合生产实际,完成轴承套圈沟道偏差值检测机械系统研究,研究内容包括:整体方案设计,各部分机械结构设计,三维建模,虚拟运动仿真等。

与原有一般轴承沟道偏差值检测设备相比,新系统的投入使用克服了沟道偏差值检测设备自动化程度不高、检测精度不高等缺陷,大幅减少企业人工成本,提高轴承套圈批量检测精度,提高整体检测效率,为内外圈匹配算法提供有力保障。设备应用后,轴承装配厂家反映轴承质量明显提高。设备投入使用后,以无锡工业园地区轴承厂家为例,效益可增加7968万/年。

1 机械系统设计

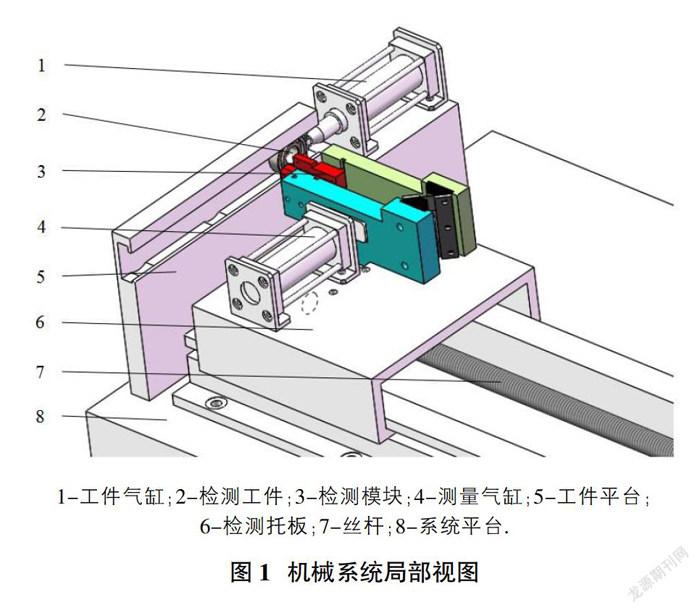

如图1所示,检测机械系统主要由工件气缸、检测模块、测量气缸、工件平台、检测托板、丝杆、电机、系统平台等组成。工件平台安装于系统平台上方,工件平台中的凹槽可容纳相应数量待检测工件,工件之间传输与移动由安装于工件平台右端,与工件平台等高的工件气缸完成。工件平台的一侧安装检测模块,检测模块的检测运行过程由测量气缸实现,检测模块和测量气缸均安装于检测托板上,检测托板与其底部的丝杆通过连接件相连接。电机带动丝杆实现检测托板带动检测模块,完成与丝杆同向的运动,这一方向的运动实现了检测模块相对于工件的进出。

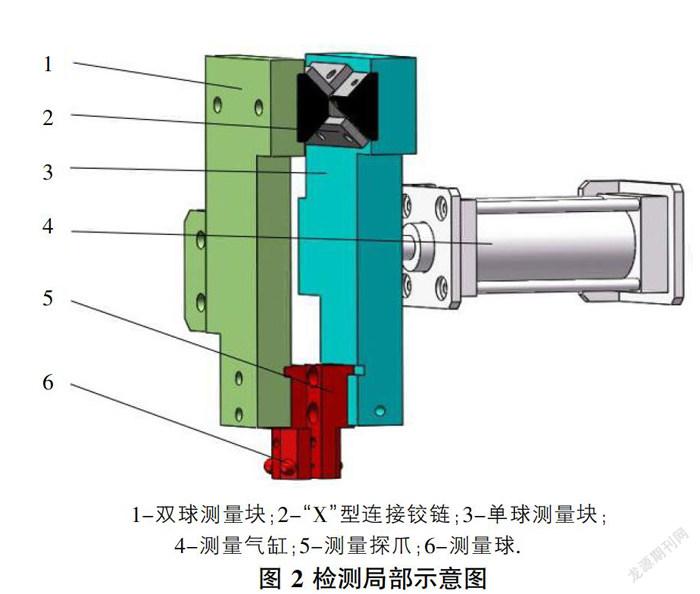

检测模块局部视图如图2所示,双球测量块和单球测量块通过布置于其中间的“X”型连接铰链对向等高安装连接,“X”型连接铰链与单球测量块后方测量气缸实现两个测量块下端在一定程度上的张开与闭合。双球测量块下方连接两个测量探爪,相应的连接两个等量的测量球,单球测量块下方连接一个测量探爪,该测量探爪下方连接一个测量球。三个测量探爪下方的测量球处于同一圆周线上,互相配合协助传感器获得测量数据。

工件检测运行过程如图2所示,工件气缸将待检测工件推送至工件平台上对应凹槽。丝杆在电机驱动下,带动检测托板实现丝杆同向运动。检测模块经过与工件的定位后完成在检测托板上的安装。以外圈工件为例,工件到达工件台对应位置后,测量气缸推动与之相连的单球测量块向双球测量块一侧移动,电机丝杆推动整个测量模块向前移动。三个测量球深入工件内部后,测量气缸回复至原有位置,三个测量球到达工件检测位置,等待传感器读取数据。传感器数据获取完成后,测量气缸再次向前推动单球测量块向前,三个测量球之间的距离收缩,丝杆与电机配合完成检测模块的退出,工件气缸带动工件回复至原位置完成工件的检测。

2 结论

针对市场部分轴承装配企业现有轴承套圈沟道偏差值检测设备自动化程度低、可调节性低、适应性低,研究一种轴承套圈沟道偏差值检测机械系统。系统主要包括工件气缸、检测模块、测量气缸、工件平台、检测托板、丝杆、电机、系统平台等。机械系统各部分设计完成后,按照设计完成三维建模与装配,并进行虚拟运动仿真,结果表明系统可全自动化完成轴承内/外圈沟道偏差值检测与读取,根据企业批量轴承使用数据显示,轴承装配过程中的检测环节改为由偏差值检测机械系统完成后,成品轴承寿命等参数明显提升,说明偏差值检测系统提升了轴承内外圈沟道偏差值的检测效率,从而提高了轴承内外圈匹配效率[7],提升轴承寿命。

参考文献:

[1]金杜挺.基于工业4.0的轴承合套机械系统设计[J].机械,2019,46(10):73-80.

[2]张明辉,王建武,等.基于机器视觉的轴承沟道曲率半径在线检测[J].机床与液压,2019,47(16):50-54.

[3]李攀.轴承内圈内径尺寸及形位精度检测装置的研究[D].郑州大学,2019.

[4]张彦合,李亦轩,等.角接触球轴承套圈沟道位置的改进设计[J].轴承,2019(04):1-3.

[5]周红明,周闻青,等.Hough变换曲线拟合的轮毂轴承沟道测量方法[J].机械科学与技术,2017,36(03):397-401.

[6]刘燕娜,王玉飞,等.微型凸缘轴承外圈沟道形状误差的测量[J].轴承,2016(09):60-61.

[7]陈国金,金杜挺,等.轴承内外圈游隙匹配优化[J].机械传动,2017,41(08):78-81,93.