高速动车组车体智能制造新模式研究与应用

高治

摘要:高速动车组车体智能项目,对制造作业提出新的要求,在现代技术高速发展下,在项目研究期间,引入信息技术和智能技术,提升动车组内部制度系统运行的平稳性,并且利用现代技术,优化工艺设计系统,借助智能制造单元,提升车体制造工艺水平。通过高速动车组车体智能制造项目,加强动车组信息采集物流配送、质量控制等工作,从而形成新型高速动车体制制造模型。

关键词:高速动车组;车体;智能化;制造

0 引言

高速动车组车体智能制造研究工作,整合工艺设计系统、数字化研发模块、数字化制造过程系统、核心智能装备,应用大数据技术收集、整理、分析數据的能力,在丰富的数据支持下,构建仿真验证、数字化模型,提升高速动车组车体智能制造项目研发的水平,完成数字化制造过程全程管理,从而使研究工作向精益化、可视化、数字化方向过渡,提升业务运转效率,加强车体制造生产线的工作水平。

1 车体的智能制造模式

高速动车组车体智能制造项目,需要结合关键工艺装备技术,在系统框架下,实现高速动车组智能制造作业,使系统向信息化、数字化、智能化、柔性化方向发展,优化生产制造车体模式,加强高铁制造行业对成本的管控力度,使制造水平大幅度提升,这也是高铁制造工作质量,符合规定要求的重要保障。

1.1数字化研发 在高速动车组车体智能化作业过程中,需要以制造工艺过程为主线,同时还应该考虑到车体制造的工艺装备、性能、技术参数等内容,明确相关要求,并通过信息化技术,建立工艺设计系统,加强数字化研发力度,从而有效的开展工业设计工。除此之外,还需要借助信息平台,使用软件收集整理数据,为公益设计、生产工作提供准确的数据,这样可以加快工作效率,缩短周期,为企业赢得时间,从项目中获得更多的经济收益。

1.2 数字化制造过程管理体系 数字化制造过程管理系统是高速动车组车体智能化生产的重要子系统,在信息化技术的加持下,建立数字化制造过程管理系统,完成动车组制造过程中设备质量调度、生产能效管理工作,结合智能技术,提升动车组制造水平,加快车体生产效率,借助可视化技术完成全过程闭环管理。

1.3 制造装备、技术 高速动车组车体智能项目,以智能技术为制造研发工艺的重要技术,明确关键工艺、装备性能、技术参数等要求,同时掌握各环节的工艺数据、生产数据、设计数据,加强管理数据与工位之间的匹配度,借助柔性化管理,提升测量技术、机器人技术、柔性技术、伺服技术在高铁动车组作业期间的管理水平。

高铁动车组研发项目需要了解柔性化工装内容,明确车体大部件结构,进行车体焊接加工等工作,并利用自动技术、信息化技术、协同作业技术,提升单元装备性能,从而加强高铁动车制造的柔性化生产水平,保证关键部位研发工作顺利进行。

在组中焊接中通过柔性化制造单元,使生产线作业按照要求执行,实现车体大部件柔性化生产快速换模工作。在工业需求的基础上,还需要逐步完善装配、加工、打磨、测量等工作,提升生产作业的智能程度,在柔性化制造装备与技术高速发展下,根据动车组制造要求,在最短的时间内完成车体大部件识别、下料、打磨、测量、加工等工作,在提升总成生产效率同时,还能在极大程度上提高制造作业水平,减少不良产品数量。

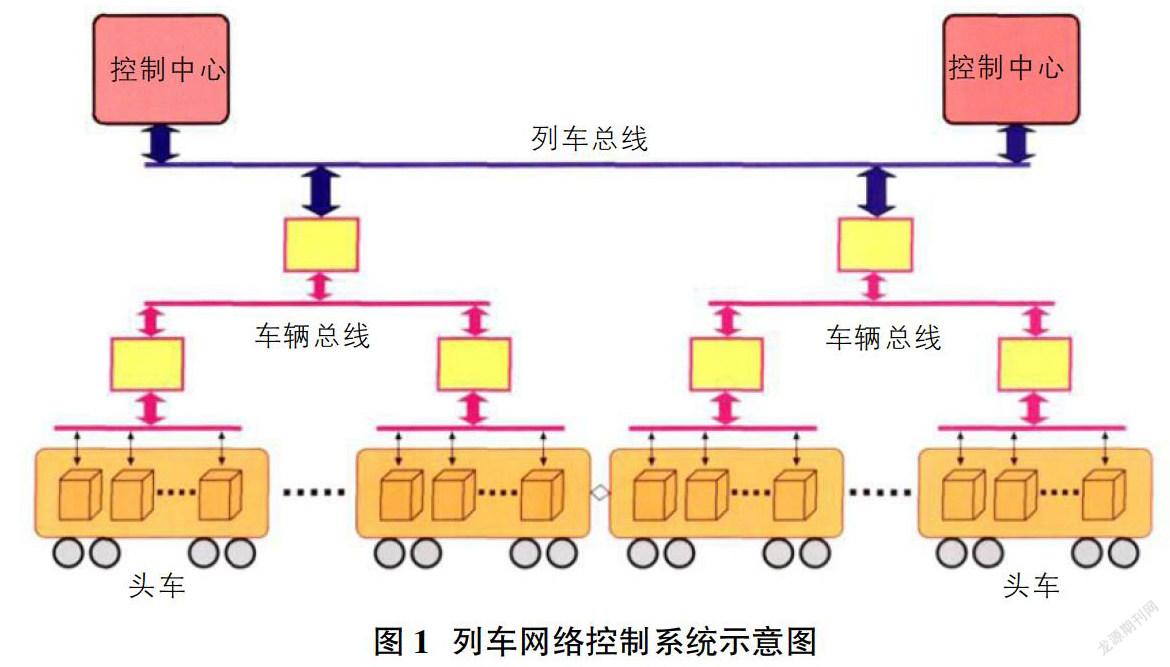

1.4 绿色智能制造单元 在高铁动车组智能制造项目中,需要结合国家对制造行业提出的要求,将制造作业向绿色方向发展,结合国家提出的可持续性发展战略,结合智能制造技术、机器人技术、协同作业技术、测量技术、信息化技术,研制出智能化车体焊缝机器人,并根据机器人需要完成的工作,完善应用系统提升程序参数的精准度,同时还应该了解车体制造技术要求,实现质量检测与车体表面处理为一体的制造单元,加强制造作业的节能、环保水平,提升制造作业的自动、智能程度,结合大数据技术、传感技术,提升高铁动车组车体整体生产效率,从而保证动车组制造作业,在智能化技术作业下,有效的控制产品的不良率,提升产品质量。图1为列车网络控制系统示意图。

2 智能装备应用

在我国现代技术高速发展下,推进高铁动车组车体智能制造项目,仍然有很多工作需要跟进,从而才能提升我国高铁动车组智能制造水平。在数字化工厂与智能制造兴起的背景下,我国还应该获取以往动车组制造工作的经验,结合现代技术,收集研究数据,观察动车系统的信息交换能力,关注高铁列车组项目推进期间,质量控制、生产制造、工艺开发以及物料管理等工作,确保数字化水平与当前技术相符,提升工作效率。

2.1 智能机器人 高速动车组车体生产线涉及众多内容,为了保证各生产制造作业顺利进行,在项目研发期间,整合高精度测量、传感装备、数控加工设备、智能机器人以及柔性化技术,服务各生产线工作,提升生产作业智能水平,使工位的制造工作可以按照规定要求,使产品具备高度的一致性。与此同时,智能机器人在高速动车组车体制作工作中表现优异。

焊缝打磨机器人采用中空型拼焊结构,明确工艺要求,在打磨过程中将产生用力集中在焊接位置,进行打磨处理,同时焊接打磨机器人系统内对工件柔性工装、控制系统、工件定位系统、打磨工具都有较高的要求,焊缝打磨机器人可以在高精度的数调整下,代替人工作业,不仅能获得良好的作业效果,还可以提升制造工作效率。

在网络平台构建后,制造管理工作可以凭借管理制造系统,及时获取任务信息,从而完成机器人打磨作业,灵活地选择刀具,完成打磨作业要求。另外,铝合金焊接机器人、测量机器人、数字化投影定位机器人,都是高铁动车组进行制造工作的重要组成部分,在焊缝跟踪系统、控制系统的作用下,可以通过感知器了解部件位置,并根据工艺要求,对车体侧墙、端墙进行作业,测量焊缝尺寸,明确焊缝位置,根据获得的信息、工艺参数,调整焊机的电压、电流,确定焊接轨迹,从而完成焊接作业,并提升焊接工作的质量。

2.2 高精度测量传感装备 在高铁动车组作业期间,高精度侧重传感装备,通过光纤投影技术、视觉测量实现自由曲面检测,突破单点采样的限制,借助数字模拟装备,根据工艺要求,实施监控车体供应尺寸,并在工艺改进技术的支持下,借助丰富直观的数据查询功能,加强数据的处理能力,并支持各类数据的调取、输出,通过做个数据比对确定施工精度,在此基础上开展动车组制造工作,可以保证制造误差在允许范围内。在高精度测量传感装备支撑下,使生产线工作向柔性化、自动化、智能化方向过渡,利用数据采集以及信息平台,加强制造全过程的控制能力,使制造工作具备及时反应、快速处理、准确感知等特征,让高速动车组车体制造完成手工半自动,向精益化、高效化自动化方向转变,提升高速动车组制造水平。

3 结语

高铁动车组车体智能制造项目,应该思考智能制造的新模式,提升企业成本管控力度,将项目的利益最大化。为此,企业需要改变以往生产制造管理观念,结合现代技术,创新制造模式,提升企业的核心竞争力,这也是高铁动车组制造作业质量达到标准的重要保证;其次,需要建立现代工业互联网平台,明确业务内容,构建科学的业务流程体系,优化经营内容,打造信息生态环境,提升制造工作执行效率;最后,应该加强高铁动车组制造智能水平,构建数字化工厂,实时收集生产制造各环节产生的数据,加强数据整理力度,并根据反馈的信息,完善产品设计内容,优化产品整体性能。

参考文献:

[1]宋程,王元东,徐滨全.基于BP神经网络的高速动车组网络控制系统时延研究[J].科技创新与应用,2020(09):1-5.

[2]魏涛.高速动车组车体智能制造新模式研究与应用[J].铁道车辆,2019,57(08):5,27-30.

[3]张桂欣.高速动车组轮对智能制造新模式应用[J].轨道交通装备与技术,2019(02):5-8.