室内与实海环境中B10铜镍合金海水全浸腐蚀研究

彭文山,段体岗,侯健,马力,刘少通,郭为民

(中国船舶重工集团公司第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266237)

海洋环境是一种复杂的腐蚀环境,金属构件在海洋环境中易发生腐蚀。B10铜镍合金具有优良的耐海水腐蚀性能,被广泛用于海洋装备中,在舰船上主要用作螺旋桨、冷凝器、海水管路、泵阀等[1-3]。一旦以上设施发生腐蚀,极有可能引发穿孔、泄漏等严重事故。因此,研究B10铜镍合金在海水环境中的腐蚀规律对于海洋装备的安全运行具有重要意义。

海洋腐蚀环境分为五个区带[4]:大气区、飞溅区、潮差区、全浸区以及海泥区。由于各个区带温度、光照、水流、盐度、溶解氧等不同,金属在不同的区带会有不同的腐蚀类型。海水全浸区常年被海水浸泡,与其他几个区腐蚀速率有很大区别。海水自然环境暴露试验虽然能反映材料与环境相互作用的真实性,但试验周期长、试验结果粗糙且平行性差。室内模拟试验在实验室进行,可以获取较短周期内的材料腐蚀数据,对评价材料的耐蚀性和选材很有帮助。国内外学者对于 B10铜镍合金进行了各种室内海水腐蚀模拟试验[5-9],探索氧化膜对腐蚀的影响,以尽快获得符合真实环境的试验结果。而对于其在海水全浸区的腐蚀研究主要集中在温度对材料腐蚀的影响[10,11]、流速对材料腐蚀的影响[12-14]、含砂量对材料腐蚀的影响[15]等。

目前,B10海水腐蚀室内模拟试验研究主要采用NaCl溶液模拟实际海水,实际上天然海水包含很多复杂的成分。另外,鲜有研究将室内模拟结果与实海试验结果进行对比,特别是短周期试验结果。

对 B10铜镍合金在模拟海水全浸环境与实海全浸环境试验结果进行对比,分析其腐蚀规律,为船舶等海洋装备及重要港口设施的设计选材、维修维护提供参考。

1 试验方法

试验材料为常用的船用金属材料B10铜镍合金,室内模拟试验样品尺寸为60 mm×40 mm。实海试验样品尺寸为200 mm×100 mm,厚度为4~4.5 mm,试样的长边垂直于板材轧制方向。每组试验设置平行样,共3件。投放前进行去油处理,并对试样尺寸和质量进行精确测量和记录。试验每隔一定周期回收样品,获取青岛港口海域的材料腐蚀数据。

室内模拟试验周期依次为 15、30、60、90、180 d,港口实海试验周期为180 d,试验用海水为青岛海域实际海水。室内模拟试验安置于开放式库房,温度与室外温度差别不大,暴露试验结束后,将试样取回,参照 GB/T 16545—2015《金属和合金的腐蚀腐蚀试样上腐蚀产物的清除》要求配制除锈液,去除腐蚀产物,然后进行失重测量,采用GB/T 18590—2001《金属和合金的腐蚀点蚀评定方法》中的显微法测量点蚀深度。借助于数码相机记录试样除锈前后形貌,采用三维视频显微镜选取代表性区域进行微观形貌观察等分析手段,研究其腐蚀行为规律。试样经过切割、打孔后,待用。

电化学测试采用三电极体系,参比电极为饱和甘汞电极,辅助电极为铂铌丝,采用AMETEK PMC1000多功能电化学腐蚀实时测试系统,交流阻抗谱测量的频率范围为100 kHz~0.01 Hz,交流激励信号幅值为10 mV,动电位极化扫描速率为60 mV/min,扫描范围为-300~300 mV(vs.OCP)。采用蔡司ULTRA 55扫描电子显微镜进行微观腐蚀形貌观察。使用 HIROX KH-8700三维视频显微镜观察去除腐蚀产物后试样表面微观形貌并测量点蚀深度。采用D8 ADVANCE X射线衍射仪分析腐蚀产物组成。

2 B10铜镍合金室内全浸腐蚀分析

2.1 腐蚀形貌分析

图1为在港口室内模拟环境下浸泡不同时间的B10铜镍合金试样除锈前后宏观形貌。由图1可见,不同浸泡时间的试样表面局部位置均出现铜绿。除锈后发现,浸泡初期试样表面点蚀坑少,随着浸泡时间增长,试样表面开始出现锈斑,90 d时,试样表面出现大量不规则腐蚀坑。B10铜镍合金浸泡在海水中,表面会形成一层氧化膜,氧化膜的质量、致密程度及其破坏对于 B10铜镍合金耐海水腐蚀性能有重要的影响。图2为浸泡180 d后试样表面微观形貌,可以看出试样表面腐蚀产物层上有大量缝隙,部分区域腐蚀产物剥落,露出了内部基体,导致了进一步的腐蚀。

B10铜镍合金浸泡不同时间后的微观腐蚀形貌如图3所示。由图3可知,腐蚀15 d后,表面出现大小不一的腐蚀坑,点蚀严重并深入发展,到 30 d时,试样表面出现较大范围的腐蚀缺陷。由图4和表1可知,试样表面腐蚀产物中Ni含量较多,在海水中,B10铜镍合金中的Ni和Fe有向表面富集的趋势,合金元素向表面的扩散主要通过晶界来实现,合金元素的扩散会加速合金晶界原有析出物形核的粗化[3,16]。由于析出物本身已经形成了腐蚀微电池,如果暴露在海水中,腐蚀便会沿晶界进行,有比较明显的晶间腐蚀,腐蚀 60 d的试样表面已经发展为大片的剥蚀坑,铜镍合金在腐蚀过程中发生了脱镍腐蚀,由以上过程可知,B10铜镍合金的腐蚀形态经历了点蚀、晶间腐蚀和剥蚀。

图1 B10铜镍合金浸泡不同时间腐蚀形貌(图a—e除锈前,图f—j除锈后)Fig.1 Corrosion morphology of B10 copper-nickel alloy immersed for different time(Fig.a—e before rust removal, Fig.f—j after rust removal)

图2 B10铜镍合金浸泡180 d后表面SEMFig.2 SEM image of B10 copper-nickel alloy after immersion for 180 d

图3 B10铜镍合金浸泡不同时间微观腐蚀形貌Fig.3 Microscopic corrosion morphology of B10 copper-nickel alloy after immersion for different time

图4 B10铜镍合金浸泡180 d后表面EDS分析结果Fig.4 EDS analysis results of B10 copper-nickel alloy after immersion for 180 d

表1 B10铜镍合金180 d腐蚀产物元素含量Tab.1 Contents of corrosion products of B10 copper-nickel alloy after immersion for 180 d

2.2 腐蚀速率及点蚀深度分析

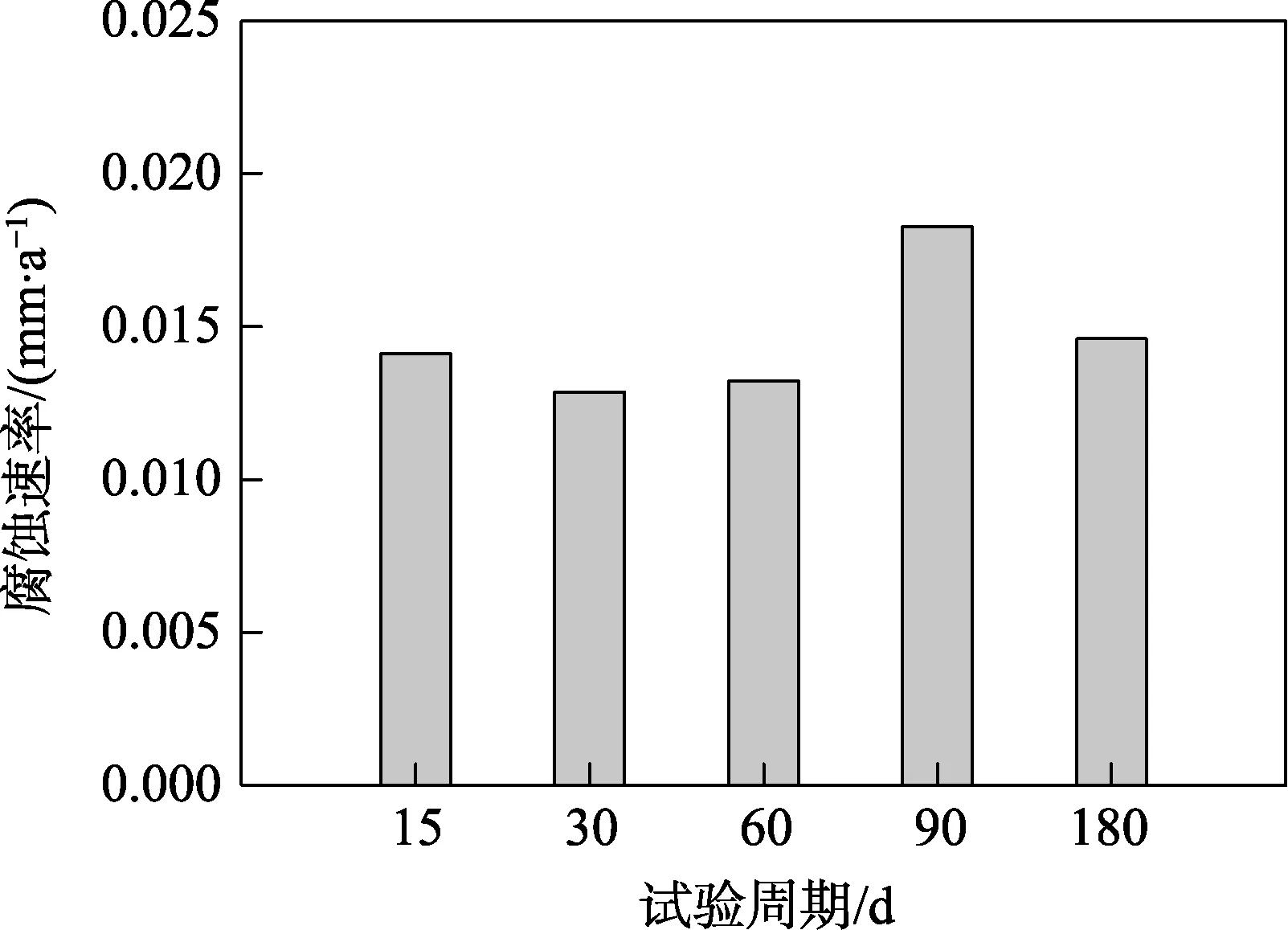

不同浸泡周期B10试样的腐蚀速率如图5所示。由图5可知,不同浸泡周期下,B10试样的腐蚀速率差别不大,腐蚀速率均在0.015 mm/a左右。试样表面点蚀深度如图6所示,可见,随浸泡周期增长,B10铜镍合金点蚀深度有增大趋势。

图5 不同浸泡周期B10试样腐蚀速率Fig.5 Corrosion rate of B10 copper-nickel alloy specimens for different immersion period

图6 不同浸泡周期B10试样表面点蚀深度Fig.6 Surface pitting depth of B10 copper-nickel alloy specimens for different immersion period

2.3 电化学行为分析

B10铜合金在海水中浸泡不同周期的极化曲线如图7所示,随着浸泡时间的增长,B10铜镍合金的自腐蚀电位逐渐降低,阳极电流密度逐渐增大,而阴极电流密度先减小后增大。但是减小并不显著,表明随着浸泡时间的增长,其腐蚀速率并未发生较大变化。图8为B10铜合金EIS测试结果,由图可知,腐蚀 15 d的阻抗谱由两个时间常数的容抗弧组成,腐蚀30、60、90、180 d的Nyquist图呈现单一容抗弧,容抗谱的圆弧半径随着浸泡周期增加逐渐减小,表明随着浸泡周期的增长,腐蚀速率略微增大。双容抗弧特征表示B10合金在浸入海水初期,表面迅速生成保护性的氧化膜,在这段时间,试样的阻抗值不断增大,表明氧化膜越来越致密,15 d时,试样的阻抗值达到最大,且出现了单一容抗弧,表明此时的氧化膜生长已达到了外层溶解内层生长的动态平衡[1],此后,试样的阻抗值不断下降,表明氧化膜不断被溶解,合金基体暴露在海水中,开始了点蚀—晶间腐蚀—剥蚀。

图7 不同浸泡周期B10试样极化曲线Fig.7 Polarization curve of B10 copper-nickel alloy specimens for different immersion period

2.4 腐蚀产物分析

图9为B10铜合金在室内海水浸泡180 d的腐蚀产物分析。其腐蚀产物由 Cu2O、Cu2(OH)3Cl和Cu(OH)2组成。较高含量的 Cu2O对海生物污损起到抑制作用。同时,由于海水中含有少量泥沙,腐蚀产物还含有SiO2。

图8 不同浸泡周期B10试样阻抗谱Fig.8 Impedance spectrum of B10 copper-nickel alloy specimens for different immersion period

图9 B10铜镍合金浸泡180 d后腐蚀产物XRD分析Fig.9 XRD analysis of corrosion products of B10 copper-nickel alloy after immersion for 180 d

3 室内模拟与实海试验结果对比

3.1 实海腐蚀形貌分析

图10为B10铜合金在青岛港口海域暴露180 d试样除锈前后的宏观腐蚀形貌。由图10可见,试样表面覆盖有黑紫色腐蚀产物层。青岛试样表面未见海生物附着,去除腐蚀产物后,试样表面腐蚀较轻。结合图11的微观腐蚀形貌可知,B10铜合金表面粗糙,点蚀坑密集。与室内浸泡试样表面腐蚀形貌存在较大差别,青岛港口海域试样表面形成大量小点蚀坑,而室内试验试样表面则出现严重脱镍腐蚀。

图10 B10铜合金港口海域暴露180 d的宏观腐蚀形貌Fig.10 Macro corrosion profile of B10 copper-nickel alloy in the real sea environment after 180 d: a) before rust removal; b) after rust removal

3.2 腐蚀速率与点蚀深度变化

图12为试样在室内模拟试验与实海试验中浸泡180 d后的腐蚀速率及最大点蚀深度。由图12可知,室内模拟试验的腐蚀速率和最大点蚀深度均大于实海试验,实海试验试样腐蚀速率为10.96 μm/a,室内模拟腐蚀速率为14.61 μm/a。实海试验最大点蚀深度为21.69 μm,室内模拟试样最大点蚀深度为25.55 μm。造成腐蚀速率及点蚀深度差别较大的主要原因是室内模拟与实海环境中盐度和氧含量存在差别:一方面,室内模拟环境下海水蒸发导致海水中含盐量略高于实海海水,而低含盐量会抑制铜合金的腐蚀[17];另一方面,实海环境海水是流动的,其海水中氧含量比室内模拟环境略高,能够促进铜合金钝化,也能使腐蚀速率略有降低。

4 结论

1)室内全浸条件下,随浸泡时间增长,B10铜镍合金试样表面出现锈斑,从初期的点蚀发展成为晶间腐蚀,最后出现剥蚀。腐蚀形态经历了点蚀、晶间腐蚀、剥蚀。

2)室内不同浸泡周期下,B10试样的腐蚀速率差别不大,腐蚀速率均在 0.015 mm/a左右。随浸泡周期增长,B10铜镍合金点蚀深度有增大趋势。

3)实海环境中B10铜镍合金腐蚀速率和最大点蚀深度均小于室内模拟环境。